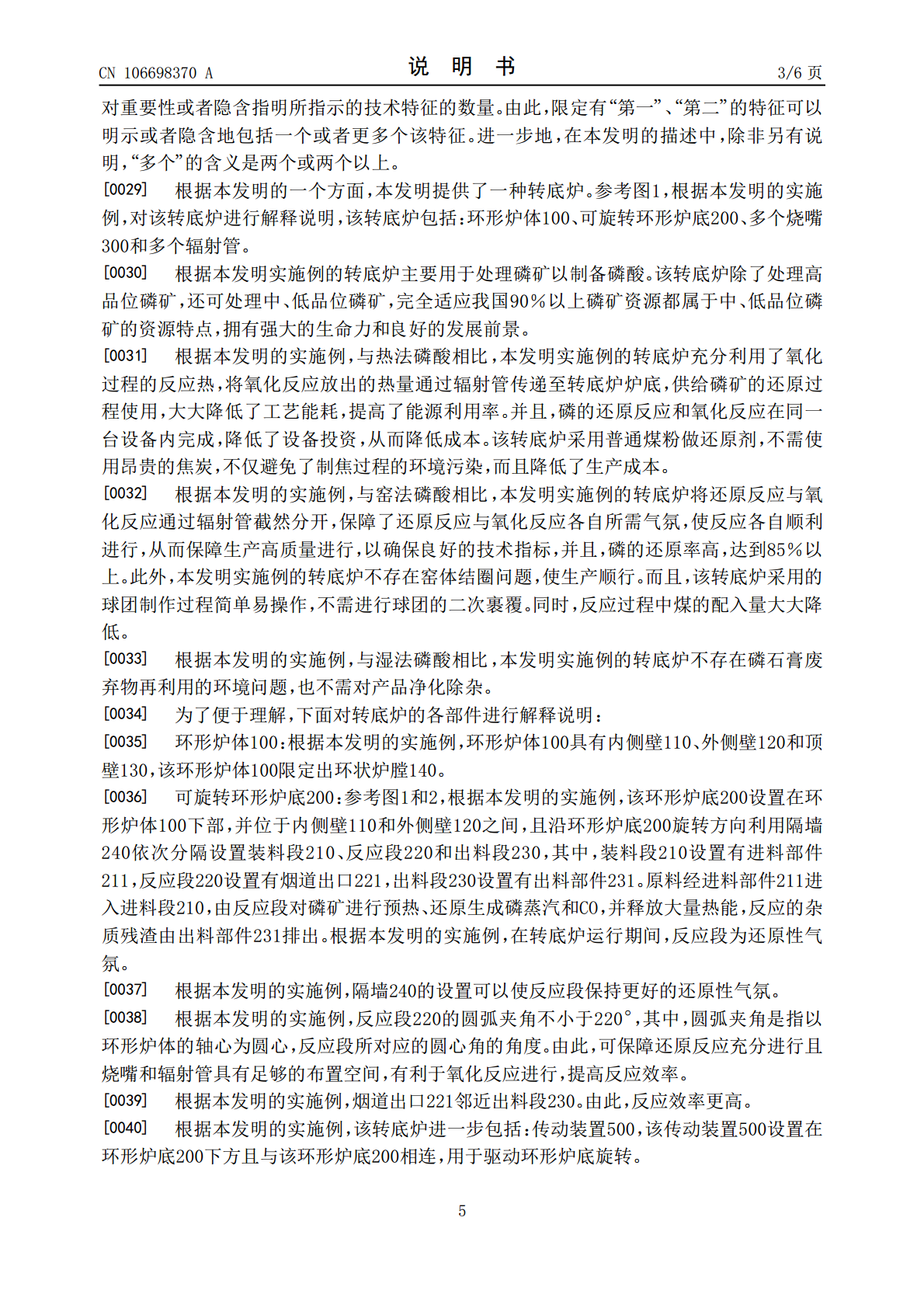

转底炉.pdf

春景****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

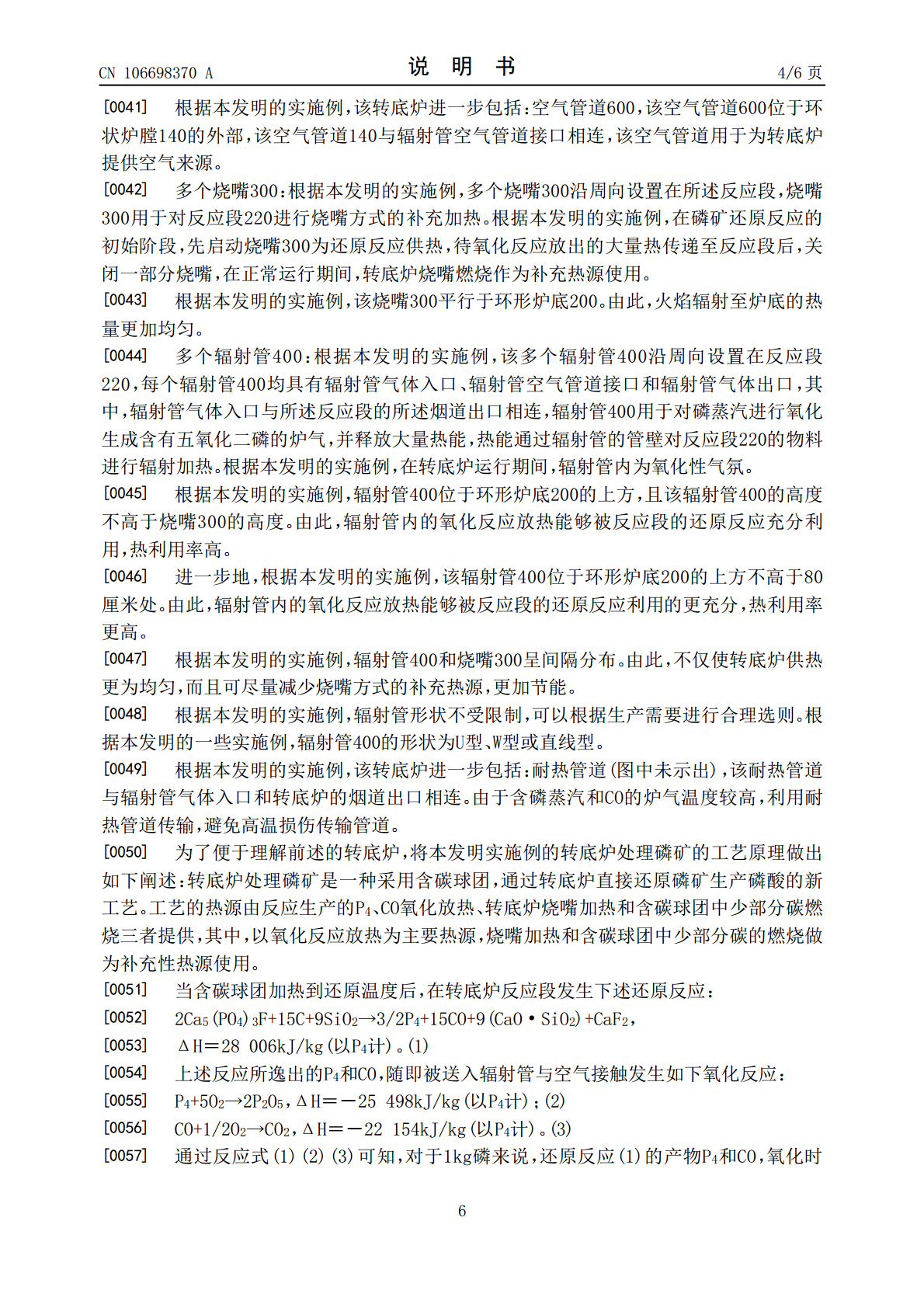

转底炉炉底及具有该转底炉炉底的转底炉.pdf

本发明提出了转底炉炉底及具有该转底炉炉底的转底炉,该转底炉炉底包括:基底;以及抗渣浇注层,抗渣浇注层形成于基底的上表面,其中,抗渣浇注层包括矾土、棕刚玉、碳化硅、石墨、碳氧化剂以及结合剂。该转底炉炉底能够有效解决高温下渣铁对炉底的粘结和侵蚀,从而避免了转底炉炉底击穿等不安全隐患。

转底炉炉底结构.pdf

本发明公开了一种转底炉炉底结构,包括多层结构,由上至下依次为:含石墨8%~45%、电熔镁砂氧化镁92%~54%的碳质复合材料层;含石墨8%~45%、电熔镁砂氧化镁92%~54%的碳质复合材料层;莫来石耐火砖层;高铝砖层;轻质保温砖层。具有特殊的抗渣侵蚀性能和抗金属和液态渣附着性能的综合炉床,并且解决了炉底热胀冷缩的尺寸稳定性问题。

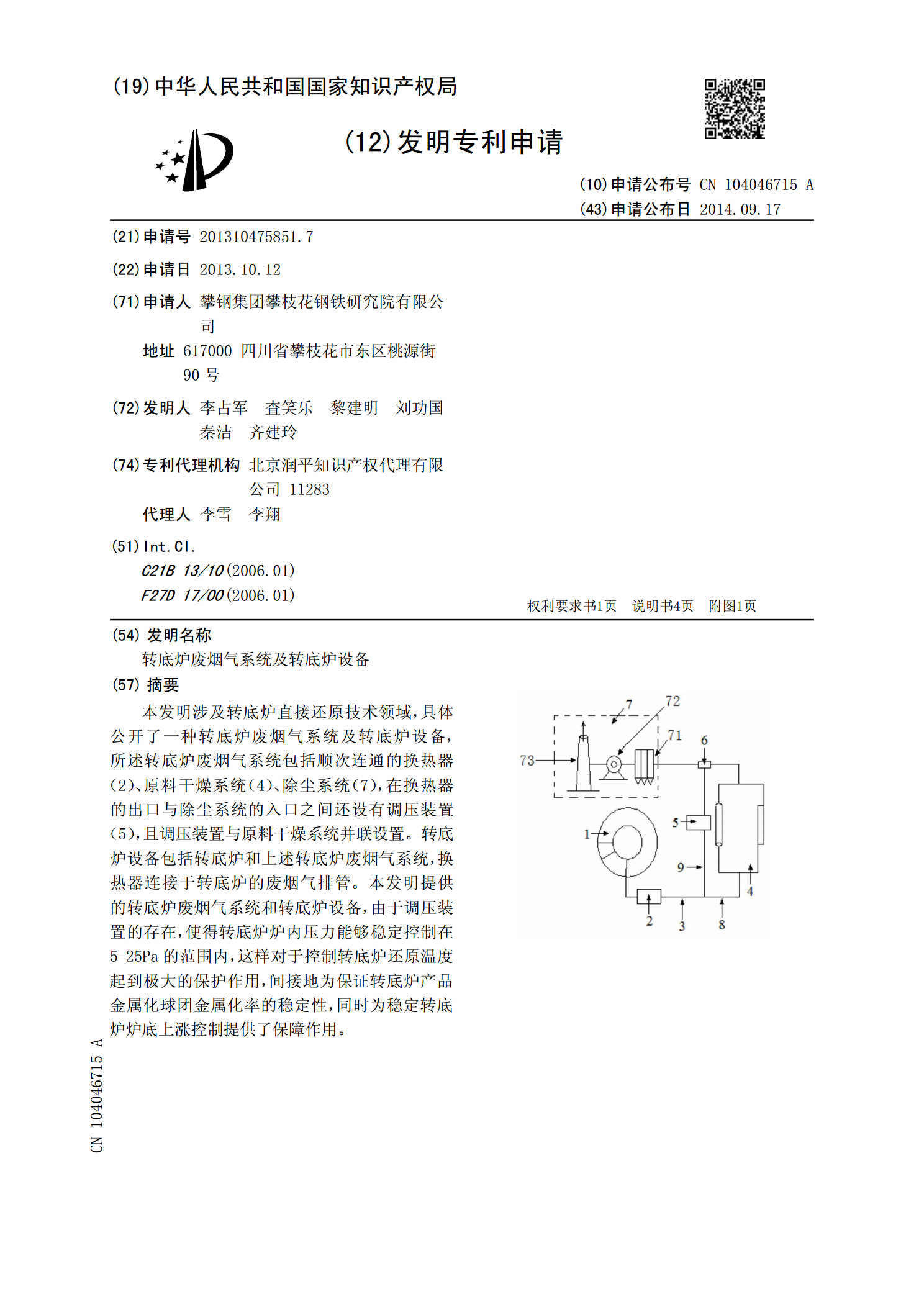

转底炉废烟气系统及转底炉设备.pdf

本发明涉及转底炉直接还原技术领域,具体公开了一种转底炉废烟气系统及转底炉设备,所述转底炉废烟气系统包括顺次连通的换热器(2)、原料干燥系统(4)、除尘系统(7),在换热器的出口与除尘系统的入口之间还设有调压装置(5),且调压装置与原料干燥系统并联设置。转底炉设备包括转底炉和上述转底炉废烟气系统,换热器连接于转底炉的废烟气排管。本发明提供的转底炉废烟气系统和转底炉设备,由于调压装置的存在,使得转底炉炉内压力能够稳定控制在5-25Pa的范围内,这样对于控制转底炉还原温度起到极大的保护作用,间接地为保证转底炉产

转底炉.pdf

本发明公开了转底炉。该转底炉包括:环形炉体;可旋转环形炉底,所述环形炉底设置在环形炉体下部,并位于所述内侧壁和所述外侧壁之间,且沿所述环形炉底旋转方向利用隔墙依次分隔设置装料段、反应段和出料段,其中,所述装料段设置有进料部件,所述反应段设置有烟道出口,所述出料段设置有出料部件;多个烧嘴,所述多个烧嘴沿周向设置在所述反应段;多个辐射管,所述多个辐射管沿周向设置在所述反应段。通过设置辐射管,将还原反应和氧化反应进行明确划分,在保障热能高效利用和还原反应与氧化反应各自所需气氛的前提下,使还原反应及氧化反应各自顺

转底炉.pdf

本发明公开了一种转底炉。转底炉包括炉体、主轴、固定密封组件和可调密封组件。炉体上设有第一通孔,主轴穿设于第一通孔内,主轴的部分位于炉体内,主轴的端部位于炉体外部。固定密封组件设于炉体的外侧壁,固定密封组件具有第二通孔,主轴穿设于第二通孔,主轴适于在第二通孔内移动。可调密封组件具有第三通孔,主轴穿设于第三通孔,主轴的外周壁与第三通孔的内周壁密封连接,可调密封组件与固定密封组件可拆卸地连接。根据本发明的转底炉,具有良好的密封性能,且耐高温性能好,使用寿命长,并解决了升降可调的主轴的密封问题,实现了安全生产。