20CrMo材料V型导轨渗碳淬火校直方法.pdf

小宏****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

20CrMo材料V型导轨渗碳淬火校直方法.pdf

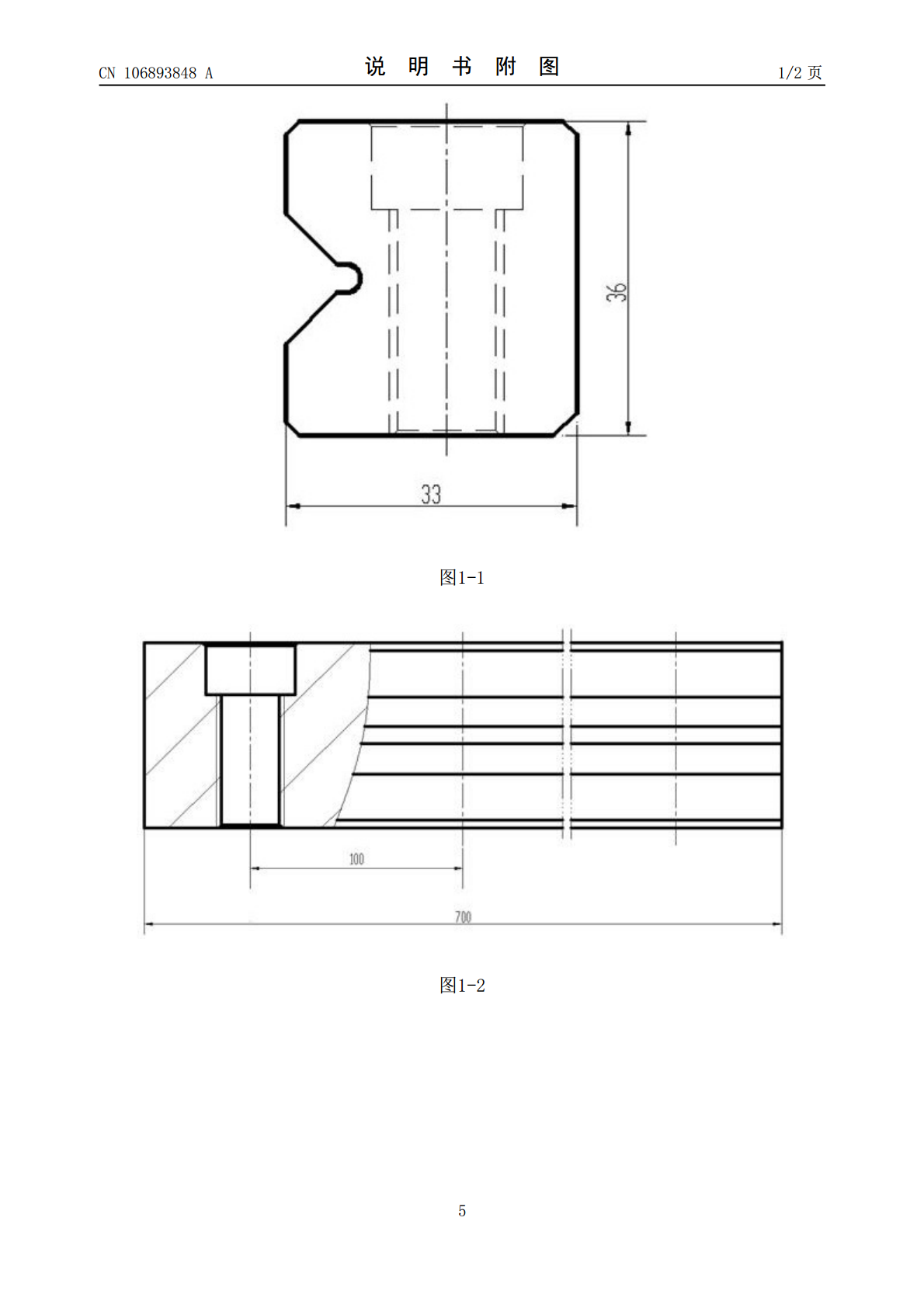

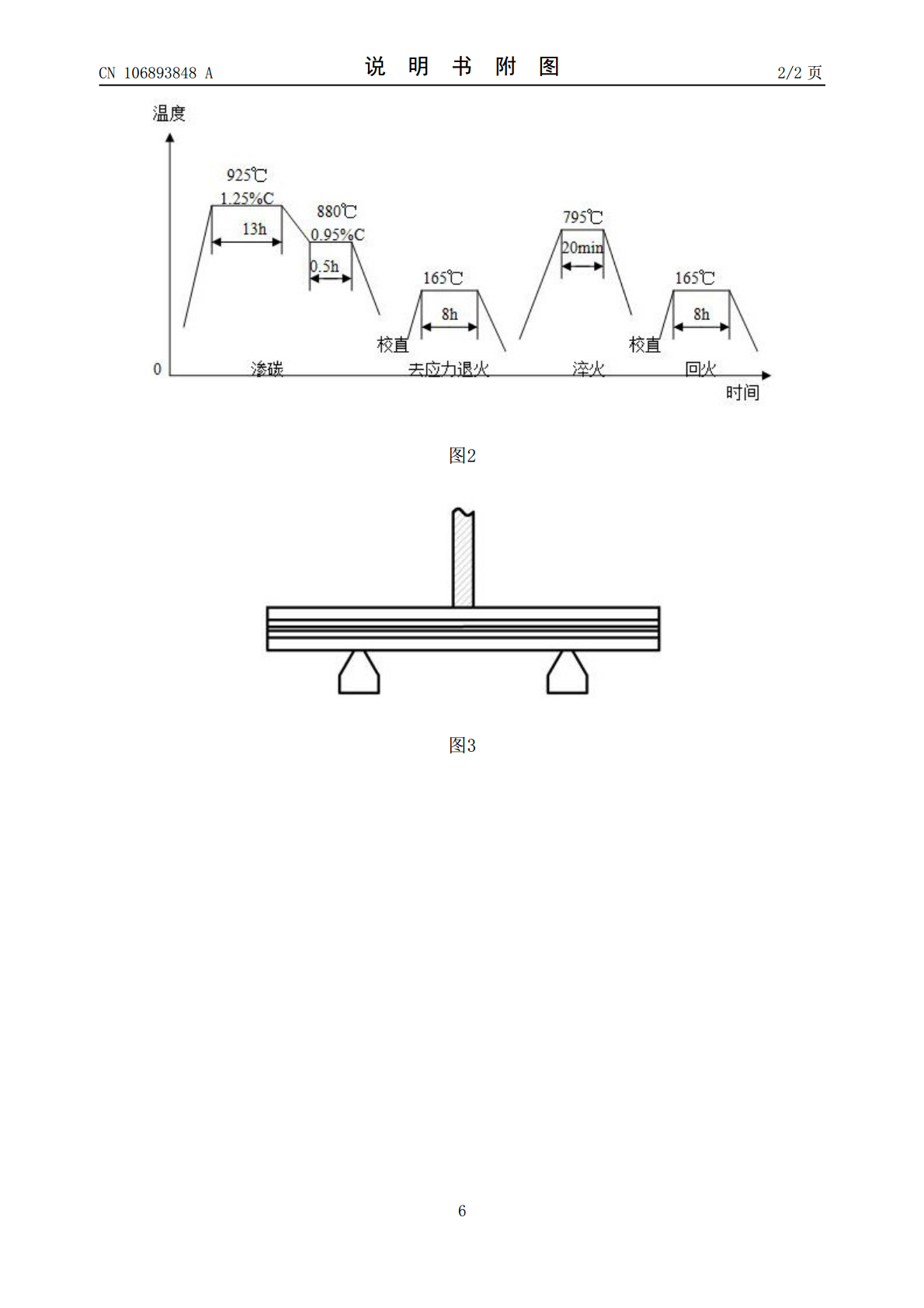

本发明公开了一种20CrMo材料V型导轨渗碳淬火、校直方法,首先在渗碳时采用平放进炉渗碳,减少渗碳变形;渗碳后带热校直,并进行去应力退火消除校直应力。其次,淬火时采用油冷方式,控制油搅拌速度,减少应力分布不均造成的变形;淬火后带热校直、平放回火时效。本发明减小了V型导轨热处理过程中的变形量,降低了校直断裂报废的损失,为同类产品的淬火及校直提供了可借鉴的工艺方法。

一种齿轮轴渗碳淬火变形后的校直方法及校直装置.pdf

本发明公开了一种齿轮轴渗碳淬火变形后的校直方法,包括以下步骤:将工件水平放置在加压支撑块和辅助支撑块上,使加压支撑块的上端面与花键端贴合,且辅助支撑块位于工件下方;调整花键端的周向角度,使齿轮端处于最高点;而后在花键端上方放置压块,最后进行淬火;其中,加压支撑块和辅助支撑块的上端面均为能够与工件外周对应贴合的弧形面,且全部弧形面的中心轴共线。该校直方法利用工件在高温奥氏体状态时组织强度低塑性好的特性,使工件淬火时利用自重进行校直;校直过程无需利用外力对变形区域局部加压,降低了工件损坏的风险。本发明还公开了

T型导轨校直机.pdf

本发明公开了一种T型导轨校直机,它涉及导轨校直技术领域。它包括机架、校直压块、校直座、滑块、直线轨道、导向滚轮和打表装置,机架上安装有打表装置,机架上还固定有直线轨道,滑块滑动设置在直线轨道上,滑块上安装有校直座,校直座上固定有校直压块,所述机架的内侧壁上安装有校直压块,校直压块设置在所需校直T型导轨行进方向的两侧,机架的外侧壁上安装有导向滚轮。本发明校直效果好,校直精度高,自动化程度高,提高了校直的效率,易于推广使用。

一种校直方法及应用该方法的校直装置和导轨校直机.pdf

本发明公开了本发明的一种导轨校直机,通过依次连接的送料检测装置、校直装置及接料架,完成导轨的自动检测,校直和输送,即导轨经送料检测装置后,弯曲位置和弯曲方向及弯曲量均被检测记录,通过校直装置中的导向滚轮直径、电机转速、传动比计算校直滚轮工作的校直时间,同时控制压力推动装置的推力,完成校直;本发明通过控制器对各机构动作的控制,合理配合,有效提高了校直加工的工作效率,同时将传统的距离调控转变成压力控制,控制准确且直接,有效提高校直控制速度。

气体保护无氧化淬火渗碳一体炉及其淬火渗碳方法.pdf

气体保护无氧化淬火渗碳一体炉及其方法,所述气体保护无氧化淬火渗碳一体炉包括一加热室,该加热室由炉体和炉门围合而成的密闭空间构成;所述炉体或炉门上设有排气管,该排气管与所述加热室连通,所述排气管上设有点火口;所述加热室内设有硅碳棒;所述炉体或炉门上设有进气管,该进气管的进气口与一氨裂解装置的排气口连通,或者所述进气管的进气口与一液化气供应装置的供气口连通。本发明的加热室为一密闭的空间,当关闭炉门时,外界的空气将不能进入到加热室内;而处于加热室内的空气则由氨裂解气体或者是液化气带至排气管,在点火口处燃烧,从而