一种防止干法除尘转炉开吹泄爆的控制方法.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防止干法除尘转炉开吹泄爆的控制方法.pdf

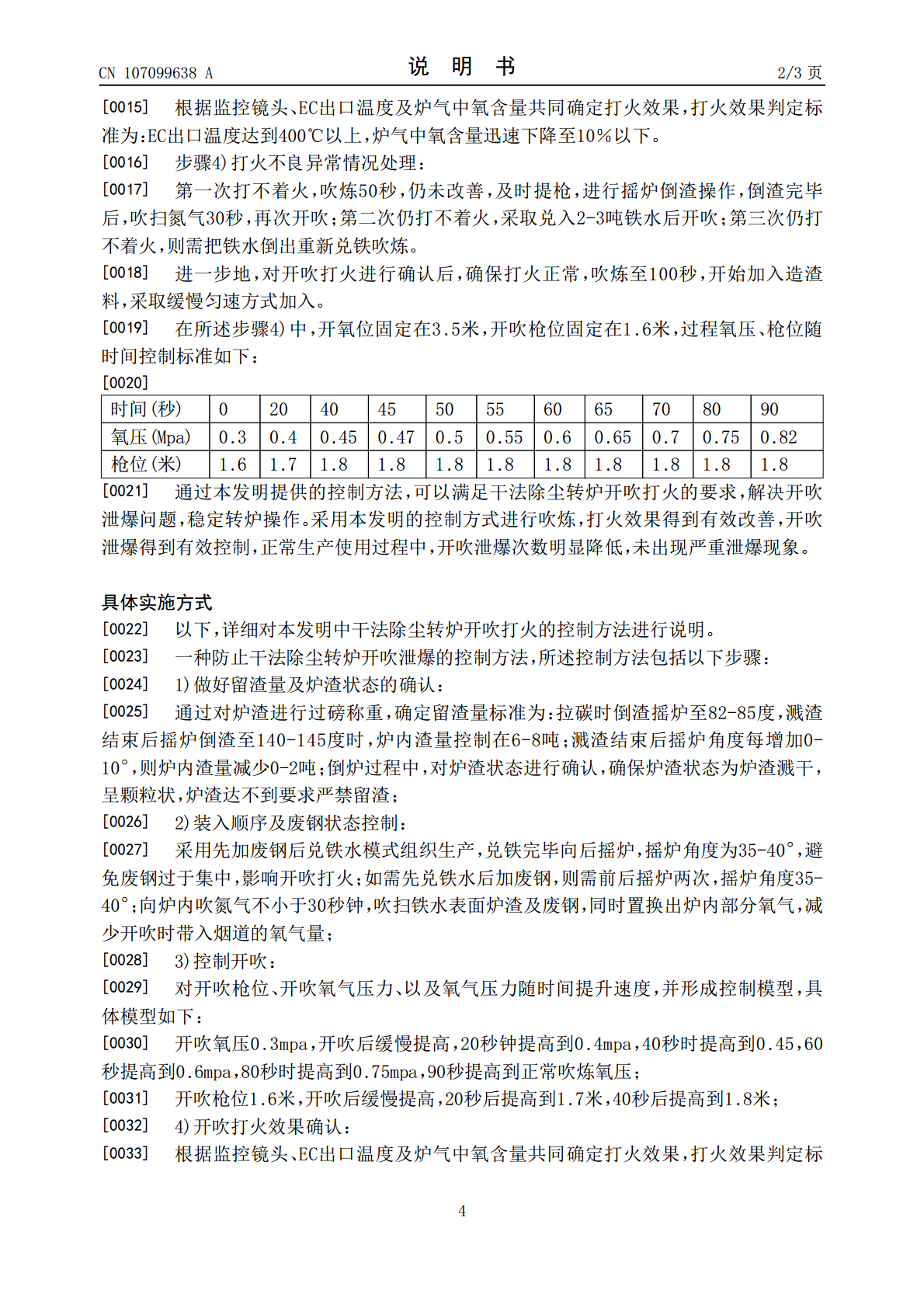

本发明公开了一种防止干法除尘转炉开吹泄爆的控制方法,所述控制方法包括以下步骤:1)做好留渣量及炉渣状态的确认;2)装入顺序及废钢状态控制;3)设置开吹曲线控制开吹;4)开吹打火效果确认;5)打火不良异常情况处理。本发明的方法可以满足干法除尘转炉开吹打火的要求,解决开吹泄爆问题,稳定转炉操作。

一种防止半钢炼钢转炉干法除尘系统开吹泄爆的方法.pdf

本发明属于半钢炼钢技术领域,具体涉及一种防止半钢炼钢转炉干法除尘系统开吹泄爆的方法。本发明一种防止半钢炼钢转炉干法除尘系统开吹泄爆的方法,根据铁水中硅及碳含量,在提钒转炉出半钢时,在半钢中配加硅铁,具体为:当铁水中碳含量>4.4wt%时,不配加硅铁;当铁水中碳含量为4.0wt%~4.4wt%时,配加0.82~1kg/t

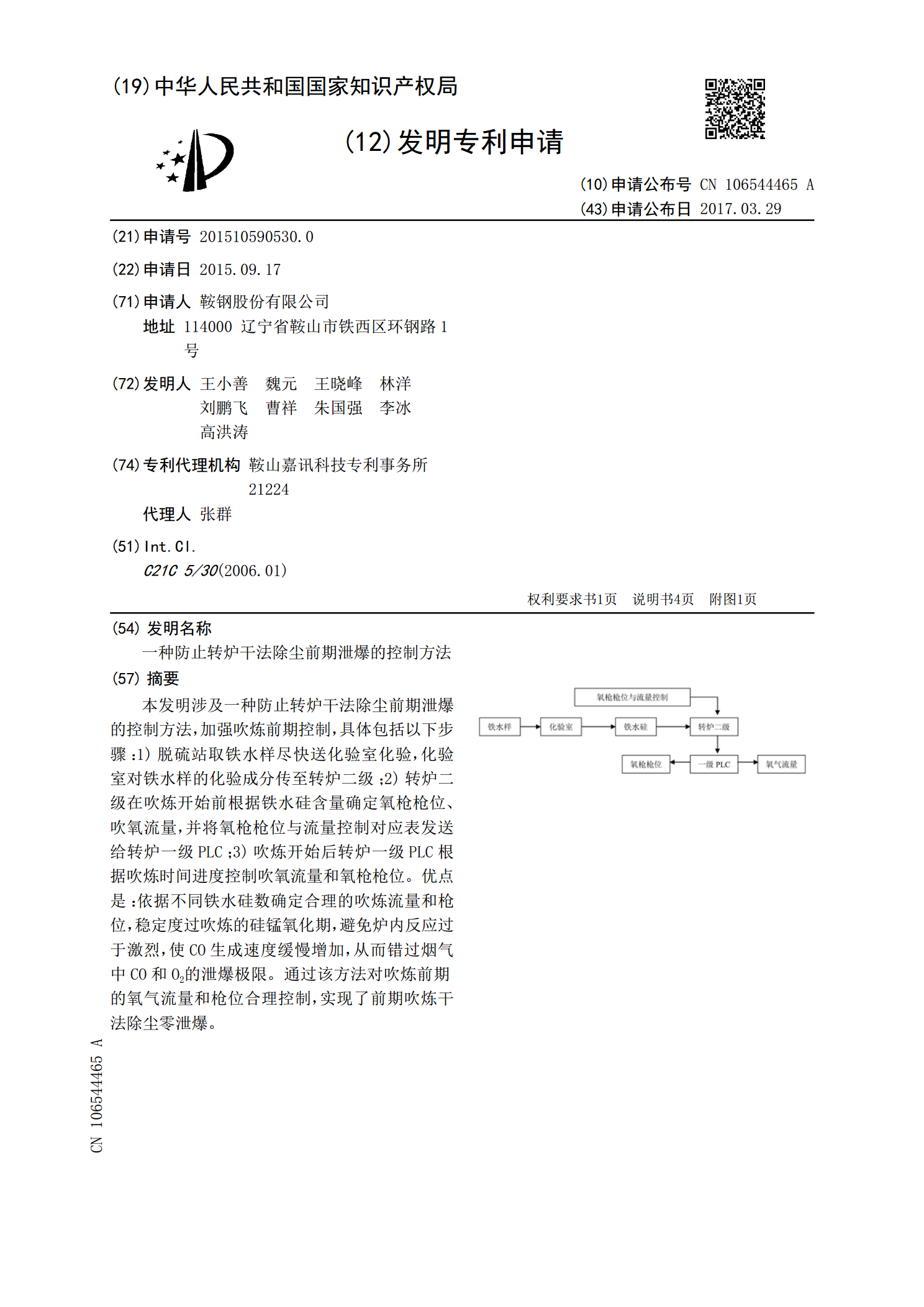

一种防止转炉干法除尘前期泄爆的控制方法.pdf

本发明涉及一种防止转炉干法除尘前期泄爆的控制方法,加强吹炼前期控制,具体包括以下步骤:1)脱硫站取铁水样尽快送化验室化验,化验室对铁水样的化验成分传至转炉二级;2)转炉二级在吹炼开始前根据铁水硅含量确定氧枪枪位、吹氧流量,并将氧枪枪位与流量控制对应表发送给转炉一级PLC;3)吹炼开始后转炉一级PLC根据吹炼时间进度控制吹氧流量和氧枪枪位。优点是:依据不同铁水硅数确定合理的吹炼流量和枪位,稳定度过吹炼的硅锰氧化期,避免炉内反应过于激烈,使CO生成速度缓慢增加,从而错过烟气中CO和O

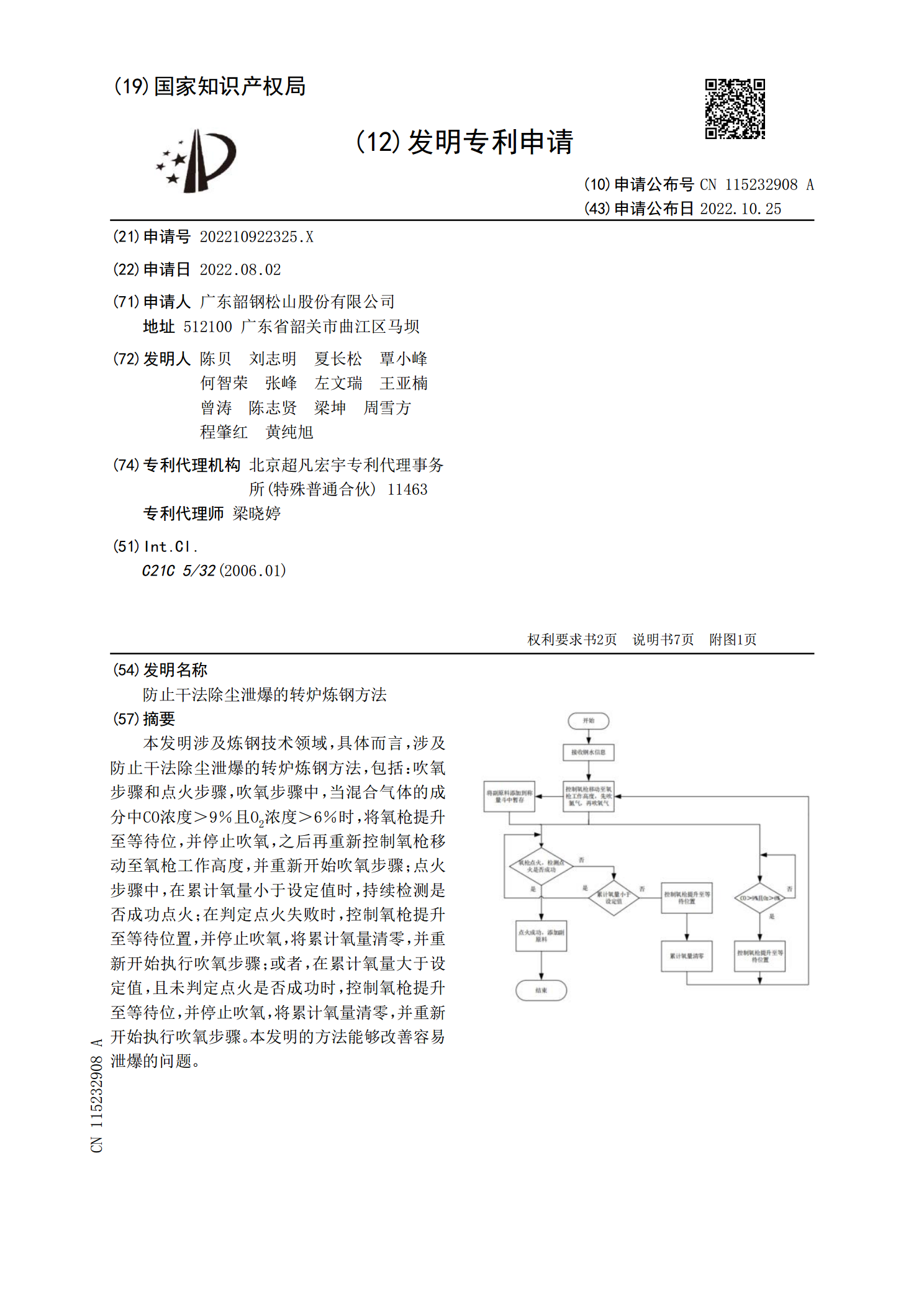

防止干法除尘泄爆的转炉炼钢方法.pdf

本发明涉及炼钢技术领域,具体而言,涉及防止干法除尘泄爆的转炉炼钢方法,包括:吹氧步骤和点火步骤,吹氧步骤中,当混合气体的成分中CO浓度>9%且O

一种防止转炉干法除尘系统泄爆的方法.pdf

本申请提供了一种防止转炉干法除尘系统泄爆的方法,根据铁水装入情况设定半氧开吹氧气流量值:第一阶段为26000‑31000m³/h,第二阶段为26000‑30000m³/h,二次下枪第一阶段为24000m³/h,二次下枪第二阶段为23000m³/h;根据铁水装入情况控制转炉留渣量,开氧执行先开氮气刷氮,当距开吹超过40s打不着火时,提枪关氧,炉体向后摇至少两次,吹氮气;当转炉开吹2~3次未打着火,当无氧化性渣时兑入铁水;解决了泄爆问题,避免了转炉不能继续吹炼,有效地保证了连续生产,实现了在异常情况下