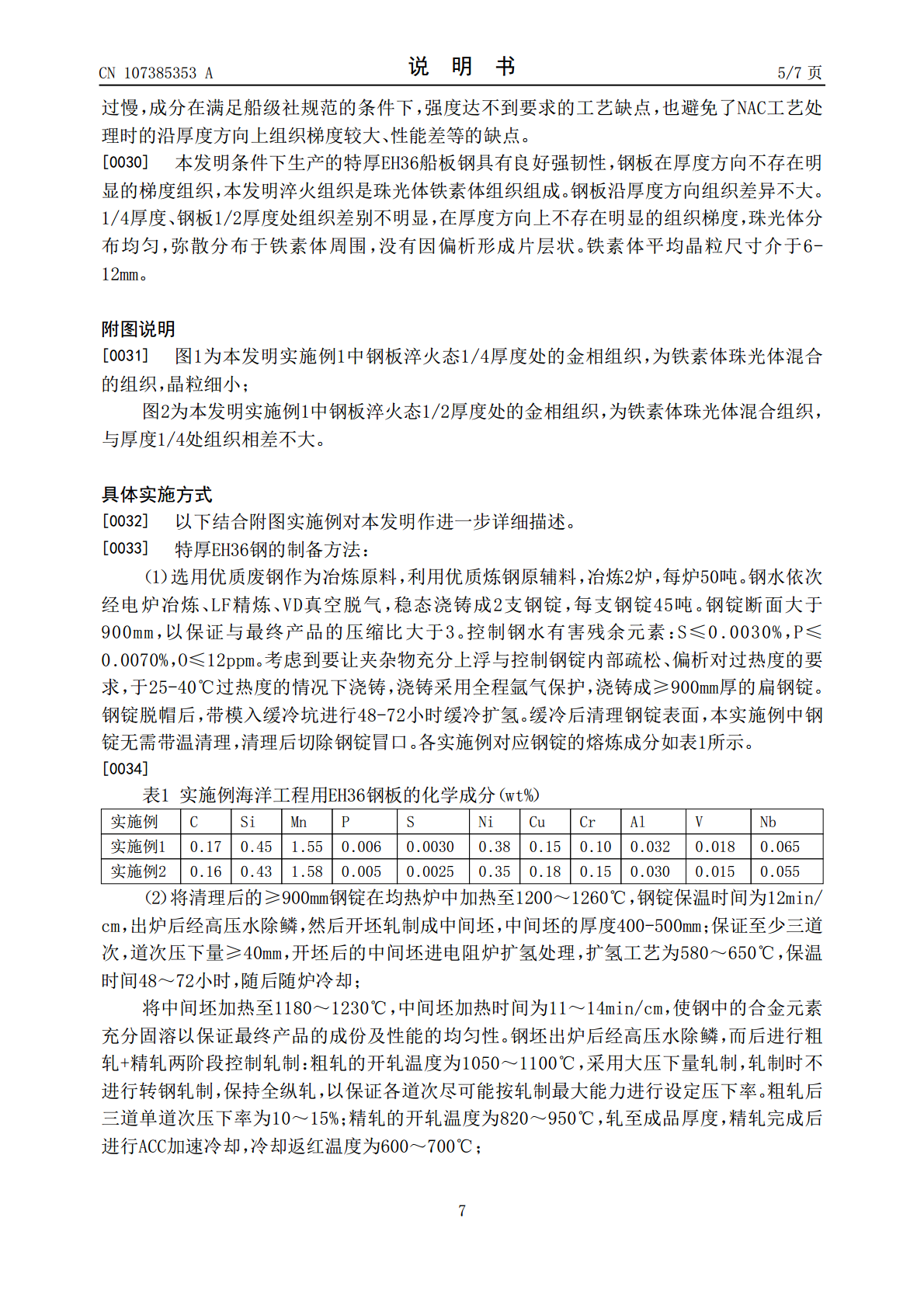

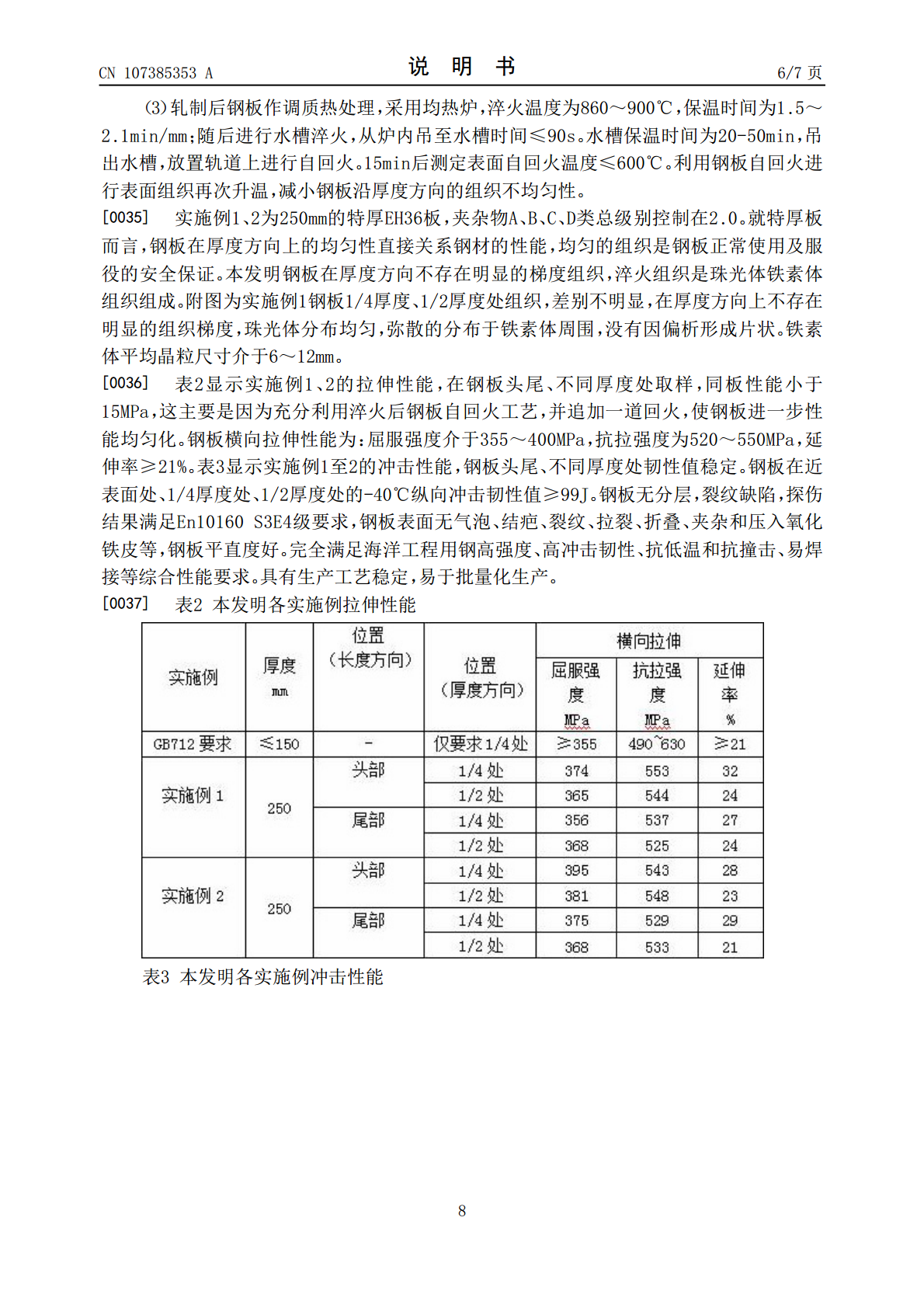

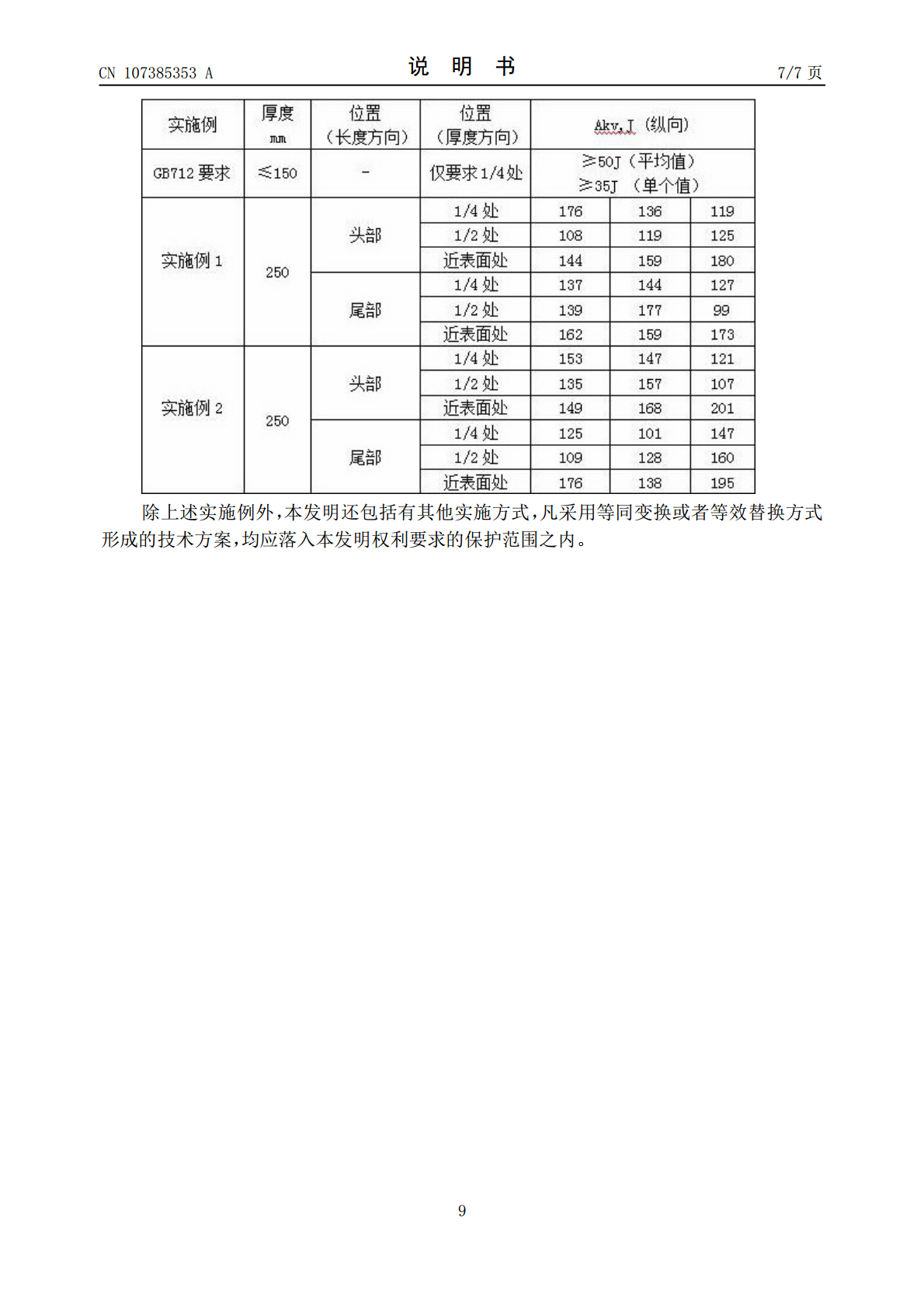

一种海洋平台用250mm 特厚EH36钢板及其制备方法.pdf

含秀****66

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种海洋平台用250mm 特厚EH36钢板及其制备方法.pdf

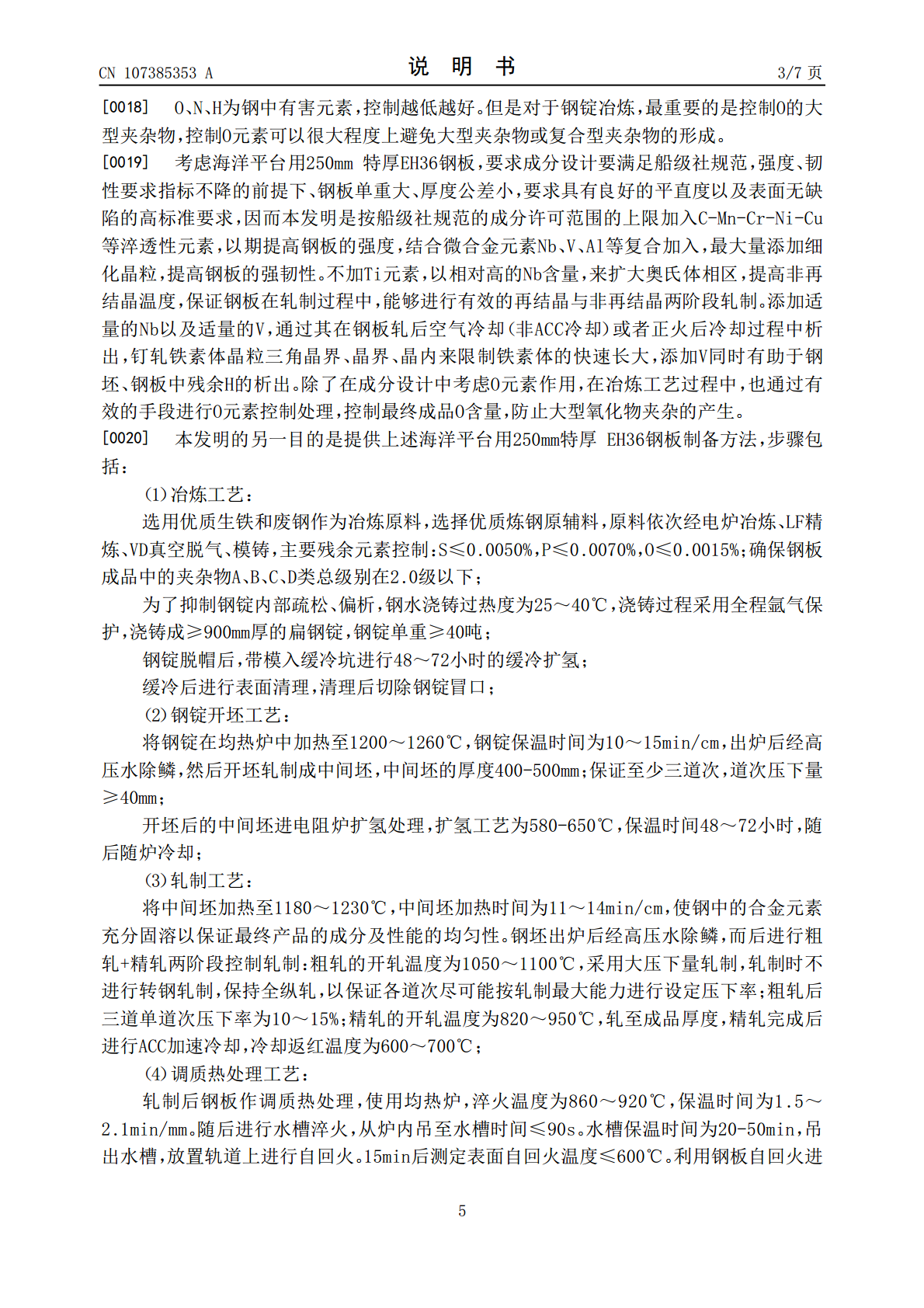

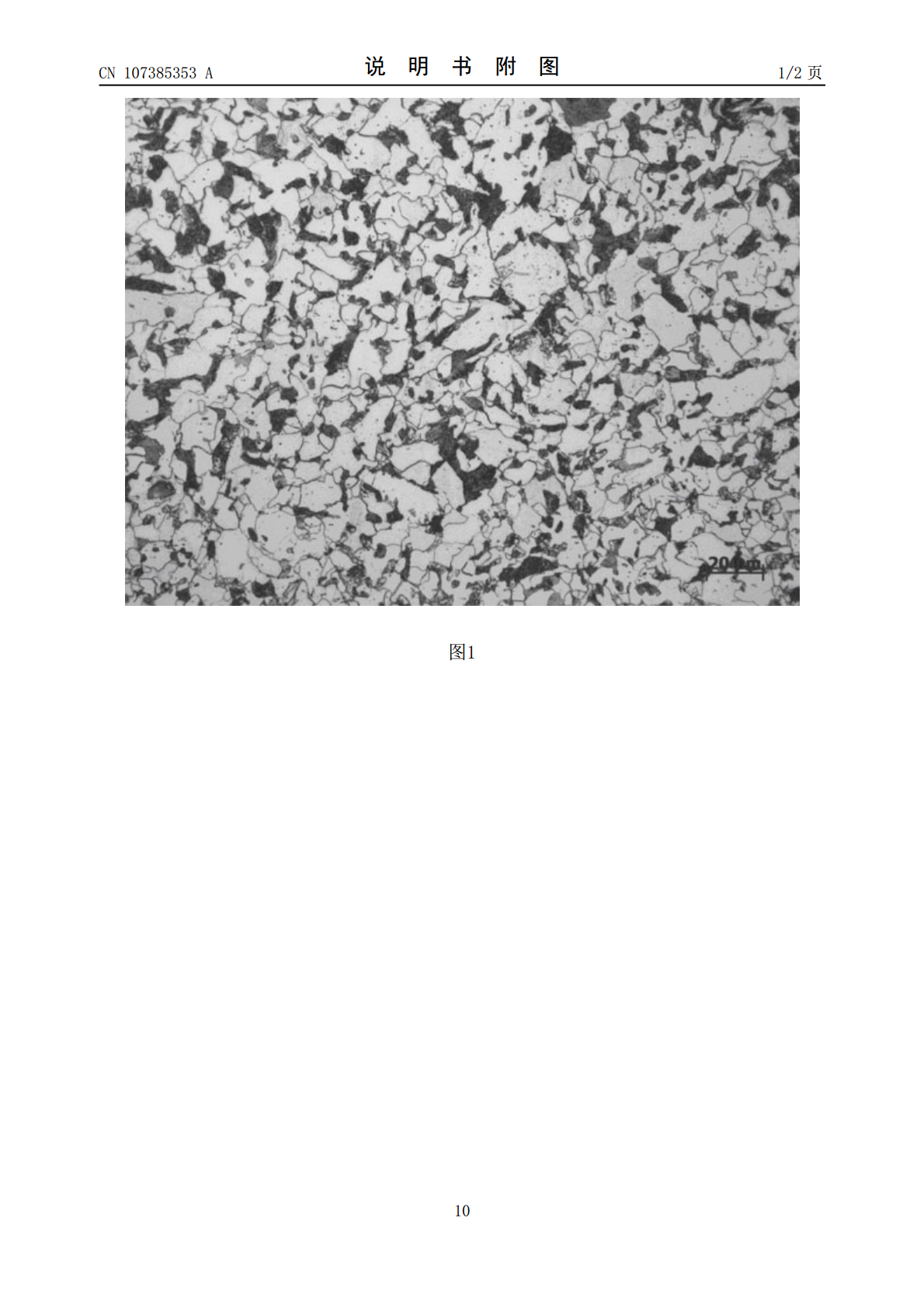

本发明涉及海洋平台用250mm特厚EH36钢板,钢板的化学成分按船级社规范的许可范围的上限加入C‑Mn‑Cr‑Ni‑Cu等淬透性元素,不加Ti元素,以相对高的Nb含量,适量的V细化晶粒,有效的控制钢板中O的含量。制造方法包括依次进行的电炉冶炼、LF精炼、VD真空脱气、模铸、钢锭加热、开坯轧制、中间坯扩氢、钢坯轧制及调质处理等。其中淬火态钢板在厚度方向不存在明显的梯度组织,由铁素体珠光体混合组织组成,组织细小均匀,平均晶粒尺寸为6‑12μm;钢板单重≥33吨,横向拉伸性能为:屈服强度355~400MPa,抗

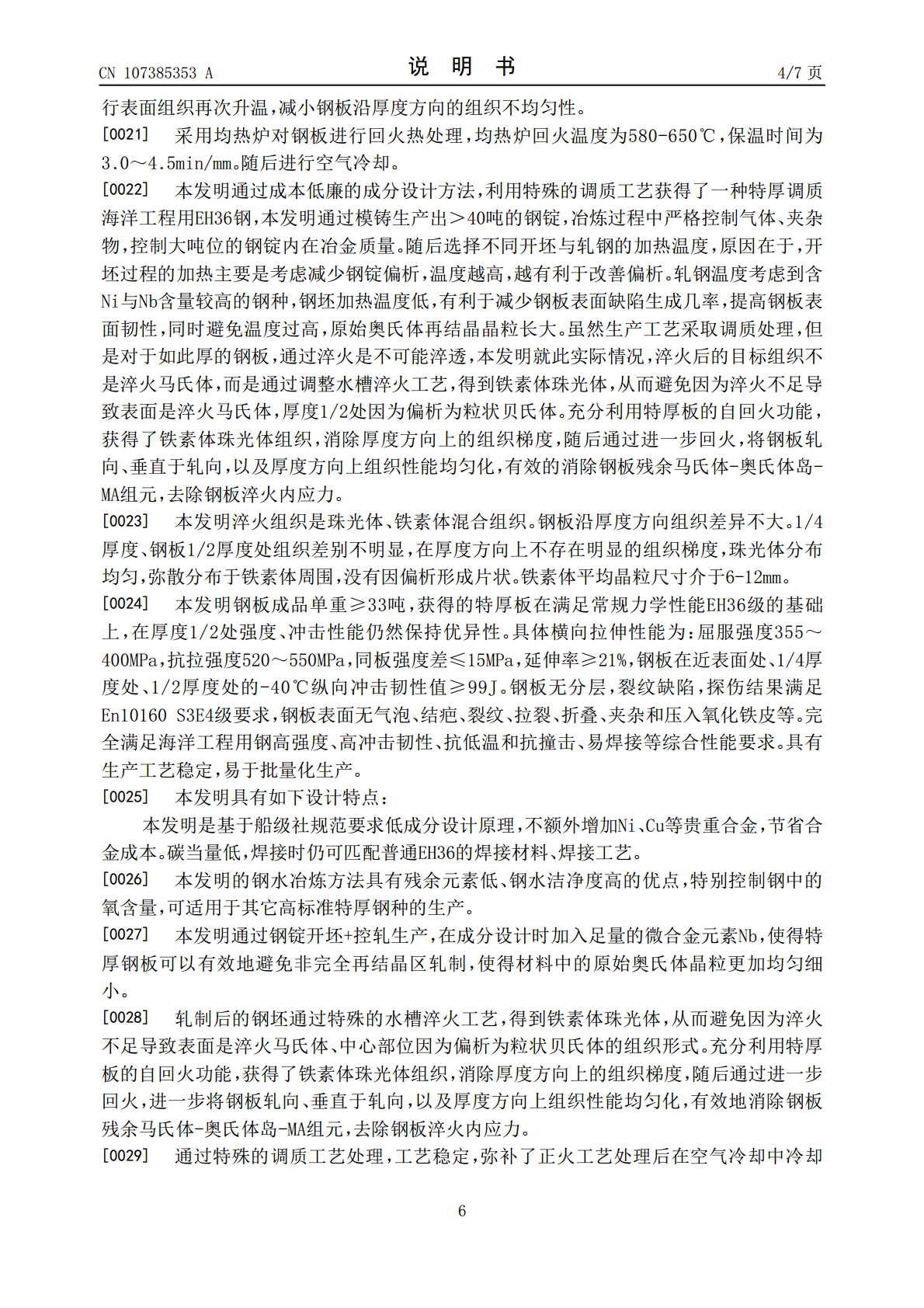

一种特厚船舶及海洋平台用钢板及其生产方法.pdf

一种特厚船舶及海洋平台用钢板及其生产方法,属于船舶及海洋工程用结构钢技术领域。钢板的成分按重量百分比计为:C:0.10-0.16%,Si:0.20-0.50%,Mn:1.30-1.60%,Nb:0.03-0.05%,Ti:0.010-0.020%,Ni:0.20-0.40%,Cu:0.10-0.35%,S:≤0.005%,P≤0.012%,Als:0.020-0.04%,余量为Fe及不可避免的杂质。生产包括:高炉铁水→铁水预脱硫→转炉冶炼→LF+RH精炼→板坯连铸→铸坯清理→板坯加热→4300轧机轧制→A

一种特厚调质型海洋平台齿条用钢板及其生产方法.pdf

本发明属于钢铁技术领域,具体公开了一种特厚调质型海洋平台齿条用钢板及其生产方法。特厚调质型海洋平台齿条用钢板由以下重量百分含量的组分组成:C:0.14%~0.18%,Si:0.15%~0.35%,Mn:0.95%~1.30%,P≤0.015%,S≤0.005%,Ni:2.35%~2.55%,Cr:0.35%~0.55%,Mo:0.40%~0.60%,Nb:0.020%~0.050%,Ti:0.010%~0.030%,Al总:0.020%~0.045%,余量为Fe和不可避免的杂质,钢板的厚度达177.8mm

一种厚规格海洋平台用钢板及其生产方法.pdf

本发明提供了一种厚规格海洋平台用钢板及其生产方法,属于船舶及海洋工程用结构钢技术领域。本发明以两块连铸板坯为原料,采用气体保护焊、埋弧焊和真空电子束焊组合焊接工艺或全真空电子束焊接工艺,将选定坯料组焊成大厚度坯料,装车底式炉或均热炉加热,出炉后经厚板轧机轧制、水冷、热处理,最终生产出固定式海洋平台用钢板。本发明生产的海洋平台用钢板,合金成本低,产品性能稳定,综合性能优良。

一种低成本特厚耐磨型海洋平台齿条用钢板及其生产方法.pdf

本发明公开了一种低成本特厚耐磨型海洋平台齿条用钢板,该钢板的各化学成分质量百分比如下,C:0.30%~0.40%、Si:0.15%~0.35%、Mn:0.5%~0.6%、P:≤0.012%、S:≤0.002%、Ni:0.5%~0.6%、Cr:0.8%~0.9%、Mo:0.50%~0.60%、TAl(全铝):0.020%~0.045%,余量为Fe和不可避免的杂质。本发明采用电炉冶炼、抽真空、模铸、晾温轧制、特厚淬火机两次不同温度调质处理等工艺方法制得,其力学性能具有强度、硬度高,耐磨性好,低温冲击韧性性能良