连铸连轧铅带表面粗糙处理工艺.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

连铸连轧铅带表面粗糙处理工艺.pdf

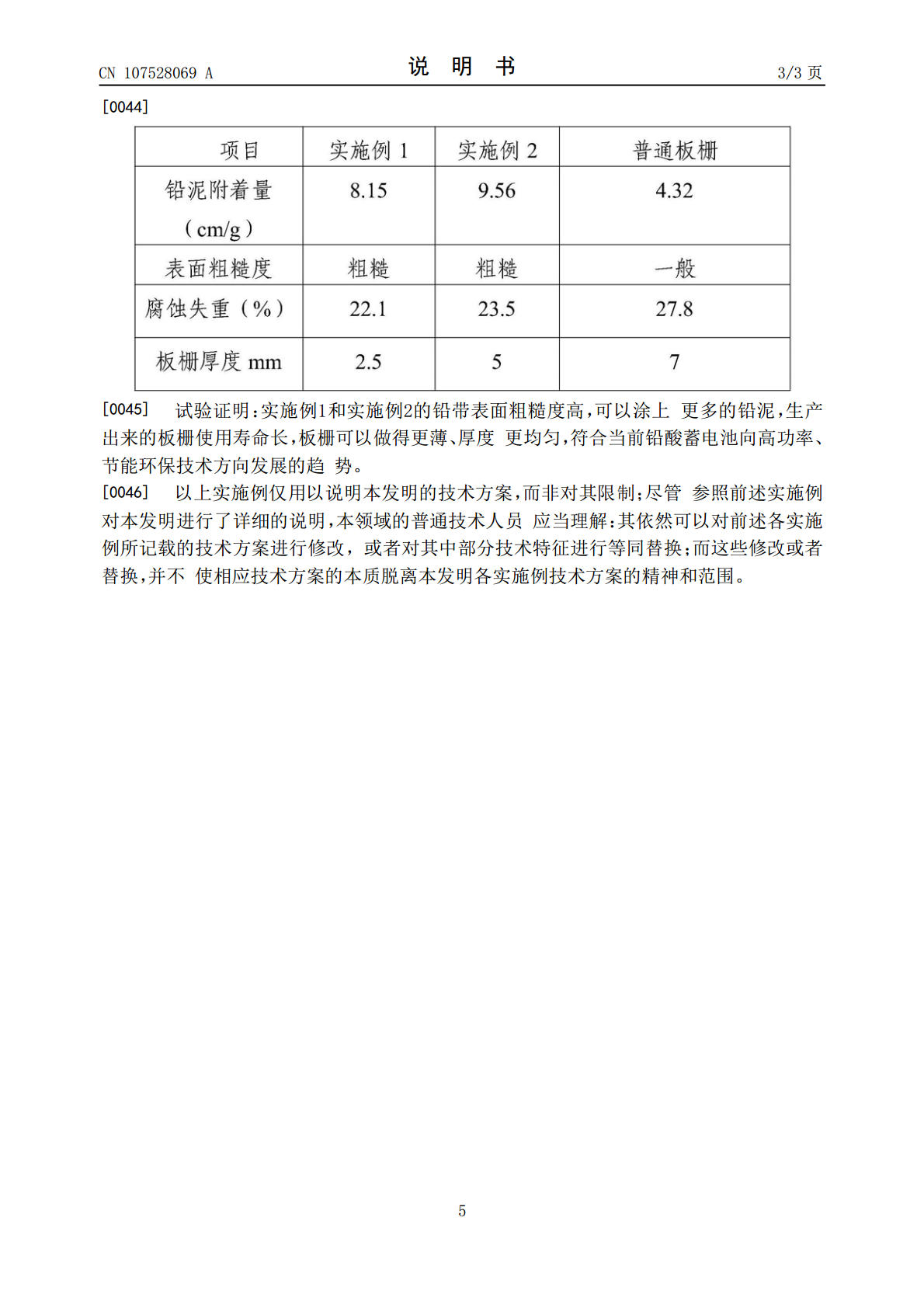

本发明提供连铸连轧铅带表面粗糙处理工艺,涉及蓄电池领域包括如下步骤:熔炼,选取高品质的铅原料,将铅原料投入熔炼炉中后融化成铅液,并将铅液表面的渣捞起,将铅液导入模具中浇铸成铅坯;预处理;轧制:在轧制机上进行连续轧制,经过轧制后,得到轧制后的铅带;收卷;超声波处理;切割;本发明提供了连铸连轧铅带表面粗糙处理工艺,生产效率高,加工速度快,可以一次成型多个板栅,通过超声波处理后的铅带表面粗糙度高,可以涂上更多的铅泥,本发明所生产出来的板栅重量轻、寿命长,而且生产过程简单、质量稳定、管理方便,板栅可以做得更薄、厚

铅及铅合金带连铸连轧生产装置及生产工艺.pdf

本发明涉及连续浇铸、连续轧制铅及铅合金带材的技术领域,具体涉及一种铅及铅合金带连铸连轧生产装置及生产工艺,铅及铅合金带连铸连轧生产装置包括熔炉、浇包、连铸水套、牵引装置、前液压切断装置、连轧机组、喂料装置、切边料装置、自动收卷装置、以及PLC控制系统;连铸水套内具有结晶内腔并设置有引锭板,连铸水套上还设置有促使连铸水套震动的震动器,牵引装置具有至少一对转动方向相反的牵引轮,牵引装置与所述引锭板连接。本发明采用连铸连轧的方式生产铅或铅合金带,节约能源消耗,铅烟排放量少,清洁环保,方便治理;节约生产场地,减少

连铸连轧工艺.doc

连铸连轧工艺一、连铸准备二、开浇与脱锭三、中间包钢水温度控制四、拉坯速度的确定五、铸坯冷却的控制六、切割操作七、多炉连浇连铸连轧工艺八、结晶器振动九、连铸连轧的调宽十、连铸过程自动检测1.1连铸钢水的准备?成分、温度、脱氧程度及纯净度都合格的钢水成分、温度、脱氧程度及纯净度都合格的钢水是使得连铸生产稳定高效进行且保证铸坯质量的前提条件。的前提条件。1.1.1钢水的成分?钢水中元素的分类:钢水中元素的分类:合金元素—有意加入钢中有意加入钢中,合金元素有意加入钢中,使其达到规定的成分范围,保证钢的机械性能。的

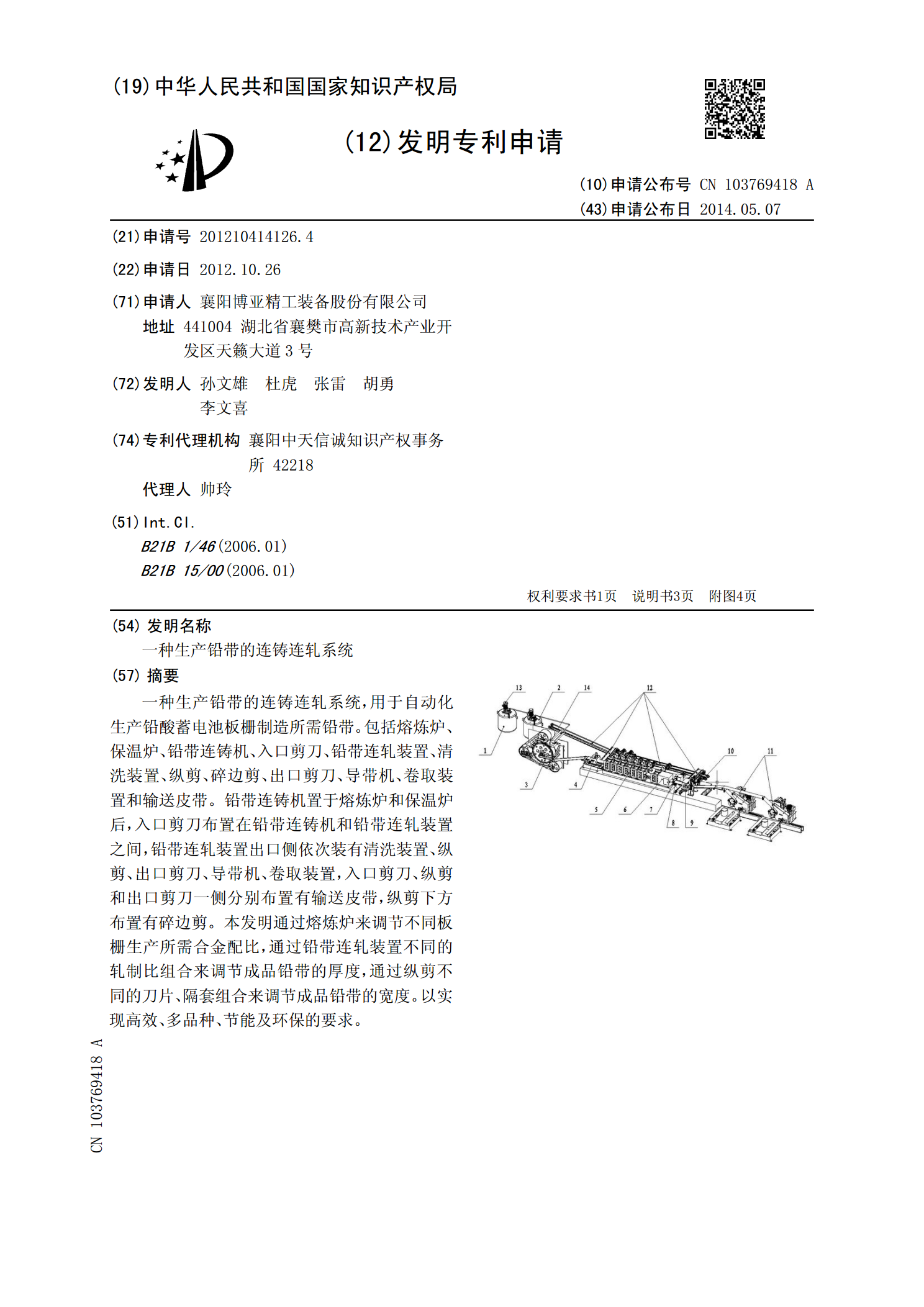

一种生产铅带的连铸连轧系统.pdf

一种生产铅带的连铸连轧系统,用于自动化生产铅酸蓄电池板栅制造所需铅带。包括熔炼炉、保温炉、铅带连铸机、入口剪刀、铅带连轧装置、清洗装置、纵剪、碎边剪、出口剪刀、导带机、卷取装置和输送皮带。铅带连铸机置于熔炼炉和保温炉后,入口剪刀布置在铅带连铸机和铅带连轧装置之间,铅带连轧装置出口侧依次装有清洗装置、纵剪、出口剪刀、导带机、卷取装置,入口剪刀、纵剪和出口剪刀一侧分别布置有输送皮带,纵剪下方布置有碎边剪。本发明通过熔炼炉来调节不同板栅生产所需合金配比,通过铅带连轧装置不同的轧制比组合来调节成品铅带的厚度,通过

亨特铝板连铸连轧工艺.docx

亨特铝板连铸连轧工艺亨特铝板连铸连轧工艺摘要:亨特铝板是一种高品质的铝板材料,广泛应用于航空航天、汽车、建筑和电子等领域。连铸连轧工艺是一种先进的生产工艺,可以在保证产品质量的同时提高生产效率。本文主要介绍亨特铝板连铸连轧工艺的原理、工艺流程、设备配置和优势,并分析了其在产能和质量方面的优势。一、引言连铸连轧工艺是铝板生产中的一种重要工艺,能够实现连续铸造和连续轧制,提高生产效率。亨特铝板是一种高品质的铝板材料,具有良好的物理性能和机械性能,在航空航天、汽车、建筑和电子行业得到广泛应用。本文将介绍亨特铝板