一种碳素焙烧炉火道墙用新型节能预制件及其制备方法.pdf

努力****妙风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种碳素焙烧炉火道墙用新型节能预制件及其制备方法.pdf

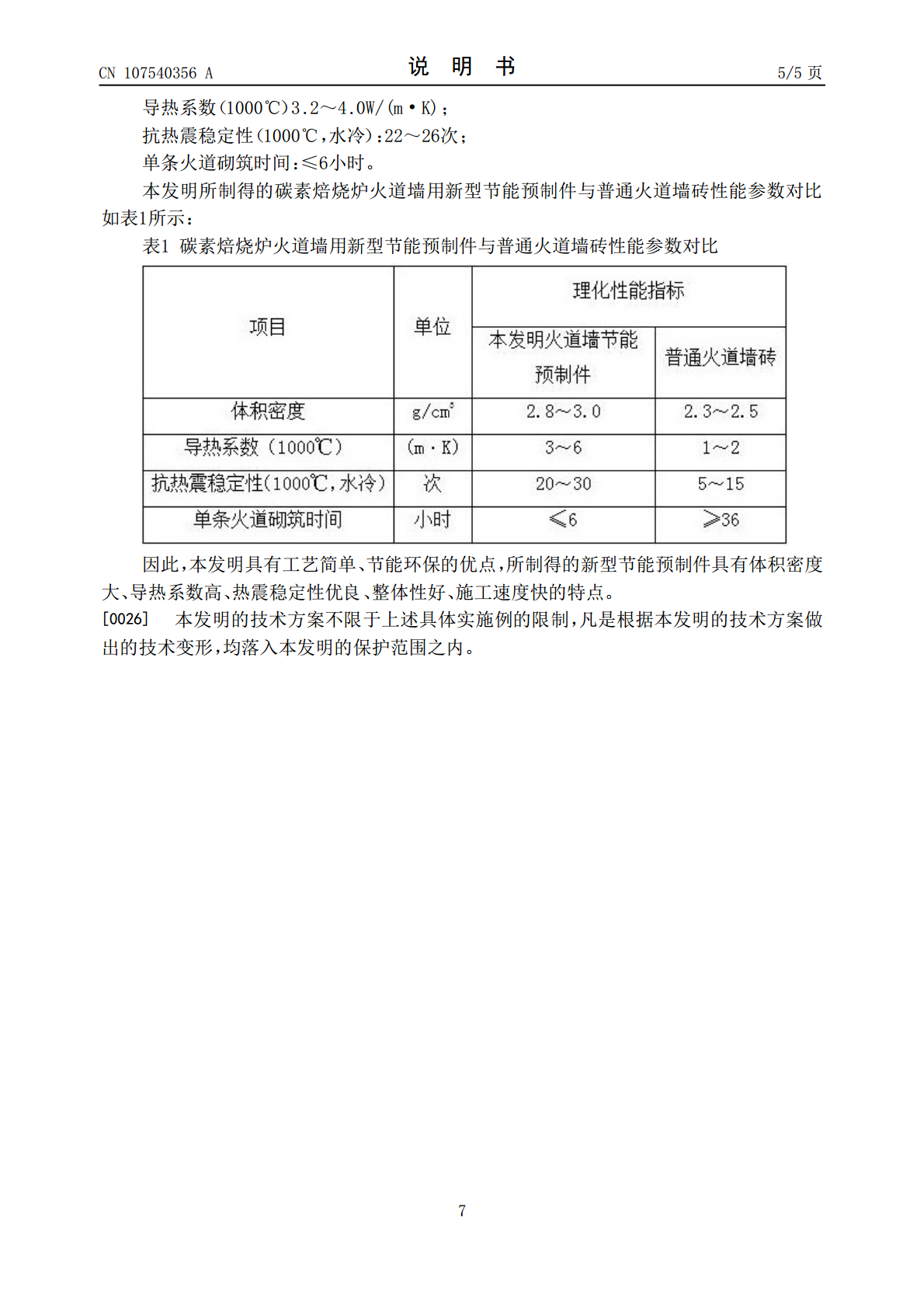

本发明公开了一种碳素焙烧炉火道墙用新型节能预制件,包括以下原料:高铝矾土熟料60%~80%、镁砂细粉5%~20%、碳化硅5%~20%、硅微粉3%~10%、氧化铝粉3%~10%、金属硅粉1%~10%,外加剂占原料总重量的重量百分比为0.2%~2%;还包括该预制件的制备方法,称量、混合、成型、烧制。本发明具有工艺简单、节能环保的优点,所制得的新型节能预制件具有体积密度大、导热系数高、热震稳定性优良、整体性好、施工速度快的特点。

一种炭素焙烧炉火道墙用预制件及其制备方法.pdf

本发明涉及一种炭素焙烧炉火道墙用预制件及其制备方法。其技术方案是:先以60~70wt%的高纯镁砂颗粒、15~25wt%的高纯镁砂细粉、8~15wt%的电熔铁铝尖晶石细粉和2~8wt%的碳化硅细粉为原料,外加所述原料6~7wt%的铝溶胶,混合5~10分钟,浇注成型,自然条件下养护18~26小时,脱模;再将脱模后的生坯置于90~110℃条件下干燥18~26小时,即得炭素焙烧炉火道墙用预制件。本发明具有节能环保和工艺简单的特点;所制备的炭素焙烧炉火道墙用预制件导热系数大、热震稳定性优良、致密度高和整体性好。

一种碳素焙烧炉火道墙用导热节能耐火砖及其制备方法.pdf

本发明公开了一种碳素焙烧炉火道墙用导热节能耐火砖及其制备方法,该导热节能耐火砖由骨料、混合细粉及外加剂组成,骨料、混合细粉及外加剂的质量比为30∶30~35∶5~10;骨料由莫来石、红柱石、碳化硅、三级高铝矾土、高铝刚玉颗粒中的三种或三种以上组分混合而成,骨料的粒径为0.1~5mm;混合细粉由特级高铝矾土、硅线石、碳化硅、棕刚玉、氧化铝、红柱石、优质结合粘土、金属硅细粉中的四种或四种以上组分混合而成,混合细粉的粒径小于0.088mm;外加剂为木质素磺酸钙粉。本发明所制备的碳素焙烧炉火道墙用导热节能耐火砖具

一种新型焙烧炉火道墙用耐火砌块及其制备方法.pdf

本发明涉及一种新型焙烧炉火道墙用耐火砌块及其制备方法,包括由以下重量份原料制备而成:粒度为1.40~0mm的废耐火砖料65~70、粒度为0.075~0mm的高温粉剂20~25、粒度为0.075~0mm的蓝晶石粉2~5、粒度为18~0μm的硅微粉2~5和无钙胶液10~25;所述高温粉剂中Al

一种碳素焙烧炉火道墙拉砖预制块及其制备方法.pdf

本发明公开了一种碳素焙烧炉火道墙拉砖预制块及其制备方法,碳素焙烧炉火道墙拉砖预制块由混合料和外加剂经混合、加水搅拌、浇注成型、养护、烘烤而成;混合料由60~80wt%的高铝矾土熟料、5~20wt%的碳化硅、3~10wt%的硅灰、3~10wt%的氧化铝粉、3~10wt%的蓝晶石细粉、3~10wt%的纯铝酸钙水泥、3~10wt%的金属硅粉组成,外加剂与混合料的质量比为100:0.2~2;其制备方法的是:将混合料和外加剂混合加水搅拌,然后加入到模具内,浇注振动成型;自然养护后在110℃~300℃条件下烘烤24~