利用熔融高炉渣制备的透水砖及其制备方法.pdf

努力****幻翠

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

利用熔融高炉渣制备的透水砖及其制备方法.pdf

本发明提供了一种利用熔融高炉渣制备的透水砖及其制备方法,它由如下重量份数的原料制备而成:熔融高炉渣:70~85份;水泥:5~10份;白云石:10~20份。本发明直接利用熔融高炉渣制备透水砖,充分利用了熔融高炉渣,不仅提供了一种处理熔融态高炉渣的新途径,而且由于熔融高炉渣未经过水淬处理工艺,既节约了大量冷却用水,又能高效、充分利用熔渣显热能量。同时本发明在制备透水砖的过程中无需另外进行加热烧结,也节省了燃料。相对于传统工艺制造透水砖工艺,本发明大幅降低了生产能耗。

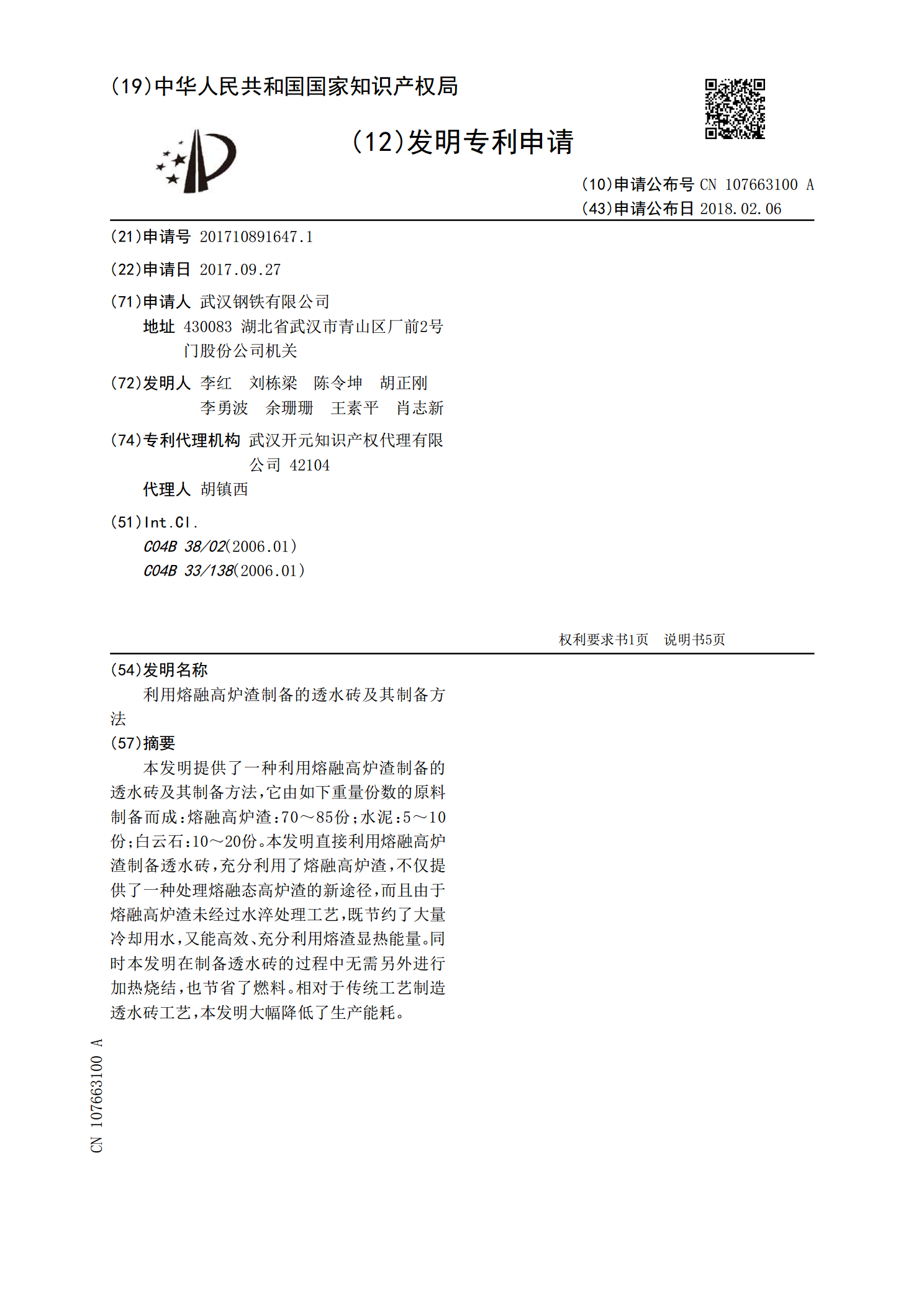

利用垃圾焚烧的炉渣制作的透水砖及其制备方法.pdf

一种利用垃圾焚烧的炉渣制作的透水砖,其包括下列原料:复合胶凝料8-23%、复合骨料65-80%、水4-12%混合而成;其中:复合胶凝料由下列原料配置而成:水泥69-88%、矿质10-30%、乳胶粉1-5%;复合骨料由下列原料配置而成:焚烧炉渣骨料65-70%、砂15-20%、粘合剂10-20%。本发明还提出一种所述透水砖的制备方法。利用生活垃圾焚烧发电的炉渣为原料,生产出环保的浸水砖,解决生活垃圾堆放用地和循环资源再利用。以炉渣做骨料代替了普通生产砖所用的粘土和矿石,不但节约了资源而且使废料炉渣得到循环再

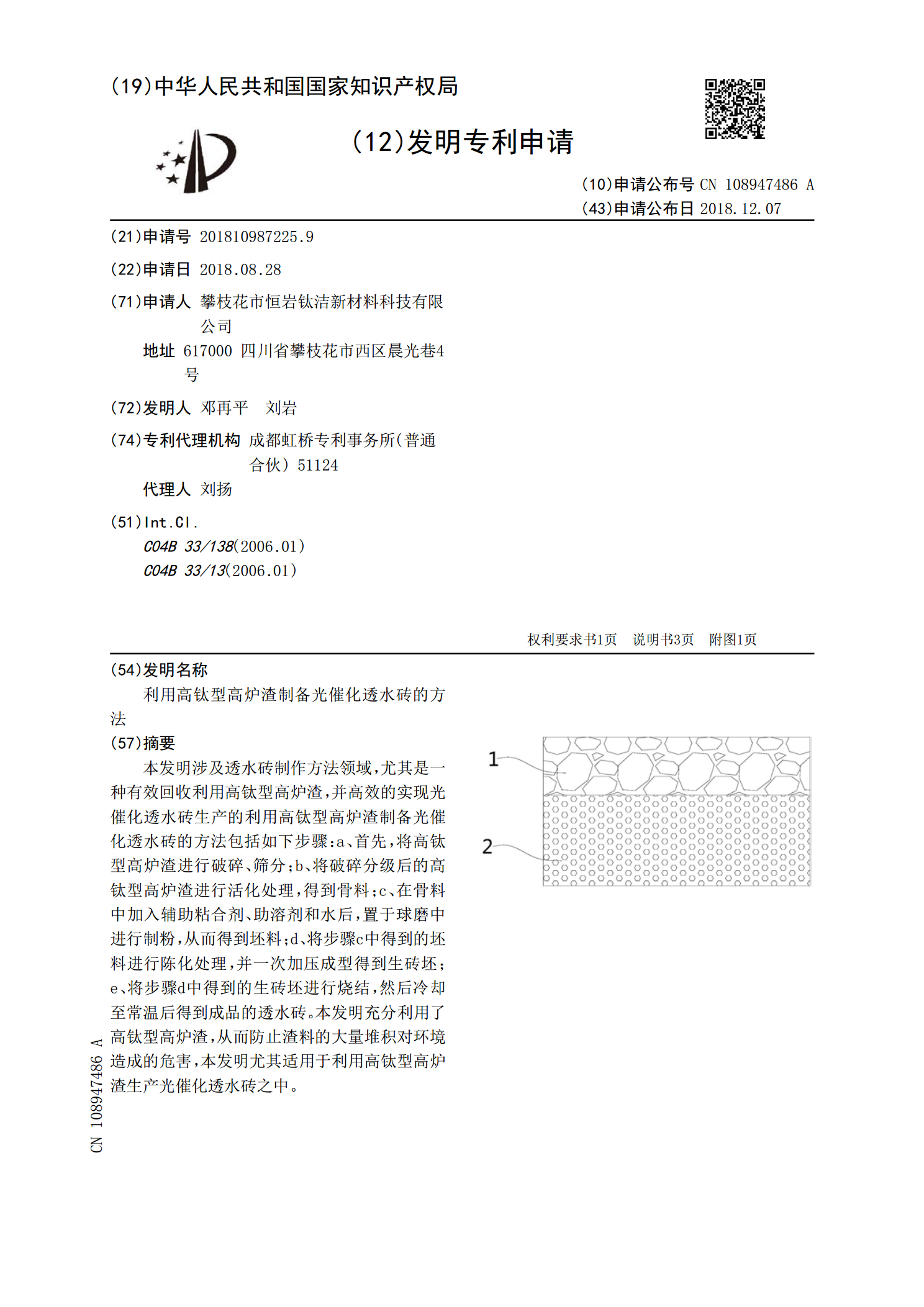

利用高钛型高炉渣制备光催化透水砖的方法.pdf

本发明涉及透水砖制作方法领域,尤其是一种有效回收利用高钛型高炉渣,并高效的实现光催化透水砖生产的利用高钛型高炉渣制备光催化透水砖的方法包括如下步骤:a、首先,将高钛型高炉渣进行破碎、筛分;b、将破碎分级后的高钛型高炉渣进行活化处理,得到骨料;c、在骨料中加入辅助粘合剂、助溶剂和水后,置于球磨中进行制粉,从而得到坯料;d、将步骤c中得到的坯料进行陈化处理,并一次加压成型得到生砖坯;e、将步骤d中得到的生砖坯进行烧结,然后冷却至常温后得到成品的透水砖。本发明充分利用了高钛型高炉渣,从而防止渣料的大量堆积对环境

高透水率陶瓷透水砖及其制备方法.pdf

本发明涉及一种高透水率陶瓷透水砖及其制备方法,其特征在于,包括以下重量份数的原料:骨料颗粒50‑70份、矿物掺合料5‑10份、无机粘结剂3‑6份、膨胀剂0.1‑1份、颜填料0.1‑1份,所述骨料颗粒包括陶瓷颗粒和页岩颗粒,陶瓷颗粒和页岩颗粒的重量比为7‑8:2‑3;所述矿物掺合料为煅烧偏高岭土粉、硅灰和粒化高炉矿渣的混合物,煅烧偏高岭土粉、硅灰和粒化高炉矿渣的重量比为5:3‑4:1‑2。本发明的高透水率陶瓷透水砖具有透水率高、强度高、耐磨性好、施工便捷,还具有蓄水和放湿调湿的功能,用于路面能缓解雨水过多对

以高炉渣和污泥为主料制备的环保透水砖及其制备方法.pdf

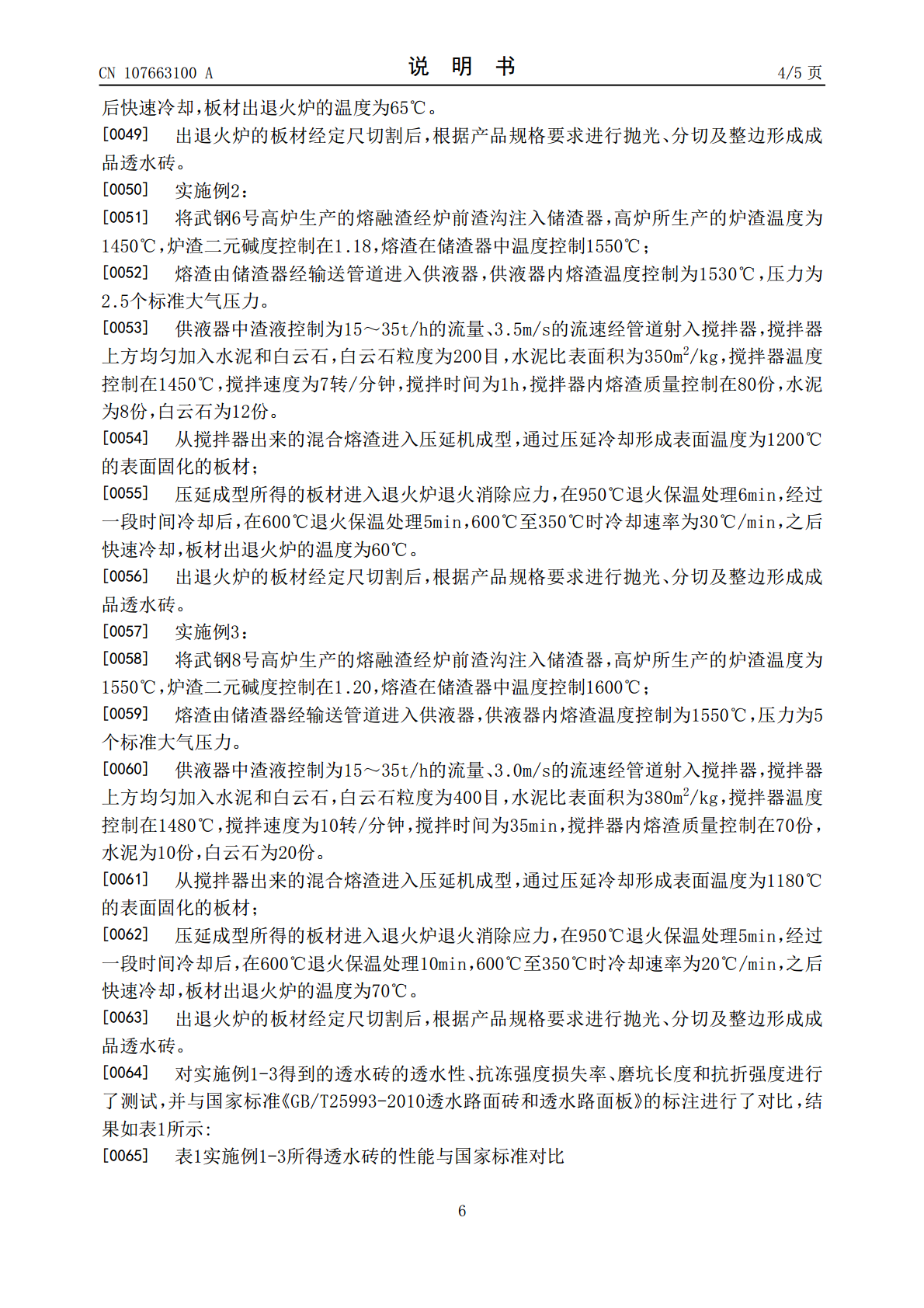

本发明属于建筑材料领域,具体涉及一种以高炉渣和污泥为主料制备的环保透水砖及其制备方法。该环保透水砖由如下重量份的原料制备而成:粒度为20~40目的高炉渣40~60份,有机物含量小于1%的污泥25~55份,白云石5~15份。该透水砖的制备方法包括如下步骤:(1)将所述高炉渣、污泥和白云石加水混合得到混合料;(2)将步骤(1)所得混合料移至制砖机,加压成型得到透水砖坯体;(3)将步骤(2)所得透水砖坯体干燥;(4)将经步骤(3)处理后的透水砖坯体移至窑炉进行烧结,然后在所述窑炉内冷却至常温后,即得所述透水砖。