球磨机衬板水韧处理方法.pdf

小凌****甜蜜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

球磨机衬板水韧处理方法.pdf

本发明公开了一种球磨机衬板水韧处理方法,采用含有Cr、Mo、Cu、Re变质材料的高锰通过砂型或者消失模铸造方法制造成型,将铸造成型的铸件装炉,冷铸件的装窖温度降至为室温,热铸件的装窖温度降至150℃,将两种铸件入炉后均温1.0~1.5h;首先以小于70℃/h的速度将铸件升温至150℃,然后再小于80℃/h的速度升温至650~680℃,保温1~2h;再以130℃/h~150℃/h的速度升温到1050~1090℃;将保温后的铸件进入水淬,入水前保证铸件温度在950℃以上,水温在铸件入水前保持在30℃以下上,淬

球磨机衬板及其制造方法.pdf

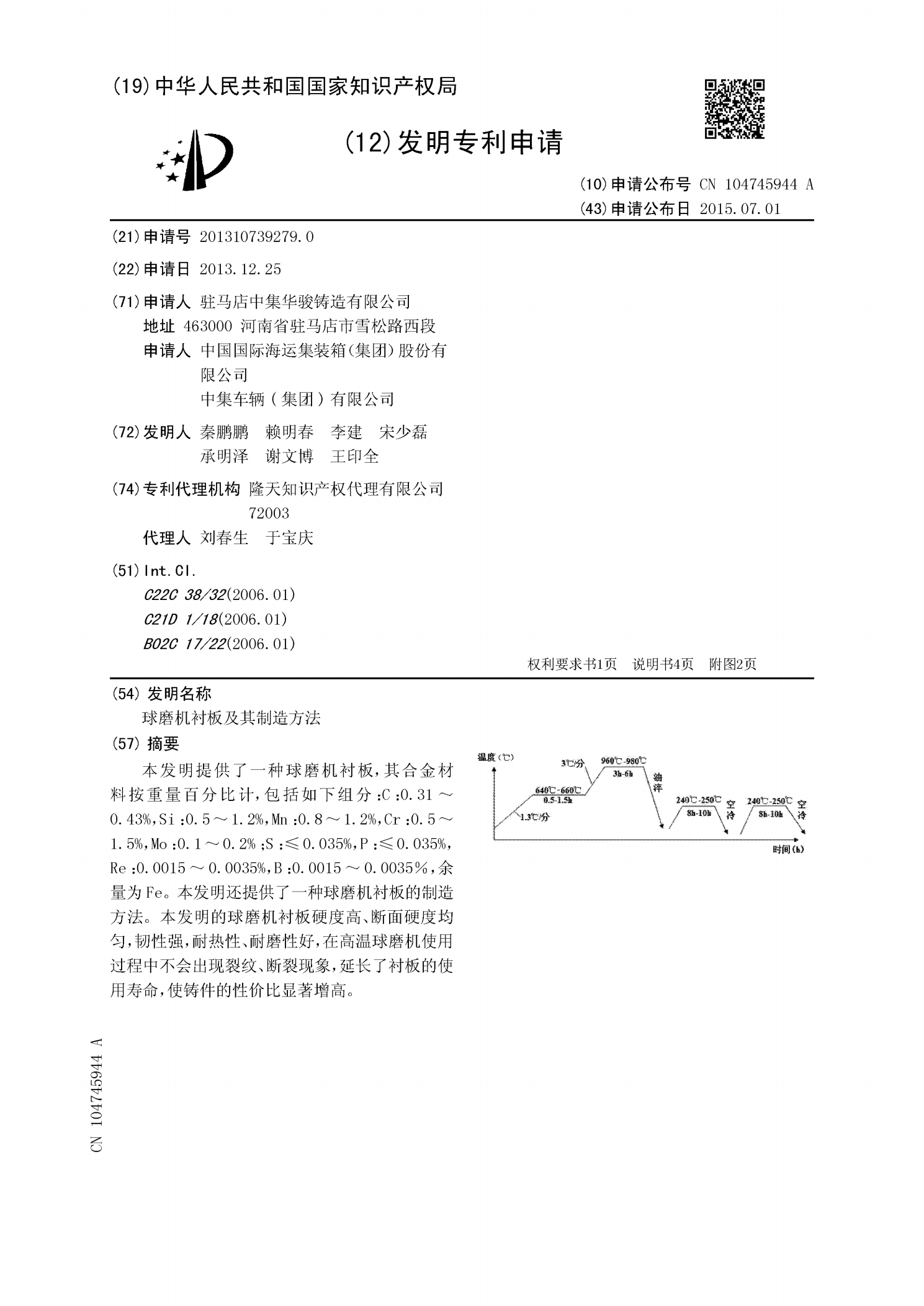

本发明提供了一种球磨机衬板,其合金材料按重量百分比计,包括如下组分:C:0.31~0.43%,Si:0.5~1.2%,Mn:0.8~1.2%,Cr:0.5~1.5%,Mo:0.1~0.2%;S:≤0.035%,P:≤0.035%,Re:0.0015~0.0035%,B:0.0015~0.0035%,余量为Fe。本发明还提供了一种球磨机衬板的制造方法。本发明的球磨机衬板硬度高、断面硬度均匀,韧性强,耐热性、耐磨性好,在高温球磨机使用过程中不会出现裂纹、断裂现象,延长了衬板的使用寿命,使铸件的性价比显著增高。

球磨机衬板及其制备方法.pdf

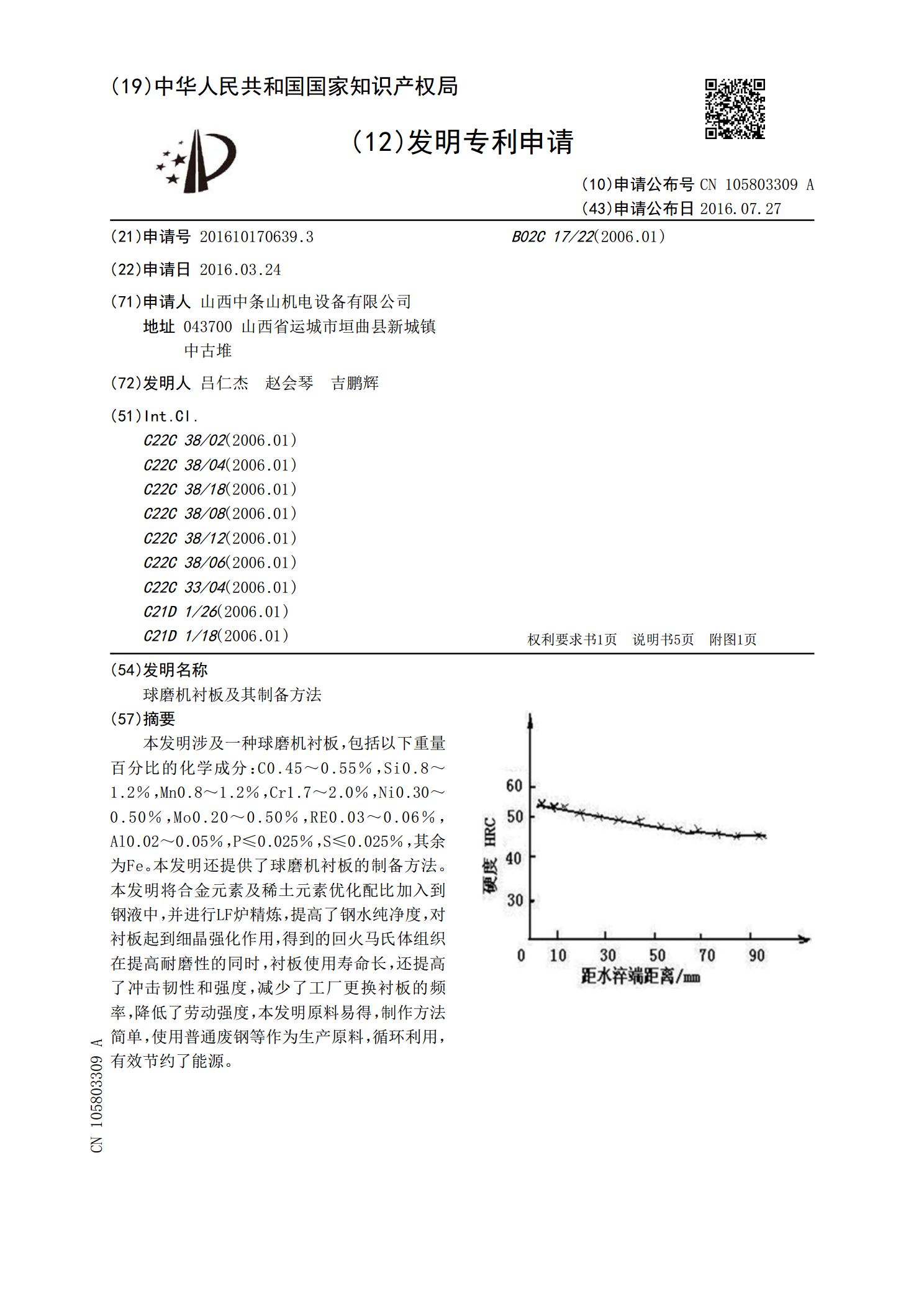

本发明涉及一种球磨机衬板,包括以下重量百分比的化学成分:C0.45~0.55%,Si0.8~1.2%,Mn0.8~1.2%,Cr1.7~2.0%,Ni0.30~0.50%,Mo0.20~0.50%,RE0.03~0.06%,Al0.02~0.05%,P≤0.025%,S≤0.025%,其余为Fe。本发明还提供了球磨机衬板的制备方法。本发明将合金元素及稀土元素优化配比加入到钢液中,并进行LF炉精炼,提高了钢水纯净度,对衬板起到细晶强化作用,得到的回火马氏体组织在提高耐磨性的同时,衬板使用寿命长,还提高了冲击

球磨机衬板的制作方法.pdf

本发明公开了一种球磨机衬板的制作方法,涉及铸造球磨材料技术领域,将原料放入中频电炉进行熔炼加热至1500~1540℃进行扒渣,然后取样分析,调整成分;加热至1570~1590℃加入纯铝脱氧,进行二次扒渣;降温至1400℃后导入钢包,然后细流浇铸得到铸件;铸件降温至1000℃时进行喷水降温处理,然后加热升温至650℃进行二次喷水降温处理,最后加热升温至400℃进行水淬处理;铸件进行回火处理,温度控制在160℃,回火时间为6小时,冷却至常温后即得球磨机衬板,解决现有球磨机衬板韧性和耐磨性兼容性差的问题。

球磨机梯形衬板设计.pdf

·矿山机械���!。其值最大,所以侧板从总体上看存在凸扭变形相差很大。,而形成不稳定状态鉴于侧板总体上有上述现∀∃%&∋%()∗直线振动筛的横梁无论处。象存在,指出以下几点是重要的于哪种工况下其应力和应变都很小,对�)号梁,∀#∃显而易见,横梁、加强梁以及弹性帅分析,该梁仅随整机振动作上下刚州毯动。支座位置的布置,对侧板的应力和变形有直接这说明优化的余地很大优化时应从整体观点。、影响要使侧板受力合理,就应合理布局横梁来着眼,不能单纯只考虑某一梁的状况,侧板。加强梁和弹性支座的位置要正确实现这一点,应考虑梁