一种防止RH真空循环脱气过程真空槽冷钢粘结的方法.pdf

英瑞****写意

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种防止RH真空循环脱气过程真空槽冷钢粘结的方法.pdf

本发明提供一种防止RH真空循环脱气过程真空槽冷钢粘结的方法。本发明的方法包括:(1)钢包采用正常周转包,周转时间小于60分钟;(2)钢水进RH炉脱氧钢水温度控制大于1620℃、不脱氧钢水温度控制大于1600℃;(3)RH精炼炉OB升温或OB强制脱碳时槽内真空度5‑15kpa,环流气体流1400NL/min;(4)RH精炼炉脱碳前5min环流量气体流量控制1600NL/min,5min至脱碳结束环流量气体流量控制2000NL/min;(5)向钢水中加入铝脱氧3min后,加入其它合金;(6)钢水合金化后加

RH真空脱气循环炉工艺流程.doc

RH真空脱气循环炉工艺流程简介1RH真空脱气循环炉工艺流程综述RH钢包台车在受包位接收由行车吊来的待处理钢水,受包后钢包台车开到保温剂投入位,加入铝渣,或直接开至真空槽下方的处理位置,由人工判定钢液面高度,随后顶升钢包至预定高度。进行测温、取样、定氧及测渣层厚度等操作。钢包被液压缸继续顶升,将真空槽的浸渍管完全浸入钢液,真空阀打开,真空泵启动。各级真空泵根据预先设定的抽气曲线进行工作。真空脱氢处理:在规定时间及规定低压条件下持续进行循环脱气操作,以达到脱氢的目标值。真空脱碳处理(低碳或超低碳等级钢水):循

一种去除RH真空槽冷钢渣的方法.pdf

本发明公开了一种去除RH真空槽冷钢渣的方法,采用转炉‑LF炉升温‑RH炉去真空槽冷钢渣‑LF造渣‑(RH真空处理)‑连铸工艺;转炉出钢定氧>500ppm,出钢过程中加入渣料,不加入任何脱氧剂和合金,出钢不下渣,钢水出尽后吊运至LF炉升温至1650~1670℃出站。RH利用真空泵控制真空度,通过控制C‑O反应和调节提升环流氩气流量,使整个过程钢液面上升高度达到冷钢渣上沿位置,中途加入一定碳粉促进C‑O反应以提升钢液面,碳粉每次加入量控制在20~40kg,累计加入量控制在60~120Kg。本发明利用高温含氧钢

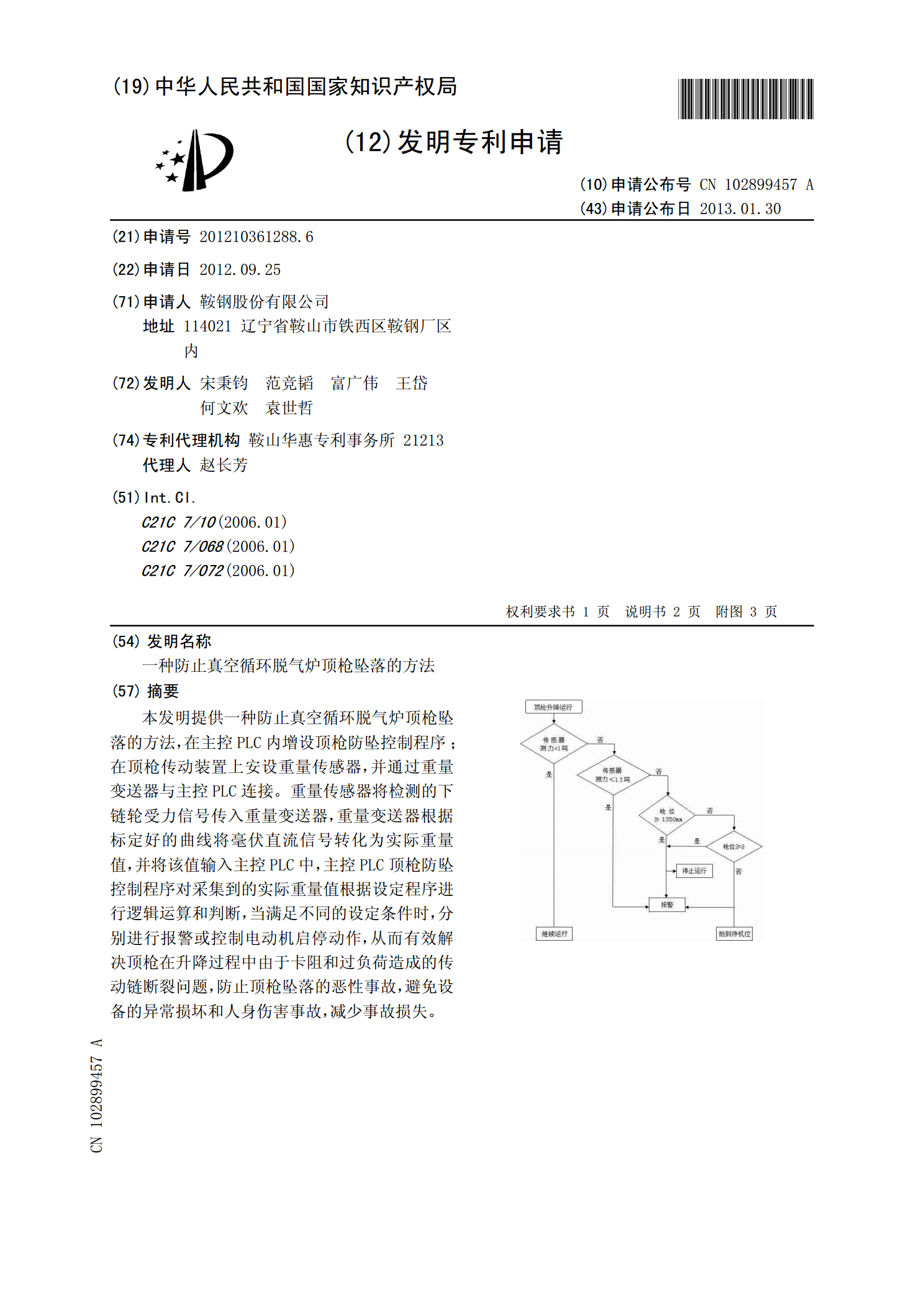

一种防止真空循环脱气炉顶枪坠落的方法.pdf

本发明提供一种防止真空循环脱气炉顶枪坠落的方法,在主控PLC内增设顶枪防坠控制程序;在顶枪传动装置上安设重量传感器,并通过重量变送器与主控PLC连接。重量传感器将检测的下链轮受力信号传入重量变送器,重量变送器根据标定好的曲线将毫伏直流信号转化为实际重量值,并将该值输入主控PLC中,主控PLC顶枪防坠控制程序对采集到的实际重量值根据设定程序进行逻辑运算和判断,当满足不同的设定条件时,分别进行报警或控制电动机启停动作,从而有效解决顶枪在升降过程中由于卡阻和过负荷造成的传动链断裂问题,防止顶枪坠落的恶性事故,避

一种真空循环脱气炉底部槽循环管的砌筑方法.pdf

本发明提供一种真空循环脱气炉底部槽循环管的砌筑方法,将制作的托板用固定卡卡到底部槽法兰下表面上,采用干砌,先砌下层、后砌上层循环管砖,砖缝小于1mm,两层砖间隙控制在0.5mm以下,循环管砖与循环管内壁之间留有30-50mm的留缝,留缝内填充耐火浇注料,并充分振动捣实,自然养护12h以上方可脱模,脱模后自然养护12h进行烘烤,砌筑完毕后48h后进行干燥烘烤。本发明可实现循环管的单独砌筑和更换,消除由于循环管侵蚀严重造成的底部槽拆除重砌的弊端,大幅度提高底部槽的寿命,延长底部槽的使用周期近一倍,有效缓解真空