高纯度氮化硅粉体生产工艺.pdf

是你****馨呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高纯度氮化硅粉体生产工艺.pdf

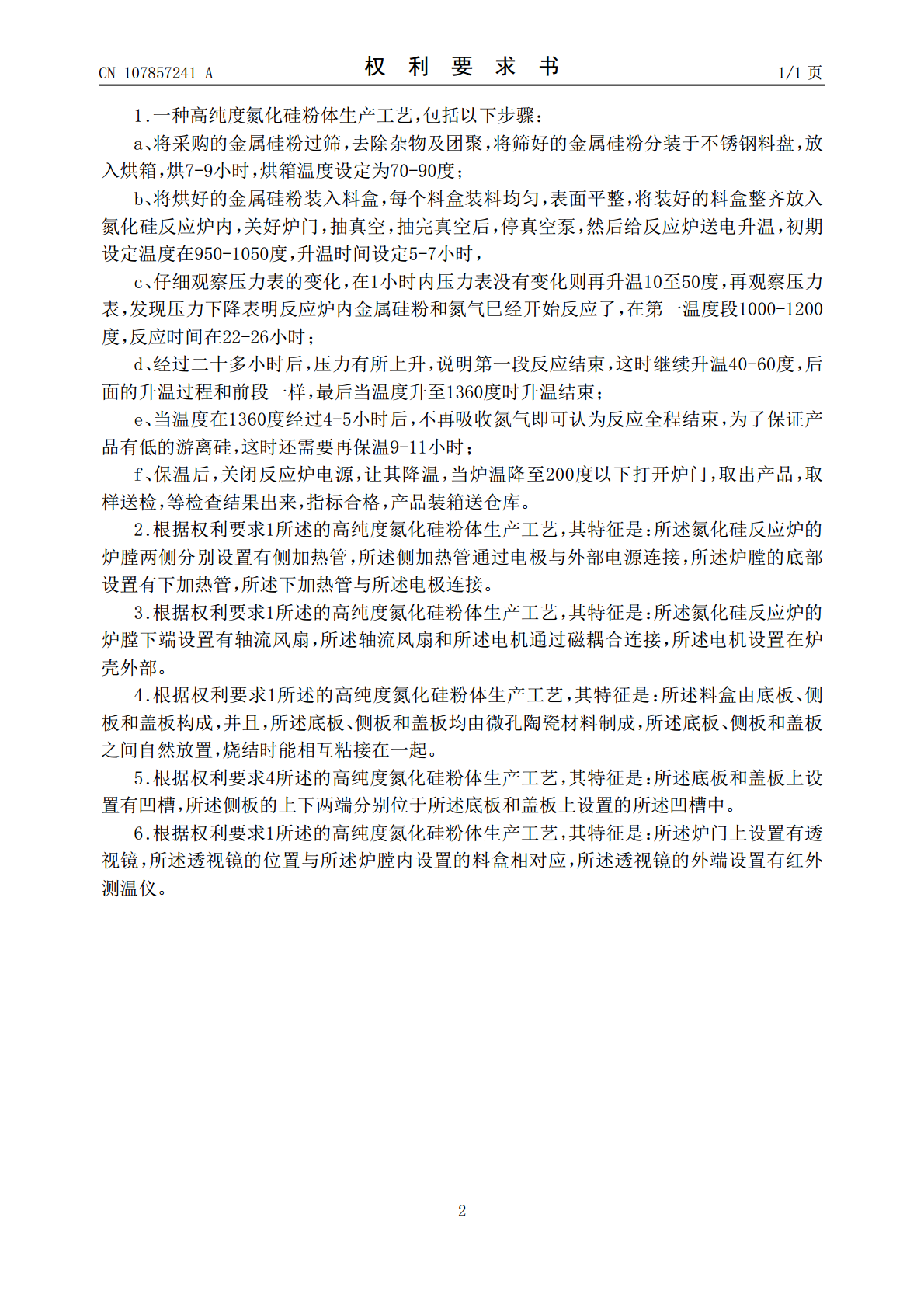

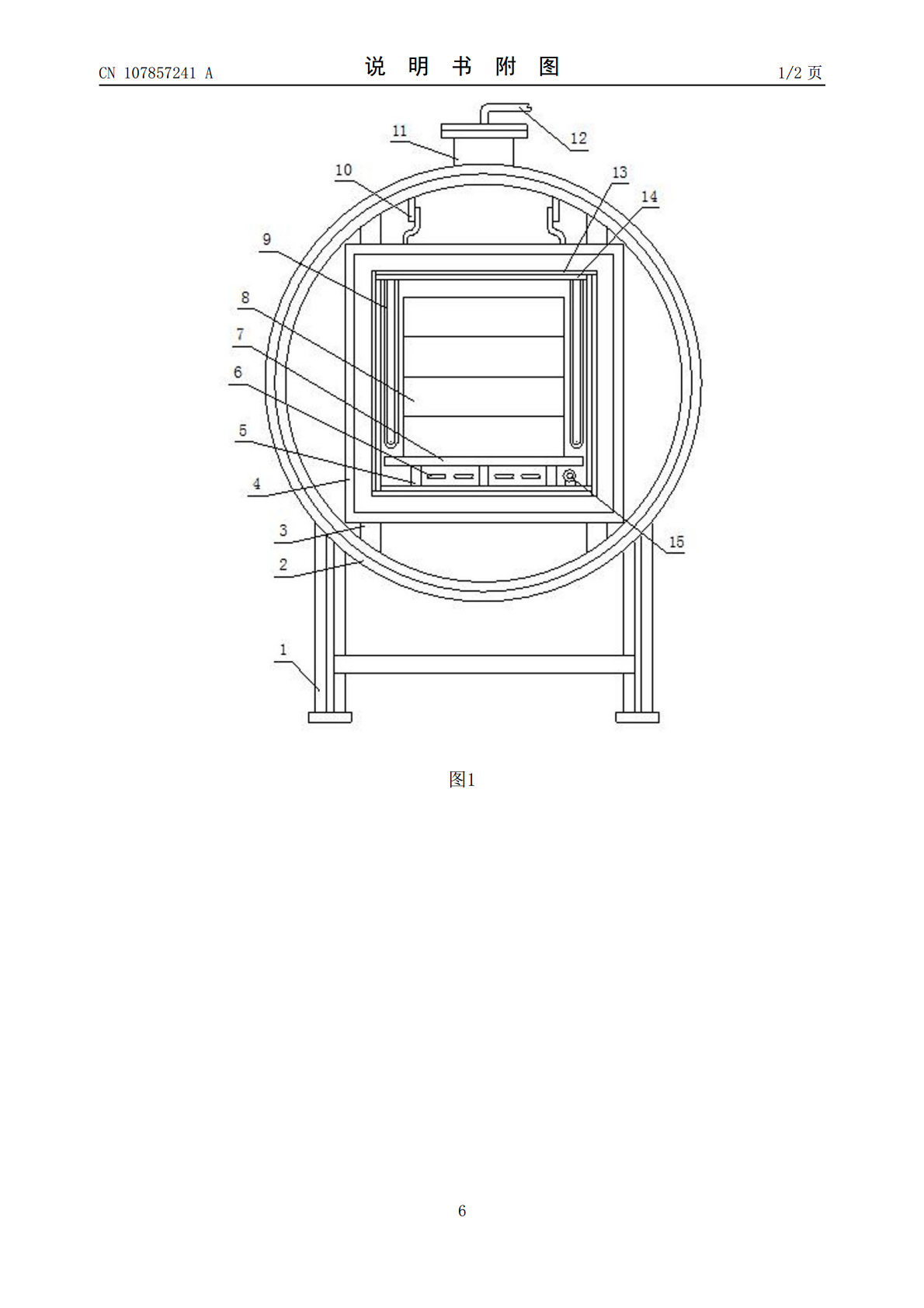

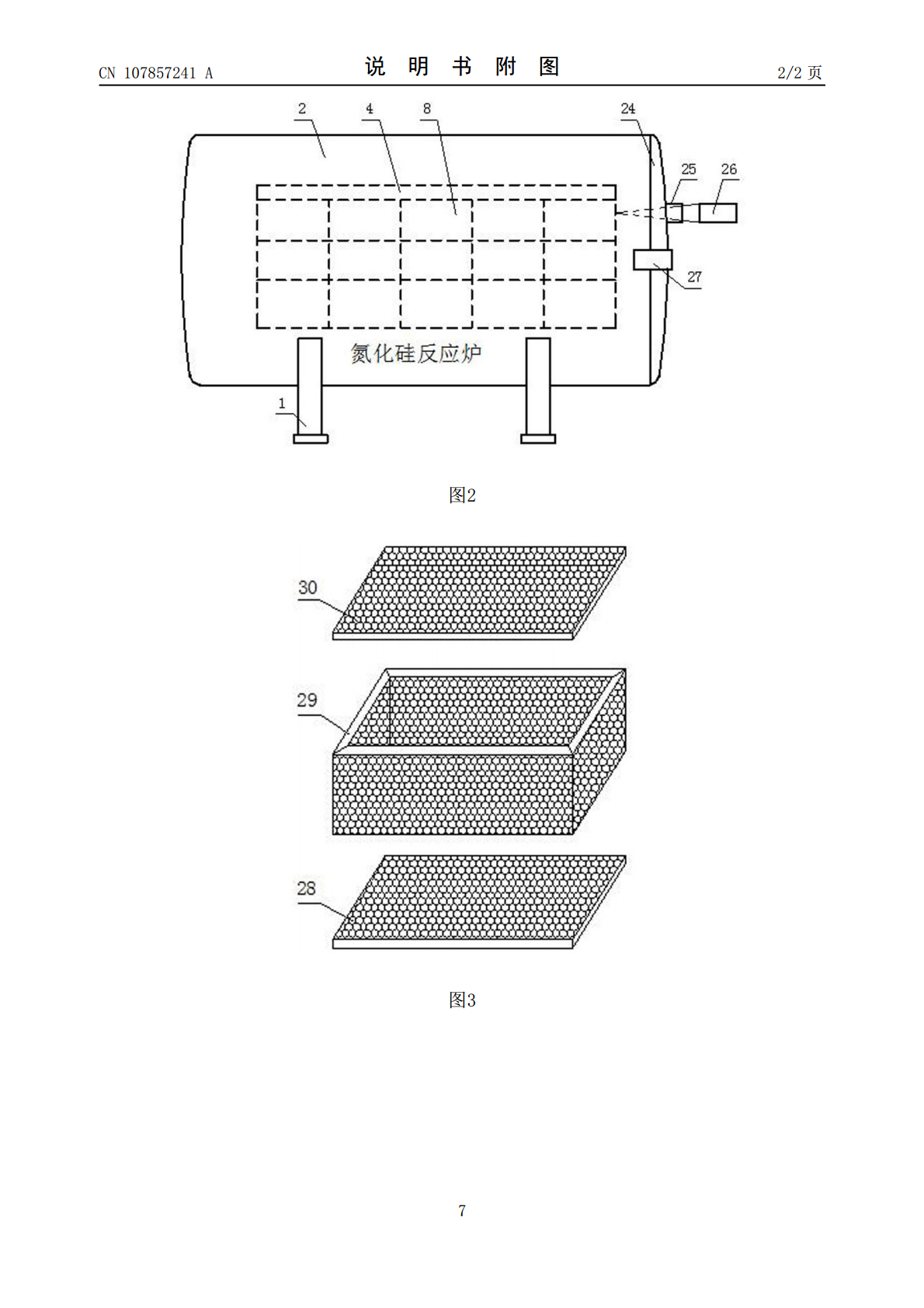

本发明公开了一种高纯度氮化硅粉体生产工艺,它包括炉壳、炉膛和炉门,所述炉膛的两侧分别设置有侧加热管,所述侧加热管通过电极与外部电源连接,所述炉膛的下部设置有支柱和托板,所述托板上能够放置料盒,其特征是:所述托板和所述炉膛的底壁之间设置有下加热管,所述下加热管与所述电极连接。所述炉膛内设置有气体循环装置,所述气体循环装置包括轴流风扇和电机,所述轴流风扇设置在所述炉膛的下端,所述电机设置在炉壳外部,所述轴流风扇和所述电机通过磁耦合连接。本发明在炉膛的底部加入适量的加热体,使下部温度提高到和上部一样,降低甚至消

制备高纯度α-氮化硅粉的方法及高纯度α-氮化硅粉.pdf

本发明提供一种制备高纯度α‑氮化硅粉的方法及高纯度α‑氮化硅粉,所述方法包括:在粒径为100微米以下级别的细硅粉中加入催化剂,所述催化剂能在制备氮化硅粉的反应条件下以可逆反应生成金属合化物,并使得具有金属卤化物存在;将加入了催化剂的细硅粉置于氮化炉中,在氮气和氩气的混合气氛下,于温度为1050℃‑1400℃的条件下保温50‑180小时,以发生氮化反应得到氮化硅粉。本发明所述的方法,通过以可逆反应形成可挥发金属卤化物的催化剂在粉末颗粒表面间往返输运,在多个位点反复起催化作用,以较少金属杂质充分催化表面反应的

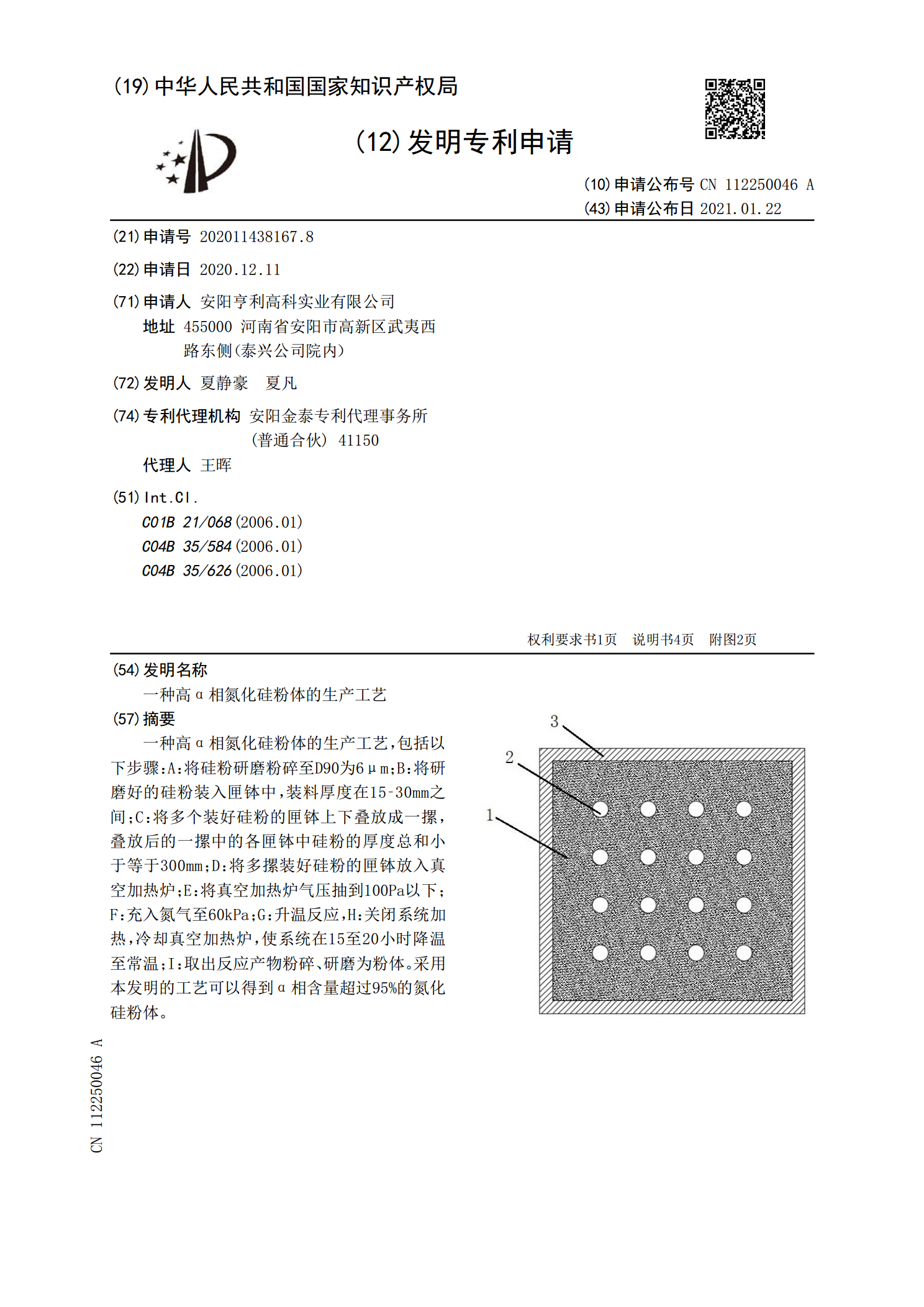

一种高α相氮化硅粉体的生产工艺.pdf

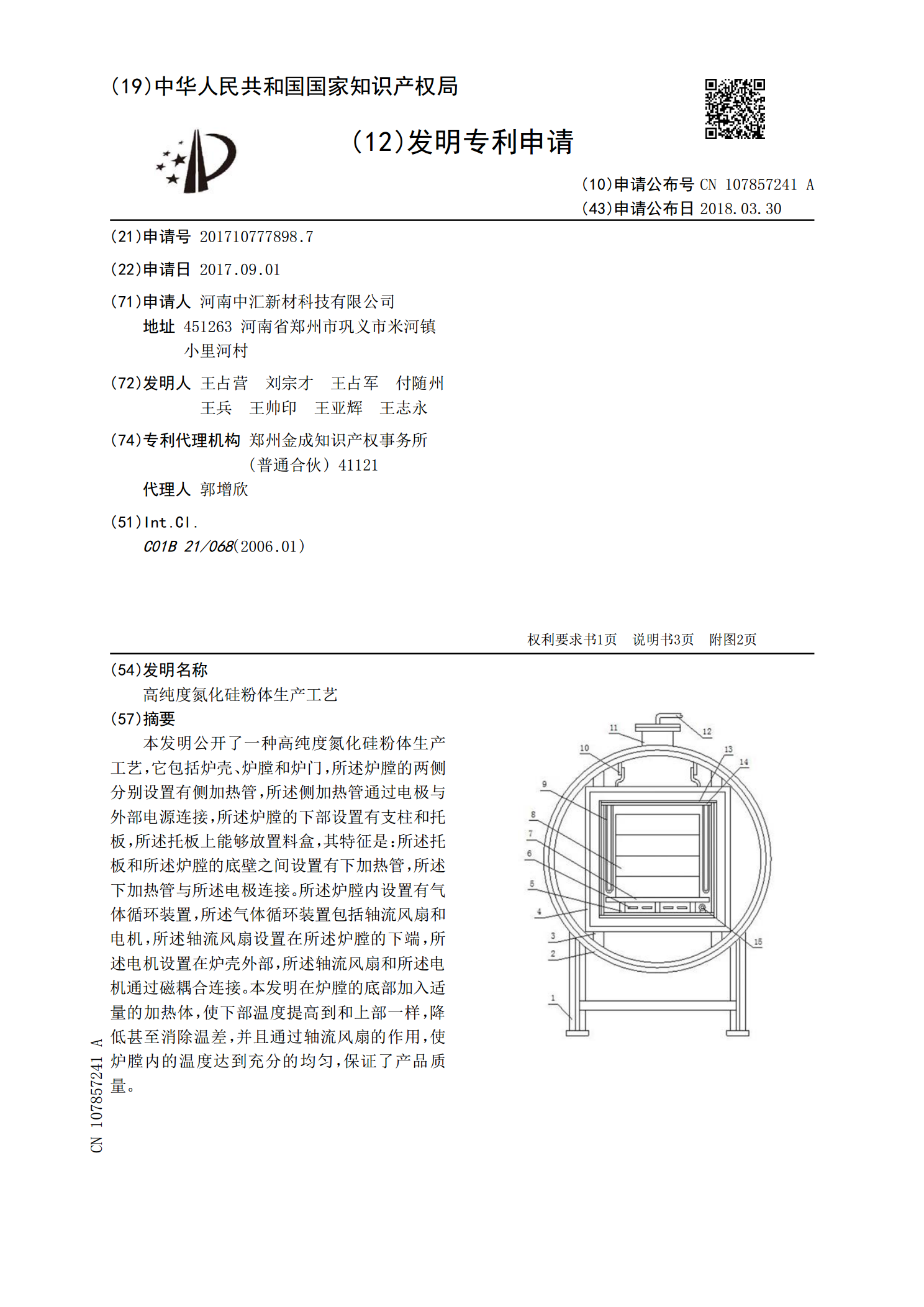

一种高α相氮化硅粉体的生产工艺,包括以下步骤:A:将硅粉研磨粉碎至D90为6μm;B:将研磨好的硅粉装入匣钵中,装料厚度在15‑30mm之间;C:将多个装好硅粉的匣钵上下叠放成一摞,叠放后的一摞中的各匣钵中硅粉的厚度总和小于等于300mm;D:将多摞装好硅粉的匣钵放入真空加热炉;E:将真空加热炉气压抽到100Pa以下;F:充入氮气至60kPa;G:升温反应,H:关闭系统加热,冷却真空加热炉,使系统在15至20小时降温至常温;I:取出反应产物粉碎、研磨为粉体。采用本发明的工艺可以得到α相含量超过95%的氮化

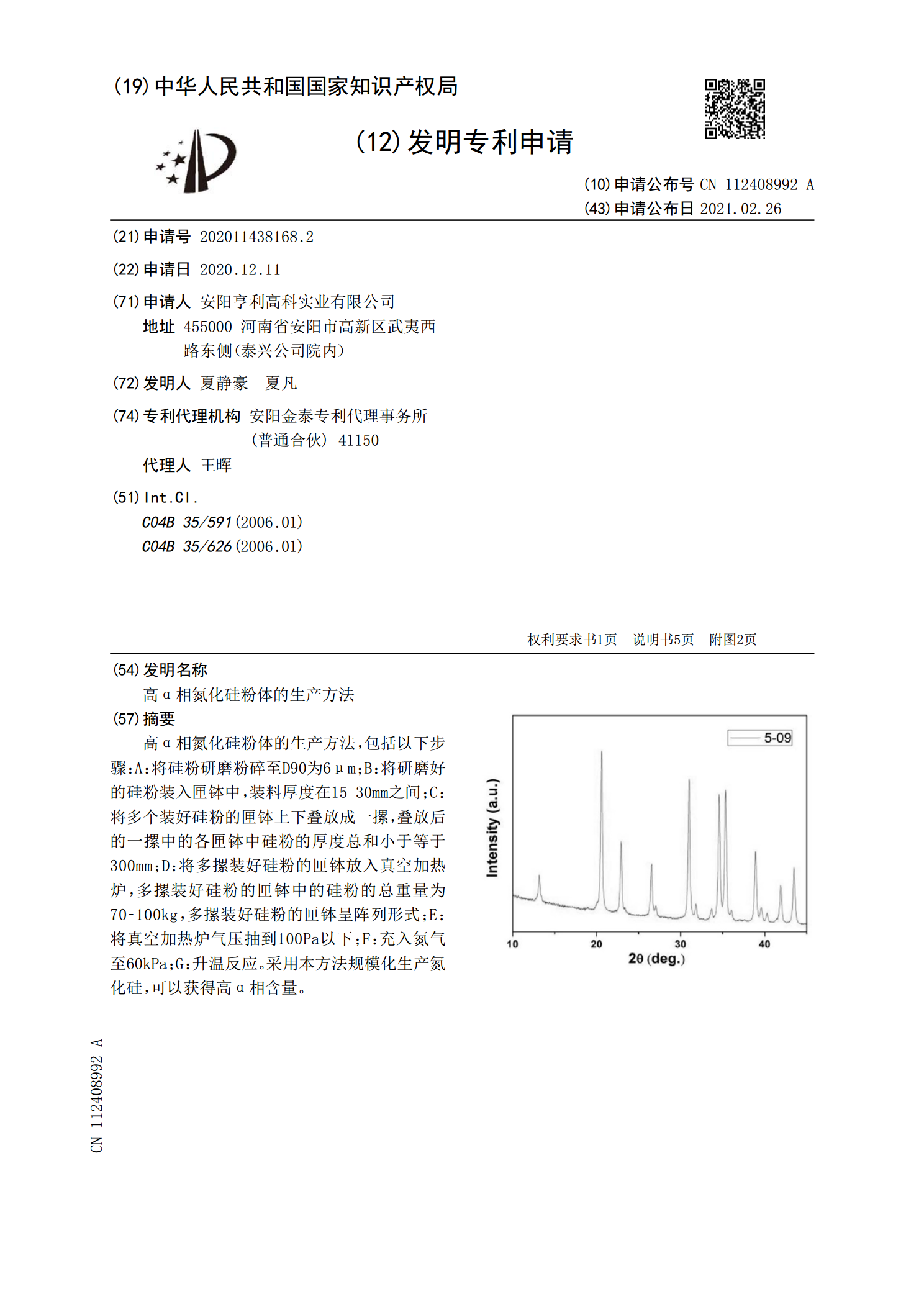

高α相氮化硅粉体的生产方法.pdf

高α相氮化硅粉体的生产方法,包括以下步骤:A:将硅粉研磨粉碎至D90为6μm;B:将研磨好的硅粉装入匣钵中,装料厚度在15‑30mm之间;C:将多个装好硅粉的匣钵上下叠放成一摞,叠放后的一摞中的各匣钵中硅粉的厚度总和小于等于300mm;D:将多摞装好硅粉的匣钵放入真空加热炉,多摞装好硅粉的匣钵中的硅粉的总重量为70‑100kg,多摞装好硅粉的匣钵呈阵列形式;E:将真空加热炉气压抽到100Pa以下;F:充入氮气至60kPa;G:升温反应。采用本方法规模化生产氮化硅,可以获得高α相含量。

氮化硅粉体和Sialon粉体的合成工艺及其机理研究的综述报告.docx

氮化硅粉体和Sialon粉体的合成工艺及其机理研究的综述报告氮化硅粉体和Sialon粉体是广泛应用于化工、材料和电子领域的重要陶瓷材料。在现代工业中,利用化学方法和物理方法合成氮化硅和Sialon粉体,已成为陶瓷制备的重要工艺。本文将综述氮化硅粉体和Sialon粉体的合成工艺及其机理研究的最新进展。1.氮化硅粉体的合成工艺现代氮化硅粉体的制备方法主要有以下三种:热合成法、氧化物还原法和氮化法。其中,最为常见的是热合成法。热合成法的具体操作步骤如下:(1)选用优质硅粉和氨气为原料,并将它们放入炉内。(2)控