辉钼精矿自热式旋流焙烧工艺及设备.pdf

静芙****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

辉钼精矿自热式旋流焙烧工艺及设备.pdf

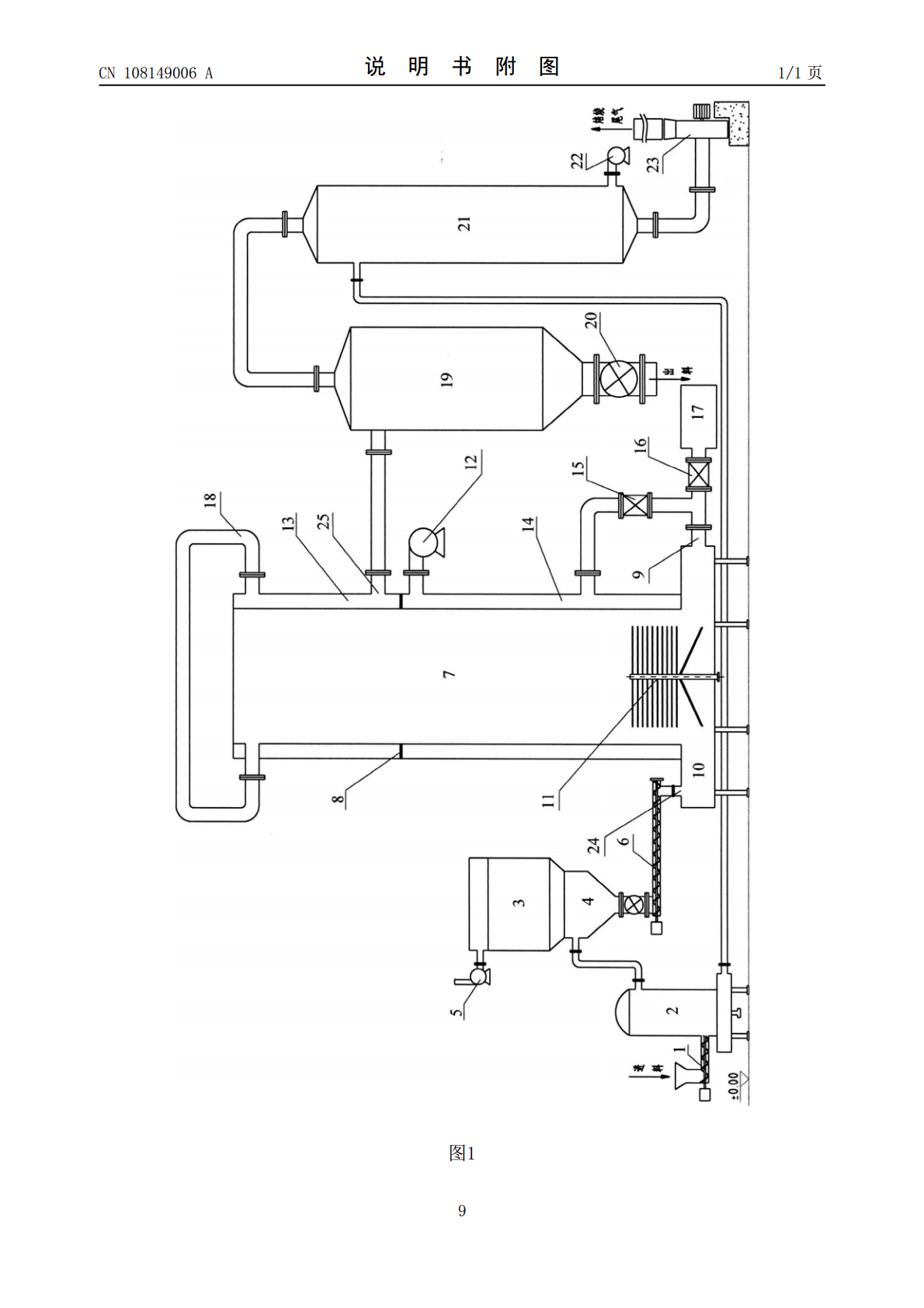

本发明涉及一种辉钼精矿自热式旋流焙烧工艺及设备,利用带有炉体换热装置的旋流焙烧炉焙烧辉钼精矿以生产工业氧化钼,焙烧过程利用辉钼精矿焙烧反应放出的热量预热由下部炉体的夹层换热装置进入的空气,预热后的空气由炉底供入旋流焙烧炉内,旋流布风装置使辉钼精矿在旋转气流状态下发生焙烧反应,从旋流焙烧炉内出来的物料在负压作用下随焙烧气流进入旋转焙烧炉上部夹层换热装置,在夹层换热装置内旋转前进的过程中完成脱硫反应,反应后的气固混合物进入气固分离出料装置进行气固分离出固体焙砂和焙烧烟气。焙烧烟气进入换热器与空气换热后,在引风

辉钼精矿悬浮态焙烧工艺及设备.pdf

本发明为辉钼精矿悬浮态焙烧工艺,首先,通过气送喷料装置利用压缩空气将钼精粉送至悬浮焙烧炉系统,在换热区完成换热,换热区的温度为500℃~750℃,停留时间2~15s;其次,换热后在悬浮焙烧炉系统的反应区发生氧化脱硫反应,生成高硫焙砂,反应区的温度为550℃~780℃,风速为4~25m/s,最可几停留时间2~15s;最后,设置回转窑温度550℃~780℃,停留时间5min~60min,将高硫焙砂在回转窑中脱除残硫,即得到高溶性钼焙砂,本发明同时提供了辉钼精矿悬浮态焙烧的设备,克服了堆积态焙烧和流态化焙烧的众

钼精矿自热式焙烧方法及其装置.pdf

本发明涉及硫化钼精矿生产工业氧化钼技术领域,主要提出一种钼精矿自热式焙烧方法及其装置;利用带有窑体换热装置的回转窑焙烧钼精矿以生产工业氧化钼,焙烧过程利用钼精矿焙烧反应放出的热量预热由窑体换热装置进入的空气,预热后的空气由窑头的出料端供入回转窑内,与钼精矿发生焙烧反应,并为回转窑后段脱残硫区的物料补充热量,降低回转窑中段反应高温区的温度,启炉后的钼精矿焙烧过程在完全不用外部供热的状态下完成。本发明解决了钼精矿焙烧主反应期过热和脱硫后期热量紧缺的难题,以及高温回转壳体冷却风的进入和热风排出难题,装置简单,热

一种钼精矿焙烧装置及焙烧工艺.pdf

本发明公开一种钼精矿焙烧装置及焙烧工艺,其特征在于,在不改变现有回转窑设备的前提下,在回转加料端采用多层预热脱油加热炉替代闪蒸干燥机,在回转出料端增加末端反应保温炉。该工艺采用多层预热脱油加热炉使钼精矿加热干燥速度快产量高,采用末端反应保温炉使物料充分氧化,提高氧化钼产品产量、质量。采用该工艺,氧化钼产品产量可提高60~100%,MoO

一种硫化钼精矿富氧焙烧设备与工艺.pdf

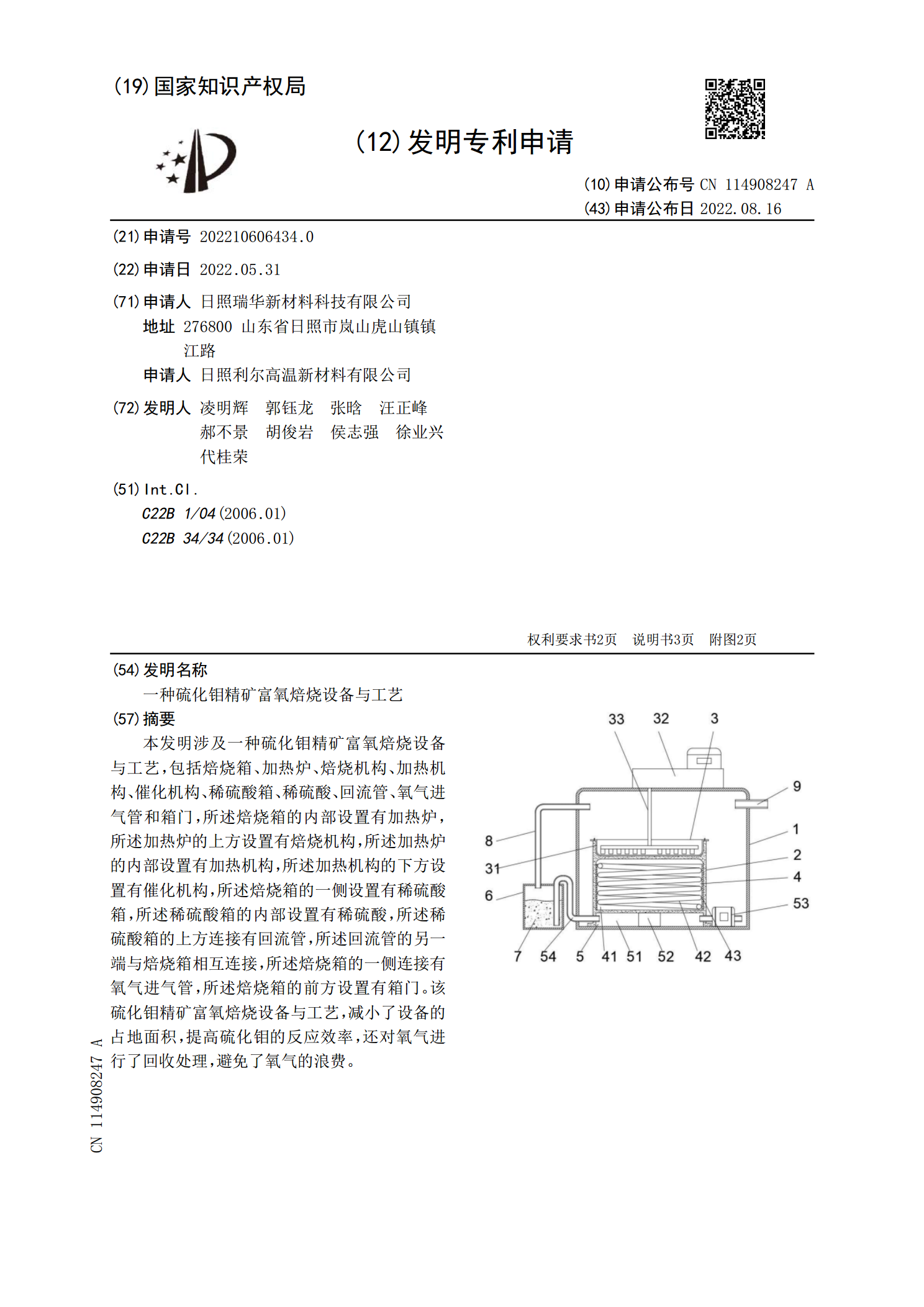

本发明涉及一种硫化钼精矿富氧焙烧设备与工艺,包括焙烧箱、加热炉、焙烧机构、加热机构、催化机构、稀硫酸箱、稀硫酸、回流管、氧气进气管和箱门,所述焙烧箱的内部设置有加热炉,所述加热炉的上方设置有焙烧机构,所述加热炉的内部设置有加热机构,所述加热机构的下方设置有催化机构,所述焙烧箱的一侧设置有稀硫酸箱,所述稀硫酸箱的内部设置有稀硫酸,所述稀硫酸箱的上方连接有回流管,所述回流管的另一端与焙烧箱相互连接,所述焙烧箱的一侧连接有氧气进气管,所述焙烧箱的前方设置有箱门。该硫化钼精矿富氧焙烧设备与工艺,减小了设备的占地面