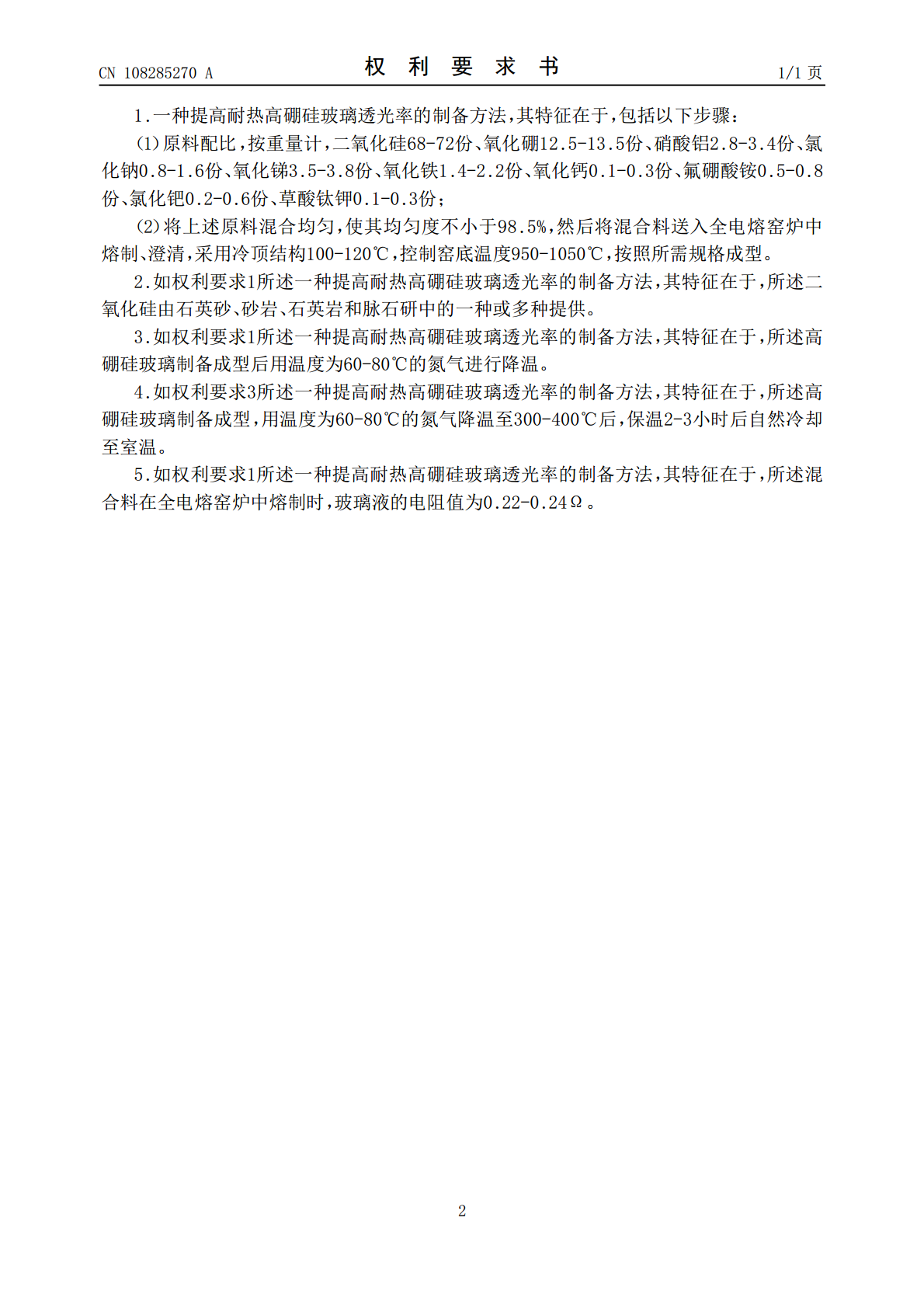

一种提高耐热高硼硅玻璃透光率的制备方法.pdf

梦影****主a

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高耐热高硼硅玻璃透光率的制备方法.pdf

本发明属于高硼硅玻璃生产技术领域,具体涉及一种提高耐热高硼硅玻璃透光率的制备方法,包括原料配比和高硼硅玻璃成型。本发明相比现有技术具有以下优点:本发明中通过将氟硼酸铵、氯化钯、草酸钛钾配合使用,能够有助于卤蒸汽从玻璃液中扩散的残留的气泡中,使之膨胀上升并逸出,起到澄清玻璃液和均化的作用,相比现有技术降低了熔制温度,有效减少硼挥发,同时减少玻璃液中微泡含量,有助于提高玻璃的光学性质,提高其透光率,同时能够避免玻璃液中成分对耐火材料的腐蚀,延长窑炉的使用寿命。

一种低粘度高硼硅玻璃的制备方法.pdf

一种低粘度高硼硅玻璃的制备方法,将石英砂,硼酐,氧化钇,硝酸锌,碳酸钙和氯化锡在混料机中混合得配合料;将配合料的一半加入已经升温至1450℃的铂金坩埚中于1500~1550℃保温后,再将剩余配合料加入铂金坩埚中并升温至1550~1600℃降温至1400~1420℃得玻璃液,将炉温从1400~1420℃降温至1100℃的玻璃液倒入550℃的模具中得玻璃薄片;将玻璃薄片退火即得低粘度高硼硅玻璃;本发明所述的玻璃熔制温度低,能耗低,成本低,生产效率高,节能环保,适于低成本大批量生产,产品附加值高;能够在较低成型

一种低残留高硼硅玻璃的制备方法.pdf

本发明属于高硼酸玻璃技术领域,具体涉及一种低残留高硼硅玻璃的制备方法,包括原料准备、球磨机球磨制备粉料、成型机成型、变速退火处理和检测入库。本发明相比现有技术具有以下优点:本发明中通过科学配比原料组分,在适当条件下球磨处理,能够得到光学均匀性、透过率、机械强度优异的玻璃制品,其中石墨烯和氯化铜的加入能够造成分相和析晶,提高玻璃的化学稳定性,使Tc~Tg的范围变大,有利于成型操作;退火条件的有效控制能够有效减少制品的缺陷,消除玻璃中的永久应力,提高产品的成品率。

一种新型高硼硅玻璃及其制备方法.pdf

一种新型高硼硅玻璃及其制备方法,涉及玻璃制品生产技术领域,其特征在于:按重量比该组合物由以下组分组成:石英砂150kg,硼砂40kg,硼酸11.9kg,氢氧化铝9kg,食盐0.42kg,碎玻璃90kg,通过配料、加料、熔化、澄清、成型、退火、包装入库这几个步骤制作而成。本发明制作出的玻璃支配明结构合理、质地坚硬、抗震效果良好。

一种无气泡高硼硅玻璃的制备方法.pdf

本发明公开一种无气泡高硼硅玻璃的制备方法,包括以下操作步骤:(1)将石英砂、硼砂混合均匀后,加入至改性液中,搅拌均匀,浸泡处理3‑4小时后,过滤,将滤渣烘干后,制得基料;(2)将基料、氧化锶、氧化镁、氧化铝、紫石英混合均匀后,加入至电炉中,高温融化后,浇注在模具上然后转入低温炉中,进行退火处理2‑3小时,然后随炉冷却至室温后,制得成品。本发明提供的一种无气泡高硼硅玻璃的制备方法,操作简单,所需设备成本较低,原料易得,工艺稳定,适合大规模的工业化生产,制得的高硼硅玻璃,各项力学性能优异,耐腐蚀性、耐氧化性能