一种轮体整体精密铸造方法及其应用.pdf

黛娥****ak

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轮体整体精密铸造方法及其应用.pdf

本发明涉及精密铸造和材料制备领域,具体为一种轮体整体精密铸造方法及其应用。首先压制蜡件,接着组焊蜡型,而后在一定的温湿度条件下,按特定的制壳工艺参数制备型壳的面层和背层,最后按特定的铸造工艺参数在真空下浇注成型,并在热处理炉中随炉冷到室温。本发明是一次性将轮体整体铸造出来,彻底摆脱以往组合式轮体的焊接工序,除了少量的机械加工外,其它所有部位都不需要任何额外的加工,不仅可以保证不锈钢材料的成分、组织与性能的均匀一致性,而且可以保证轮体的静质量平衡与动质量平衡,提高轮体的使用寿命与安全可靠性,具有长远的应用前

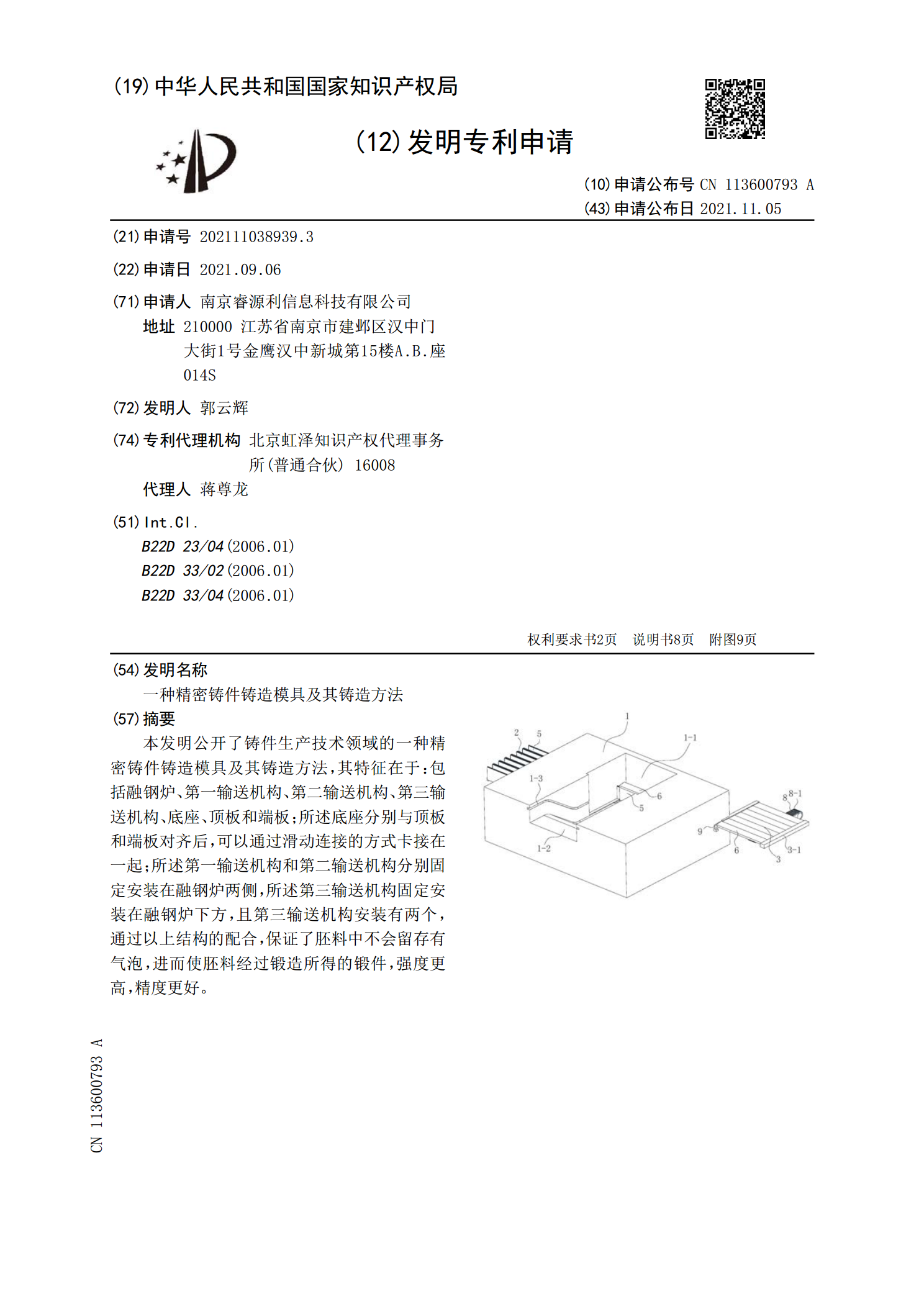

一种精密铸件铸造模具及其铸造方法.pdf

本发明公开了铸件生产技术领域的一种精密铸件铸造模具及其铸造方法,其特征在于:包括融钢炉、第一输送机构、第二输送机构、第三输送机构、底座、顶板和端板;所述底座分别与顶板和端板对齐后,可以通过滑动连接的方式卡接在一起;所述第一输送机构和第二输送机构分别固定安装在融钢炉两侧,所述第三输送机构固定安装在融钢炉下方,且第三输送机构安装有两个,通过以上结构的配合,保证了胚料中不会留存有气泡,进而使胚料经过锻造所得的锻件,强度更高,精度更好。

一种精密铸造铸件的制备方法及应用.pdf

本发明实施例公开了一种精密铸造铸件的制备方法及应用,具体涉及铸造铸件技术领域,包括以下步骤:步骤一:选取生铁30‑50份、废钢10‑30份、回炉料5‑10份、铬铁2‑5份、锰铁2‑5份、钼铁1‑3份、钒铁2‑3份、硅铁2‑3份、碳粒2‑3份,通过加热溶解将其中的杂质滤除,然后根据不同金属熔点的不同,从低至高依次倒入金属物质,依次与主料进行融合,从而提高金属之间的融合效果,增加铸件的品质,直到所有金属溶解完毕,当熔炉到达最高温度时,将碳粉均匀的倒入金属溶液中,进行搅拌,当碳粉完全融入金属后,可以增加铸件的硬

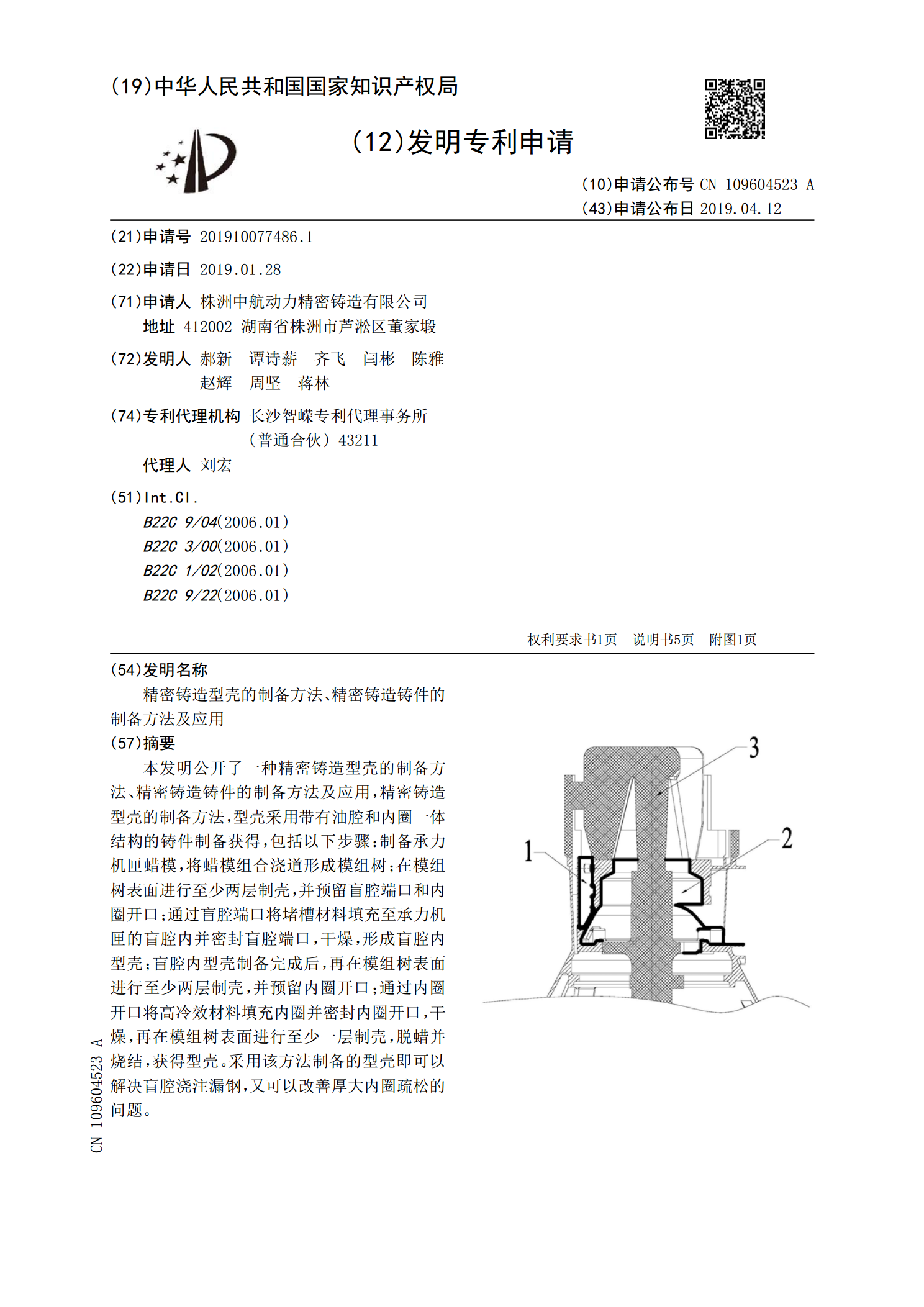

精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用.pdf

本发明公开了一种精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用,精密铸造型壳的制备方法,型壳采用带有油腔和内圈一体结构的铸件制备获得,包括以下步骤:制备承力机匣蜡模,将蜡模组合浇道形成模组树;在模组树表面进行至少两层制壳,并预留盲腔端口和内圈开口;通过盲腔端口将堵槽材料填充至承力机匣的盲腔内并密封盲腔端口,干燥,形成盲腔内型壳;盲腔内型壳制备完成后,再在模组树表面进行至少两层制壳,并预留内圈开口;通过内圈开口将高冷效材料填充内圈并密封内圈开口,干燥,再在模组树表面进行至少一层制壳,脱蜡并烧结,获得型

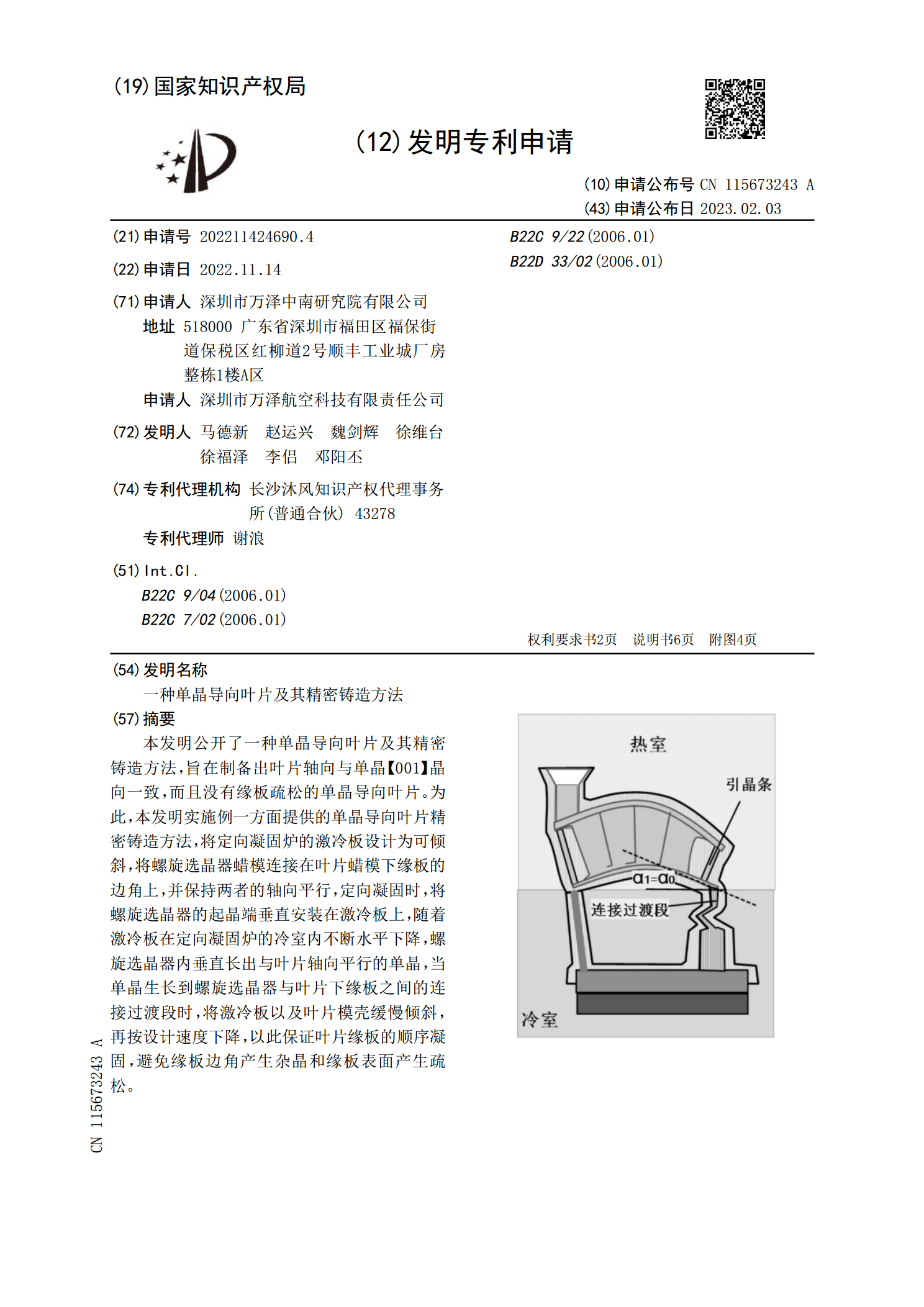

一种单晶导向叶片及其精密铸造方法.pdf

本发明公开了一种单晶导向叶片及其精密铸造方法,旨在制备出叶片轴向与单晶【001】晶向一致,而且没有缘板疏松的单晶导向叶片。为此,本发明实施例一方面提供的单晶导向叶片精密铸造方法,将定向凝固炉的激冷板设计为可倾斜,将螺旋选晶器蜡模连接在叶片蜡模下缘板的边角上,并保持两者的轴向平行,定向凝固时,将螺旋选晶器的起晶端垂直安装在激冷板上,随着激冷板在定向凝固炉的冷室内不断水平下降,螺旋选晶器内垂直长出与叶片轴向平行的单晶,当单晶生长到螺旋选晶器与叶片下缘板之间的连接过渡段时,将激冷板以及叶片模壳缓慢倾斜,再按设计