精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用.pdf

思洁****爱吗

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用.pdf

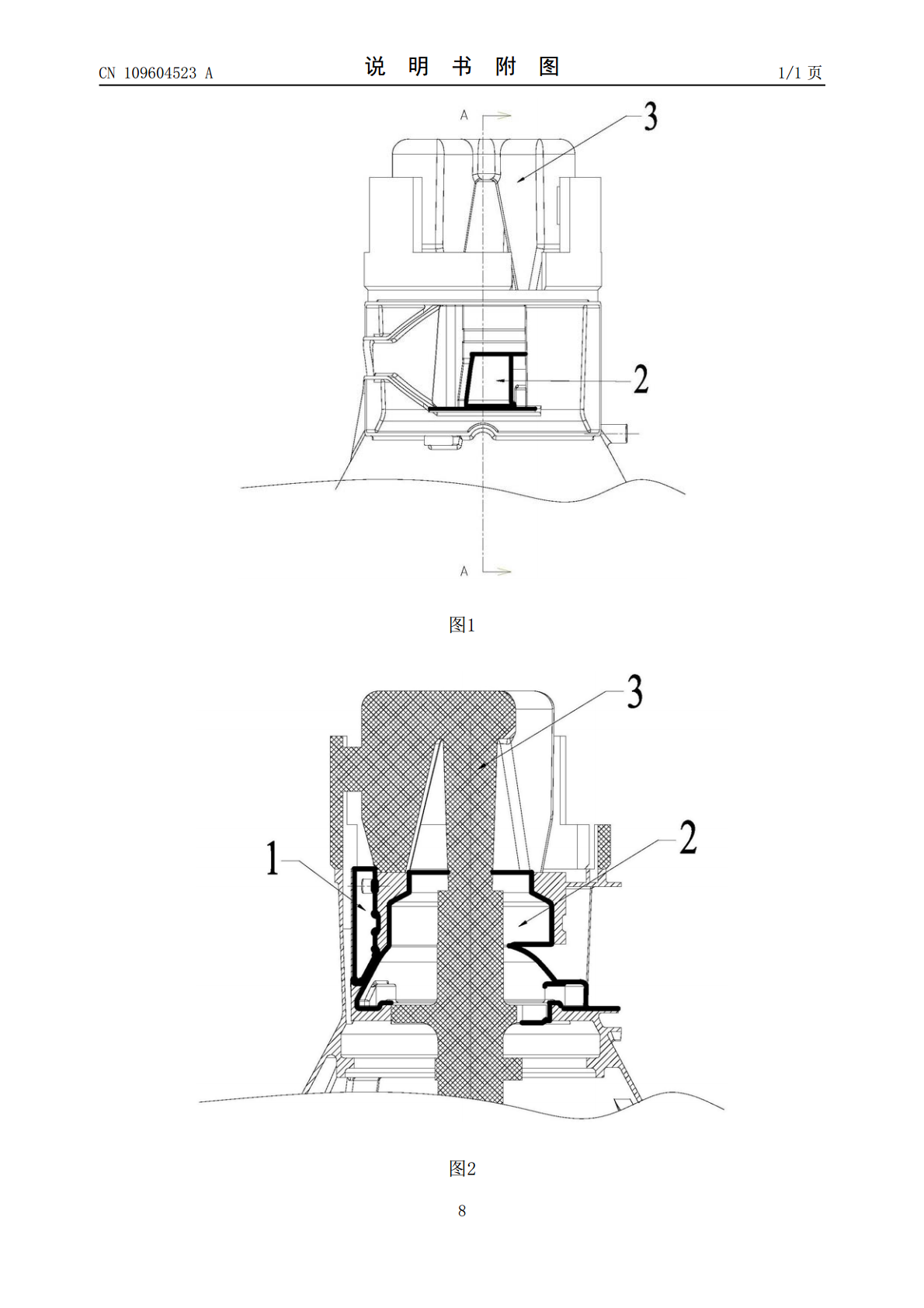

本发明公开了一种精密铸造型壳的制备方法、精密铸造铸件的制备方法及应用,精密铸造型壳的制备方法,型壳采用带有油腔和内圈一体结构的铸件制备获得,包括以下步骤:制备承力机匣蜡模,将蜡模组合浇道形成模组树;在模组树表面进行至少两层制壳,并预留盲腔端口和内圈开口;通过盲腔端口将堵槽材料填充至承力机匣的盲腔内并密封盲腔端口,干燥,形成盲腔内型壳;盲腔内型壳制备完成后,再在模组树表面进行至少两层制壳,并预留内圈开口;通过内圈开口将高冷效材料填充内圈并密封内圈开口,干燥,再在模组树表面进行至少一层制壳,脱蜡并烧结,获得型

一种精密铸造铸件的制备方法及应用.pdf

本发明实施例公开了一种精密铸造铸件的制备方法及应用,具体涉及铸造铸件技术领域,包括以下步骤:步骤一:选取生铁30‑50份、废钢10‑30份、回炉料5‑10份、铬铁2‑5份、锰铁2‑5份、钼铁1‑3份、钒铁2‑3份、硅铁2‑3份、碳粒2‑3份,通过加热溶解将其中的杂质滤除,然后根据不同金属熔点的不同,从低至高依次倒入金属物质,依次与主料进行融合,从而提高金属之间的融合效果,增加铸件的品质,直到所有金属溶解完毕,当熔炉到达最高温度时,将碳粉均匀的倒入金属溶液中,进行搅拌,当碳粉完全融入金属后,可以增加铸件的硬

一种不锈钢精密铸造型壳的制备方法.pdf

本发明公开了一种不锈钢精密铸造型壳的制备方法:S01,将增强组分原料与粘结剂混合,搅拌均匀后加入消泡剂和表面活性剂,持续搅拌并添加正丁醇,使增强组分中固体物体积百分比含量为70‑75%,得到增强组分;S02,结构组分的制备:将结构组分原料混合均匀;S03,将结构组分与增强组分混合、搅拌均匀,得到综合组分;S04,在蜡模上刷涂一层结构组分作为底层,撒砂干燥后涂刷一层综合组分作为中间层,撒砂干燥后再刷涂一层结构组分作为表层,干燥后得到型壳;型壳脱蜡后经焙烧、保温、随炉冷却后得到所需型壳。利用该制备方法制备出的

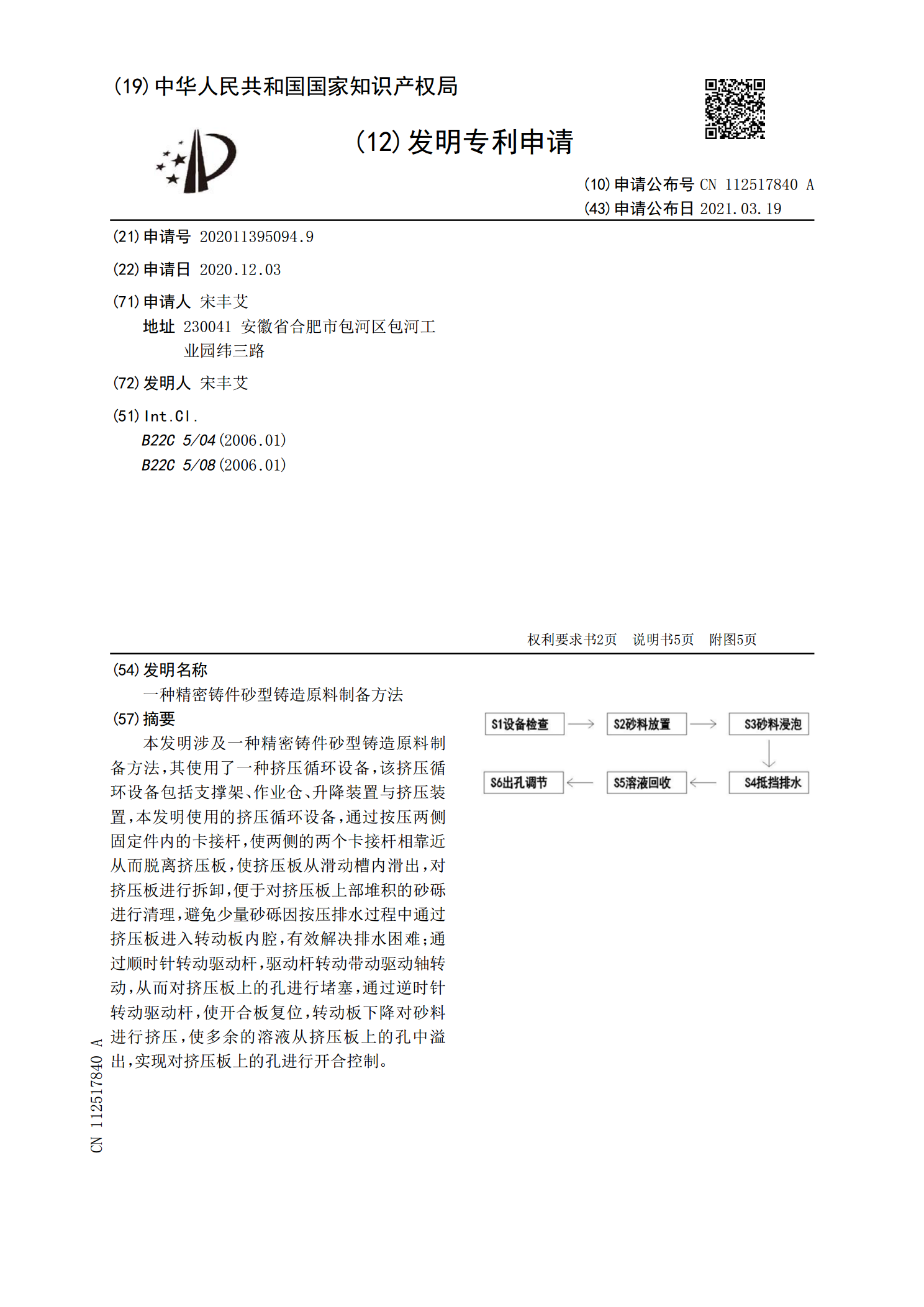

一种精密铸件砂型铸造原料制备方法.pdf

本发明涉及一种精密铸件砂型铸造原料制备方法,其使用了一种挤压循环设备,该挤压循环设备包括支撑架、作业仓、升降装置与挤压装置,本发明使用的挤压循环设备,通过按压两侧固定件内的卡接杆,使两侧的两个卡接杆相靠近从而脱离挤压板,使挤压板从滑动槽内滑出,对挤压板进行拆卸,便于对挤压板上部堆积的砂砾进行清理,避免少量砂砾因按压排水过程中通过挤压板进入转动板内腔,有效解决排水困难;通过顺时针转动驱动杆,驱动杆转动带动驱动轴转动,从而对挤压板上的孔进行堵塞,通过逆时针转动驱动杆,使开合板复位,转动板下降对砂料进行挤压,使

一种精密铸造用陶瓷型壳制备方法.pdf

本发明公开了一种精密铸造用陶瓷型壳制备方法,包括:1)将零件蜡模内腔各面向内收缩一定偏置距离,设计蜡模冷芯尺寸;2)在蜡模冷芯模具的各个面上增加一个或多个半球型凸台用于定位,且半球型凸台半径与偏置距离相同;3)采用中温蜡注射成型得到中温蜡蜡模冷芯;4)将中温蜡蜡模冷芯放入零件蜡模模具中,采用低温蜡注射成型得到包含中温蜡蜡模冷芯的低温蜡零件蜡模;5)将低温蜡零件蜡模组成蜡树;6)采用粘浆淋沙方式在蜡树上制备陶瓷型壳,然后将带蜡模的陶瓷型壳放入脱蜡釜中脱去蜡模。采用该方法能有效防止蜡模变形,在蜡模组装时无需设