用于炼钢转炉的补炉方法.pdf

努力****元恺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于炼钢转炉的补炉方法.pdf

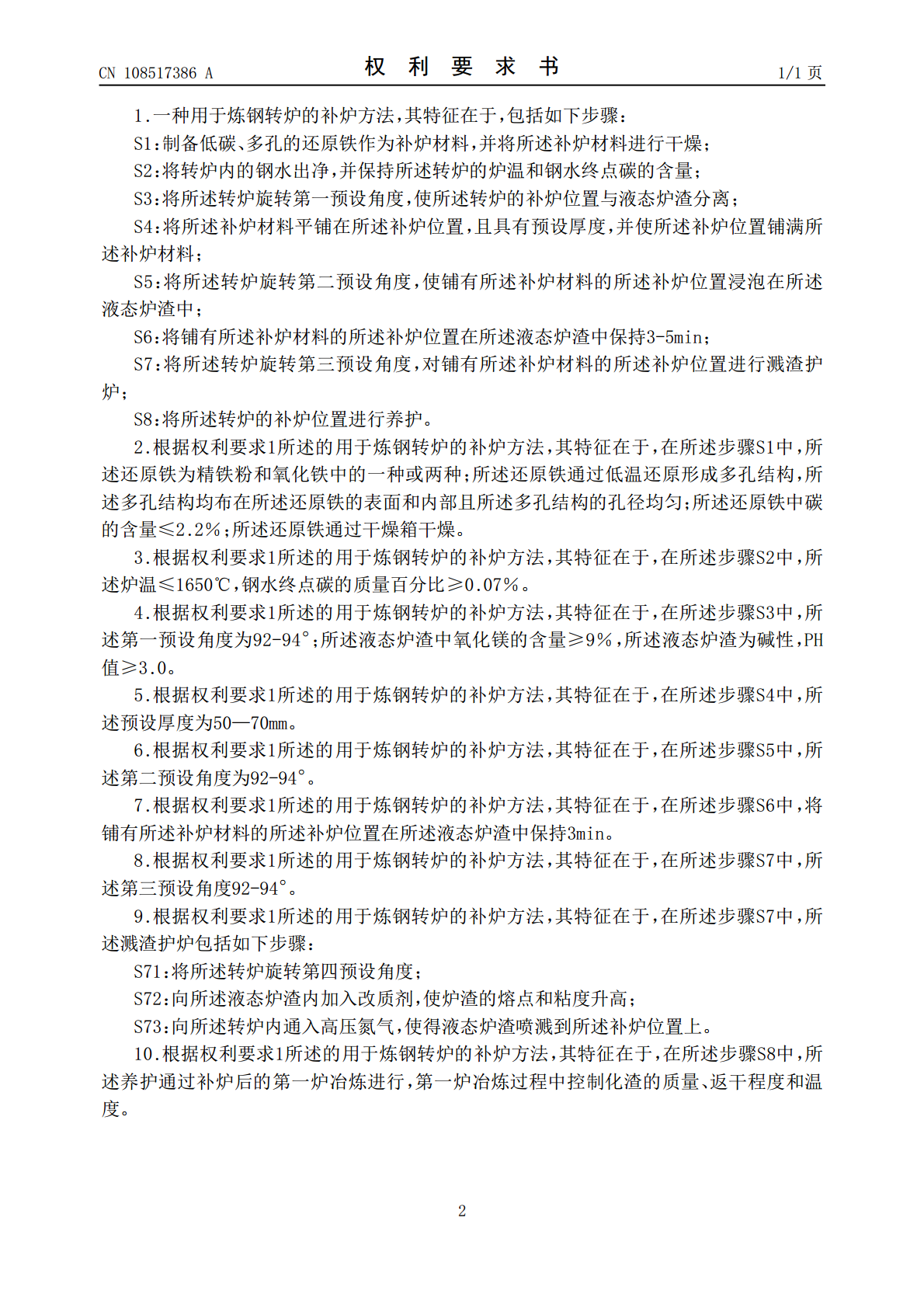

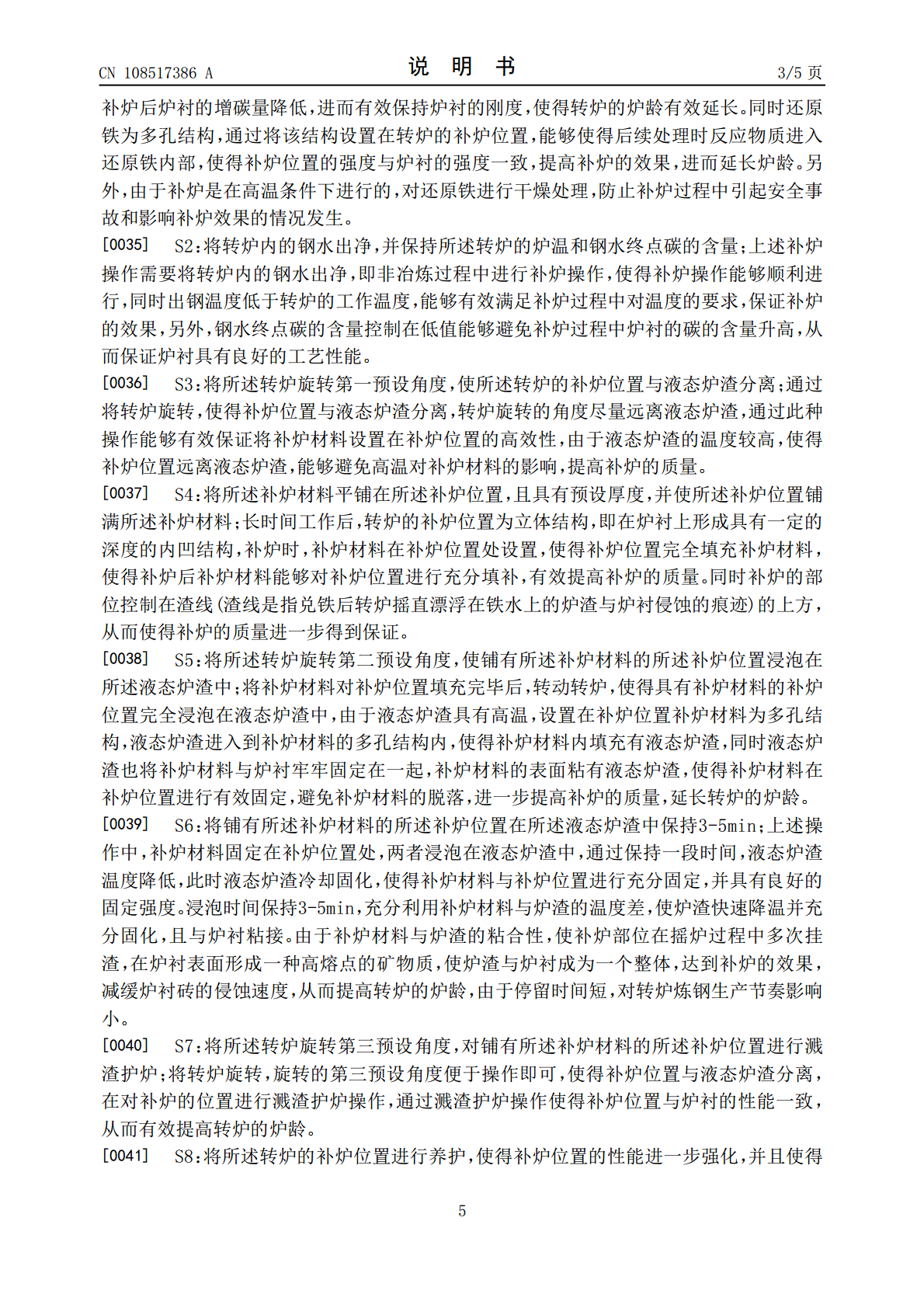

本发明公开了一种用于炼钢转炉的补炉方法,先将低碳、多孔的还原铁设置在补炉位置,再将补炉位置浸泡至液态炉渣中,并保持3min,再将补炉位置与液态炉渣分离,对补炉位置进行溅渣护炉操作,通过控制第一次冶炼的条件实现对补炉后的炉衬进行养护。本发明的有益效果是:①对炉衬的铁水冲刷处进行补炉,有效提高转炉的炉龄;②还原铁来源广泛,制备成本低,将还原铁作为补炉材料,在保证补炉效果的同时有效降低补炉的成本;③对补炉位置进行挂渣操作,使得炉衬表面形成耐高温层,从而提高补炉的效果;④补炉时间短,有效避免生产中断,保证了生产的

炼钢转炉补炉方法.pdf

本发明涉及转炉炼钢领域,尤其是一种便捷且高效率的实现补炉的炼钢转炉补炉方法,包括如下步骤:a、首先在炼钢结束后出尽钢水,并将钢渣留在待修复的已蚀损的转炉内;b、在转炉内加入铁粒,摇摆转炉并混和均匀形成铁粒与钢渣的混和物,随后通过调整转炉将铁粒与钢渣混合物放置在转炉的蚀损部位;c、停留一段时间后,将所述混和物与耐火砖粘结在一起,形成补炉层从而完成补炉。本发明充分利用炼钢转炉的钢渣,并结合转炉的结构特点,成功的实现了转炉高效的补炉作业。同时,本发明的操作过程中污染小、补炉效果佳,技术优势十分明显。本发明尤其适

转炉钢渣用于转炉炼钢的方法.pdf

本发明公开了一种转炉钢渣用于转炉炼钢的方法,涉及转炉炼钢领域,解决的技术问题是提供一种可降低炼钢成本,并提高炼钢效率的转炉钢渣用于转炉炼钢的方法,采用的技术方案是:包括以下步骤:S1将金属铁含量小于5%的钢渣进行破碎,再选取粒径为15~60mm、水分质量小于1%、单质磷质量不大于0.7%的钢渣块料;S2在转炉炼钢溅渣后或吹炼后1~10min内加入钢渣块料。本发明使炉渣熔点由1500℃降至1200~1300℃,炉渣中其他低熔点氧化物有助于加速活性石灰、高镁石灰的熔化,克服半钢转炉炼钢需额外加入酸性材料而造渣

一种用于转炉的快速补炉方法.pdf

本发明属于钢铁冶金炼钢技术领域,尤其涉及转炉工序,具体涉及一种用于转炉的快速补炉方法,本发明利用自流料和砖料各自的特点,将两者配合起来对溅渣形成的溅渣层的薄弱位置进行进一步的填补,形成防护层,增强了溅渣层的耐用性。镁砂材质自流料在炉内高温下能迅速熔化,并具有良好的流动性的特点,能在较短时间内流动填充到溅渣层细小凹坑位置,对炉衬薄弱位置进行维护。而镁碳材质的砖料耐高温、粒度合适,能够快速分布在炉衬溅渣层较大凹坑部位,发挥骨架的作用,在自流料的进一步填充作用下,形成更好的长效烧结层,起到维护炉衬的作用,经应用

炼钢转炉化炉底方法.pdf

本发明公开了一种炼钢转炉化炉底方法,涉及钢铁冶金技术领域,解决的技术问题是提供一种不会伤害转炉炉身且操作简单的炼钢转炉化炉底方法。本发明采用的技术方案是:炼钢转炉化炉底方法,包括以下步骤:S1.测量炉底厚度,确认需要化炉底;S2.将需要化炉底的转炉在出钢快结束时停止出钢,保留适量钢水使钢渣总量为转炉公称容量的4~8%;S3.将需要化炉底的转炉回到零位,对炉底进行充分吹氧,使炉内形成高氧化性钢渣;S4.向转炉炉内加入冷料并晃炉,最后将钢渣倒掉,化炉底操作结束。本发明通过化学侵蚀的方法化炉底,实施过程中几乎不