高硅非晶用原料纯铁及其生产方法.pdf

是你****岺呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高硅非晶用原料纯铁及其生产方法.pdf

本发明公开了一种高硅非晶用原料纯铁及其生产方法,其成分及其质量百分含量为:C≤0.0050%,Si0.6~1.0%,Mn≤0.06%,S≤0.006%,Al≤0.004%,Ti≤0.003%,O≤0.006%,N≤0.0060%,余量为Fe和不可避免的杂质。本原料纯铁高硅、低硫、低锰,具有高品质的特点,能满足生产非晶材料的应用。本方法利用现有装备依据脱硫、脱碳、脱氧、合金化等理论进行设计,采用脱硫→转炉→LF炉→RH炉→连铸的工艺路线,生产出高品质的高硅非晶用原料纯铁,具有成本低、产品品质高的特点。

非晶软磁薄带用非铝脱氧原料纯铁及其制备方法.pdf

本发明属于钢铁冶金技术领域,具体涉及一种非晶软磁薄带用非铝脱氧原料纯铁及其制备方法。通过铁水预处理脱硫、脱锰,获得低S、低Mn铁水;转炉采用全铁水装入,避免废钢带入杂质;冶炼过程采用双渣法进行深脱锰、脱磷;转炉出钢和精炼过程不对钢水和炉渣进行脱氧操作,维持钢水[O]含量,进一步脱锰、脱磷;在RH工序利用钢水中原始[O]在高真空度下自发进行脱碳反应,脱碳结束采用高纯硅铁替代铝对钢水进行脱氧,避免产生Al

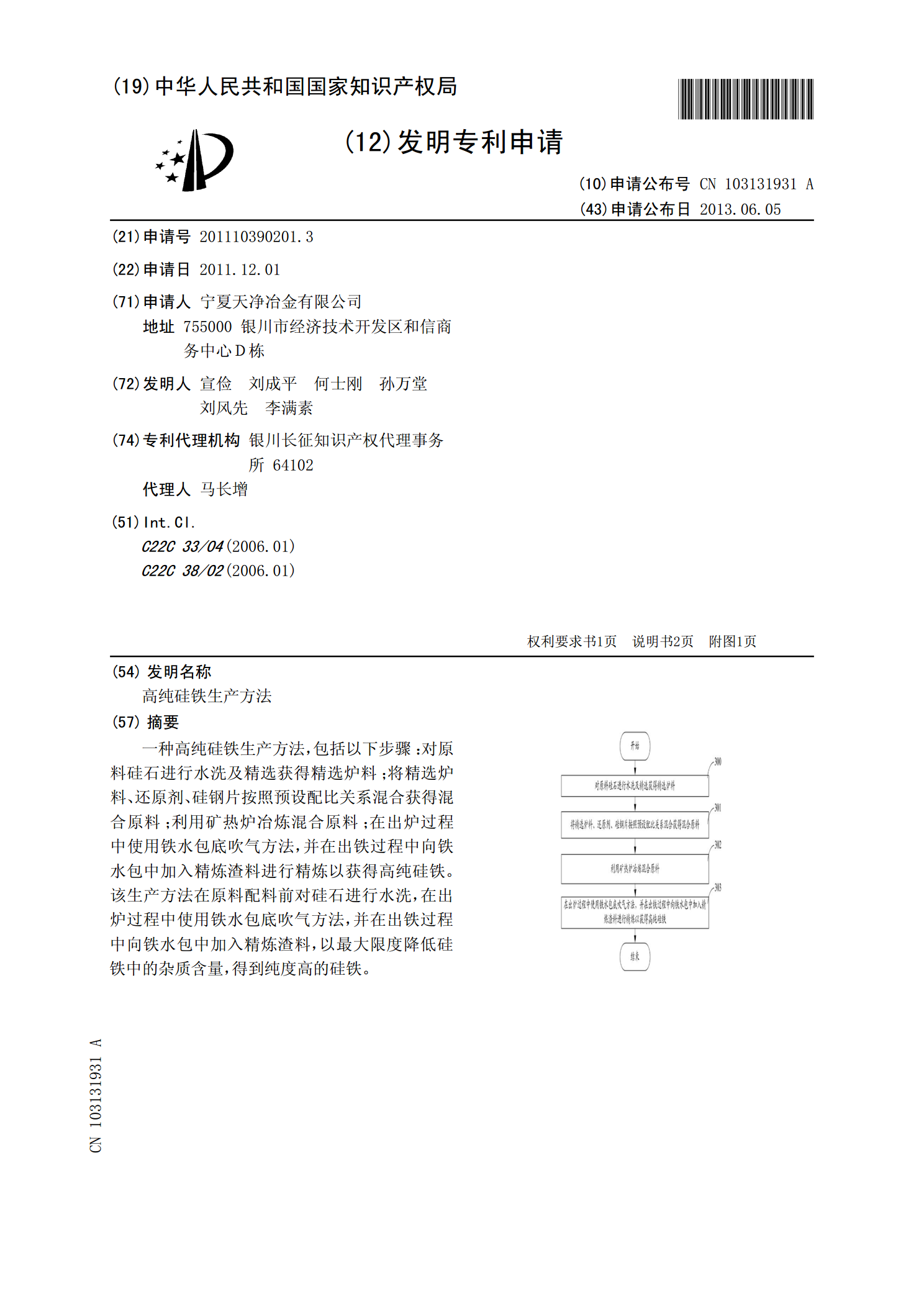

高纯硅铁生产方法.pdf

一种高纯硅铁生产方法,包括以下步骤:对原料硅石进行水洗及精选获得精选炉料;将精选炉料、还原剂、硅钢片按照预设配比关系混合获得混合原料;利用矿热炉冶炼混合原料;在出炉过程中使用铁水包底吹气方法,并在出铁过程中向铁水包中加入精炼渣料进行精炼以获得高纯硅铁。该生产方法在原料配料前对硅石进行水洗,在出炉过程中使用铁水包底吹气方法,并在出铁过程中向铁水包中加入精炼渣料,以最大限度降低硅铁中的杂质含量,得到纯度高的硅铁。

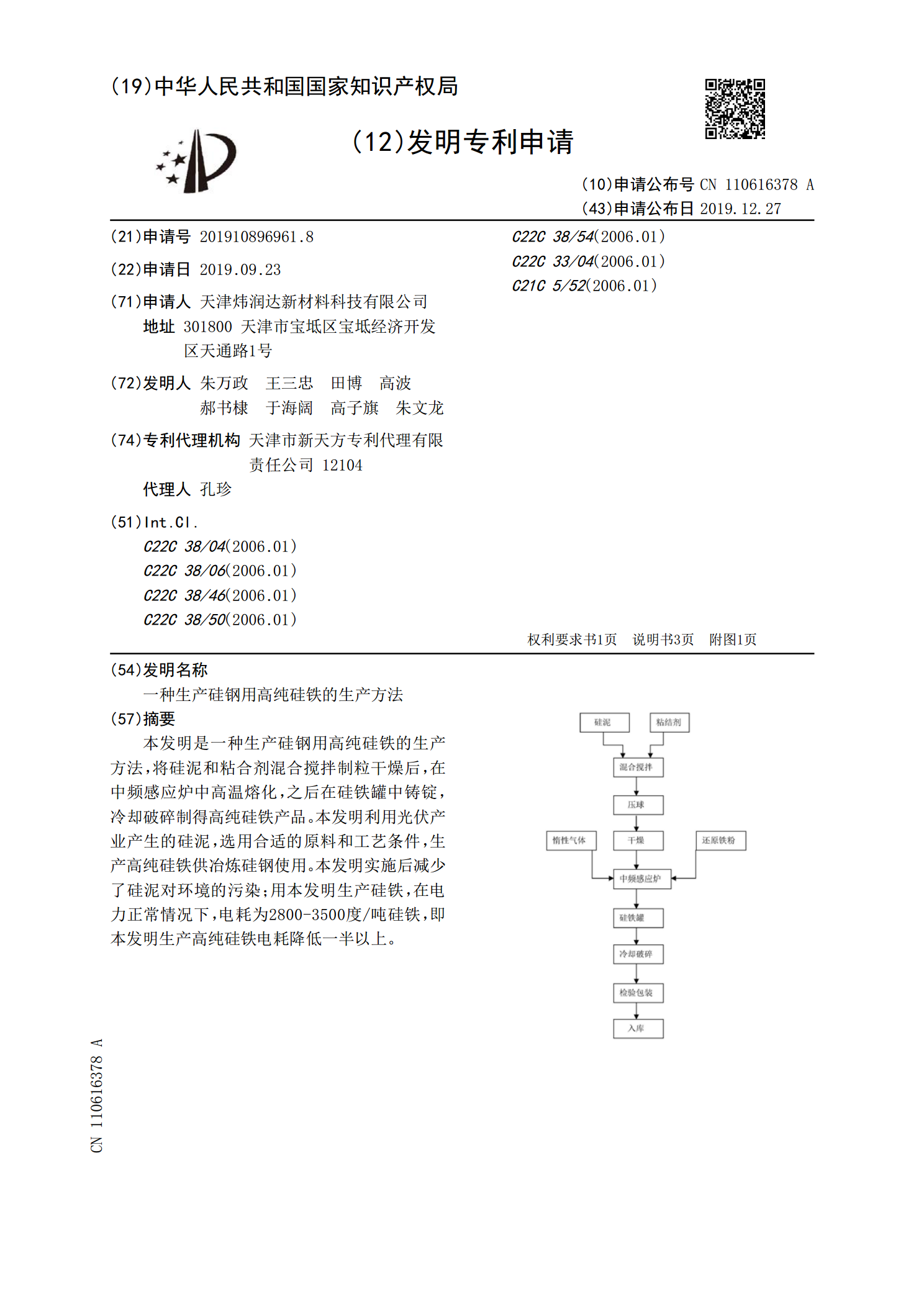

一种生产硅钢用高纯硅铁的生产方法.pdf

本发明是一种生产硅钢用高纯硅铁的生产方法,将硅泥和粘合剂混合搅拌制粒干燥后,在中频感应炉中高温熔化,之后在硅铁罐中铸锭,冷却破碎制得高纯硅铁产品。本发明利用光伏产业产生的硅泥,选用合适的原料和工艺条件,生产高纯硅铁供冶炼硅钢使用。本发明实施后减少了硅泥对环境的污染;用本发明生产硅铁,在电力正常情况下,电耗为2800‑3500度/吨硅铁,即本发明生产高纯硅铁电耗降低一半以上。

一种高纯硅铁生产用降钒方法.pdf

本发明公开了一种高纯硅铁生产用降钒方法,包括以下步骤:A、在硅石炉料中加入催化剂,并与硅石炉料充分混合;B、在冶炼炉中不断通入惰性气体;C、之后再硅铁熔液中加入精炼材料,并且继续不断通过惰性气体,本发明采用的降钒方法操作简单,能够有效的降低高纯硅铁中钒含量,提高了高纯硅铁机械强度、耐磨性和抗疲劳性能。