一种高韧性耐磨钢的制造方法.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高韧性耐磨钢的制造方法.pdf

本发明公开了一种高韧性耐磨钢的制造方法。它包括以下步骤:A、配料;B、熔炼:将熔炼炉抽真空,将步骤A所得配料放入真空熔炼炉进行熔炼;C、浇注;D、冷却:将步骤C所获得的铸件通过风冷冷却后,通过水冷冷却,然后通过冷凝装置冷凝;E、退火:将步骤D中冷却后的铸件进行打磨加工后加热,然后进行迅速水冷却;F、淬火:将铸造件加热进行淬火,淬火后及时进行回火。它具有以下有益效果:由于合理限定了碳的含量以及具体限定了铬、镍与碳之间的比例,与此同时,选择了合适比例的其他材料成分,由此制造出的护板具有非常好的韧性,还具有良好

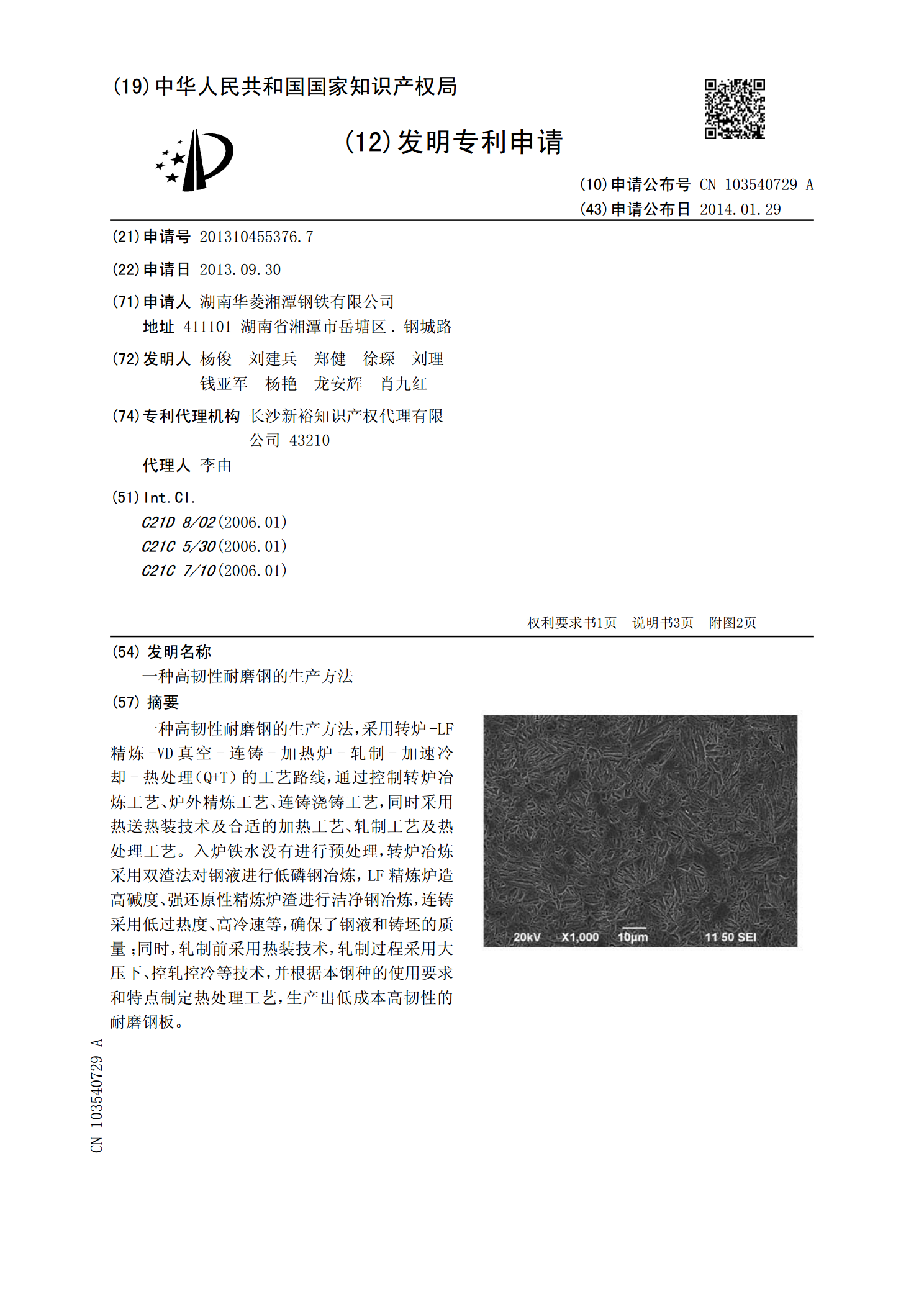

一种高韧性耐磨钢的生产方法.pdf

一种高韧性耐磨钢的生产方法,采用转炉-LF精炼-VD真空-连铸-加热炉-轧制-加速冷却-热处理(Q+T)的工艺路线,通过控制转炉冶炼工艺、炉外精炼工艺、连铸浇铸工艺,同时采用热送热装技术及合适的加热工艺、轧制工艺及热处理工艺。入炉铁水没有进行预处理,转炉冶炼采用双渣法对钢液进行低磷钢冶炼,LF精炼炉造高碱度、强还原性精炼炉渣进行洁净钢冶炼,连铸采用低过热度、高冷速等,确保了钢液和铸坯的质量;同时,轧制前采用热装技术,轧制过程采用大压下、控轧控冷等技术,并根据本钢种的使用要求和特点制定热处理工艺,生产出低成

一种具有优异冷弯性能高韧性耐磨钢及其制造方法.pdf

本发明提供了一种具有优异冷弯性能高韧性耐磨钢及其制造方法,该钢的成分按重量百分比计如下:C:0.30%~0.38%、Si:0.10%~0.25%、Mn:0.80%~1.60%、P≤0.010%、S≤0.003%、Mo:0.2%~0.4%、Ni:4.5%~5.5%、Cr:0.7%~1.5%、Ti:0.45%~0.55%、Als:0.015%~0.045%,N≤0.0060%,H≤0.0020%,余量为铁和不可避免的杂质;制造方法,包括铁水预处理、转炉冶炼、炉外精炼、模铸或连铸、加热、轧制、热处理;应用本发明

高韧性、高耐磨蚀性浆体管线用钢的制造方法.docx

高韧性、高耐磨蚀性浆体管线用钢的制造方法浆体管线是一种特殊设备,其重要性和应用范围不言而喻。然而,由于其特殊的使用场景和要求,常规的管线无法满足其需求。因此,浆体管线用钢的制造方法成为一个不可忽视的研究方向。1.高韧性浆体管线用钢的制造方法高韧性是浆体管线用钢的重要特性之一,它可以使钢材在遭受外力破坏时,不易断裂、开裂或爆裂,更好的抵抗机械损伤。为了提高浆体管线用钢的高韧性,需要采用以下方法:(1)配合合适的元素为了制造高韧性的浆体管线用钢,需要考虑钢中元素的配合比例和添加量。加入一定量的硅、锆、钒、钨可

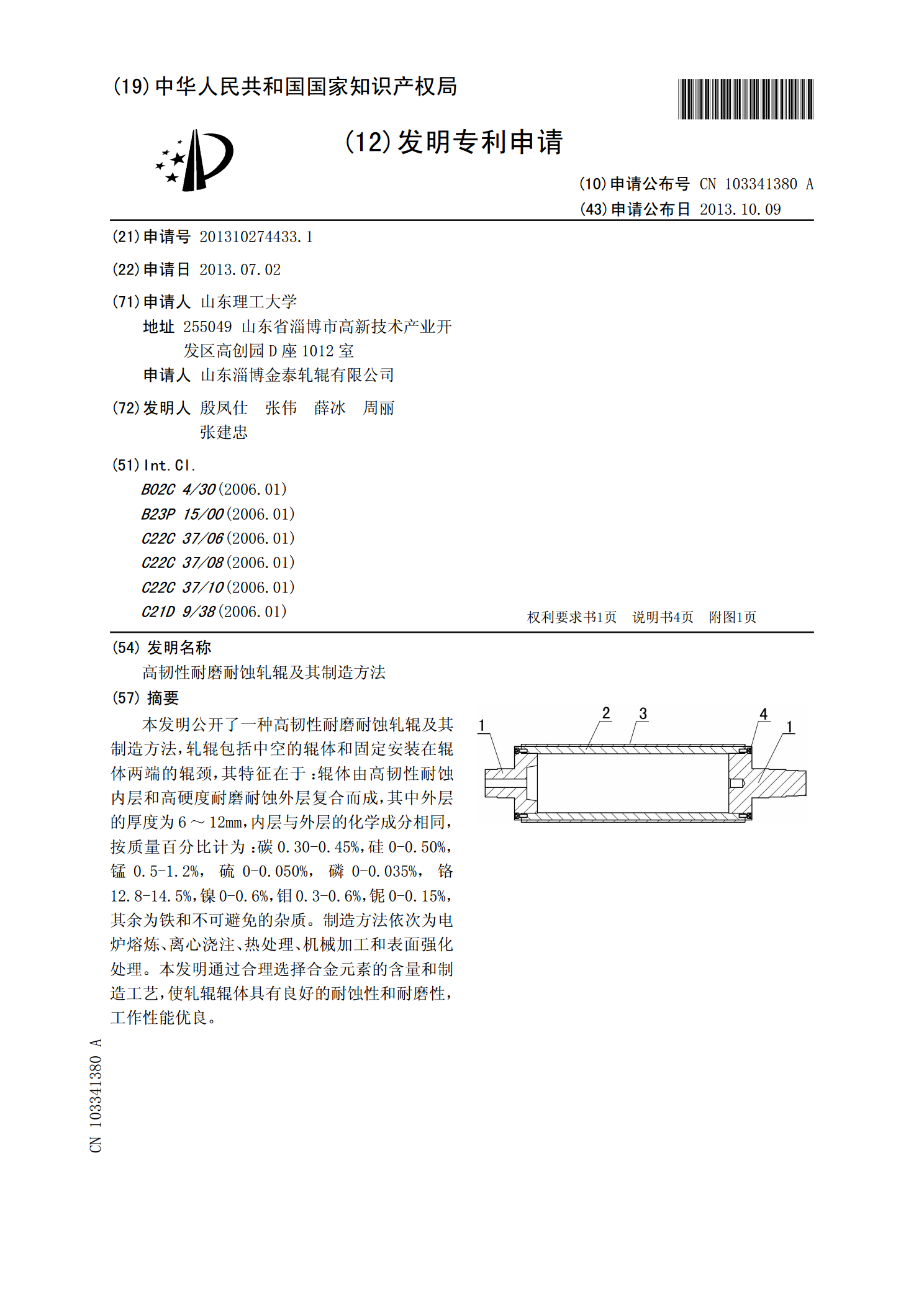

高韧性耐磨耐蚀轧辊及其制造方法.pdf

本发明公开了一种高韧性耐磨耐蚀轧辊及其制造方法,轧辊包括中空的辊体和固定安装在辊体两端的辊颈,其特征在于:辊体由高韧性耐蚀内层和高硬度耐磨耐蚀外层复合而成,其中外层的厚度为6~12mm,内层与外层的化学成分相同,按质量百分比计为:碳0.30-0.45%,硅0-0.50%,锰0.5-1.2%,硫0-0.050%,磷0-0.035%,铬12.8-14.5%,镍0-0.6%,钼0.3-0.6%,铌0-0.15%,其余为铁和不可避免的杂质。制造方法依次为电炉熔炼、离心浇注、热处理、机械加工和表面强化处理。本发明通