一种利用感应炉制备碳化硅粉体的方法.pdf

是笛****加盟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用感应炉制备碳化硅粉体的方法.pdf

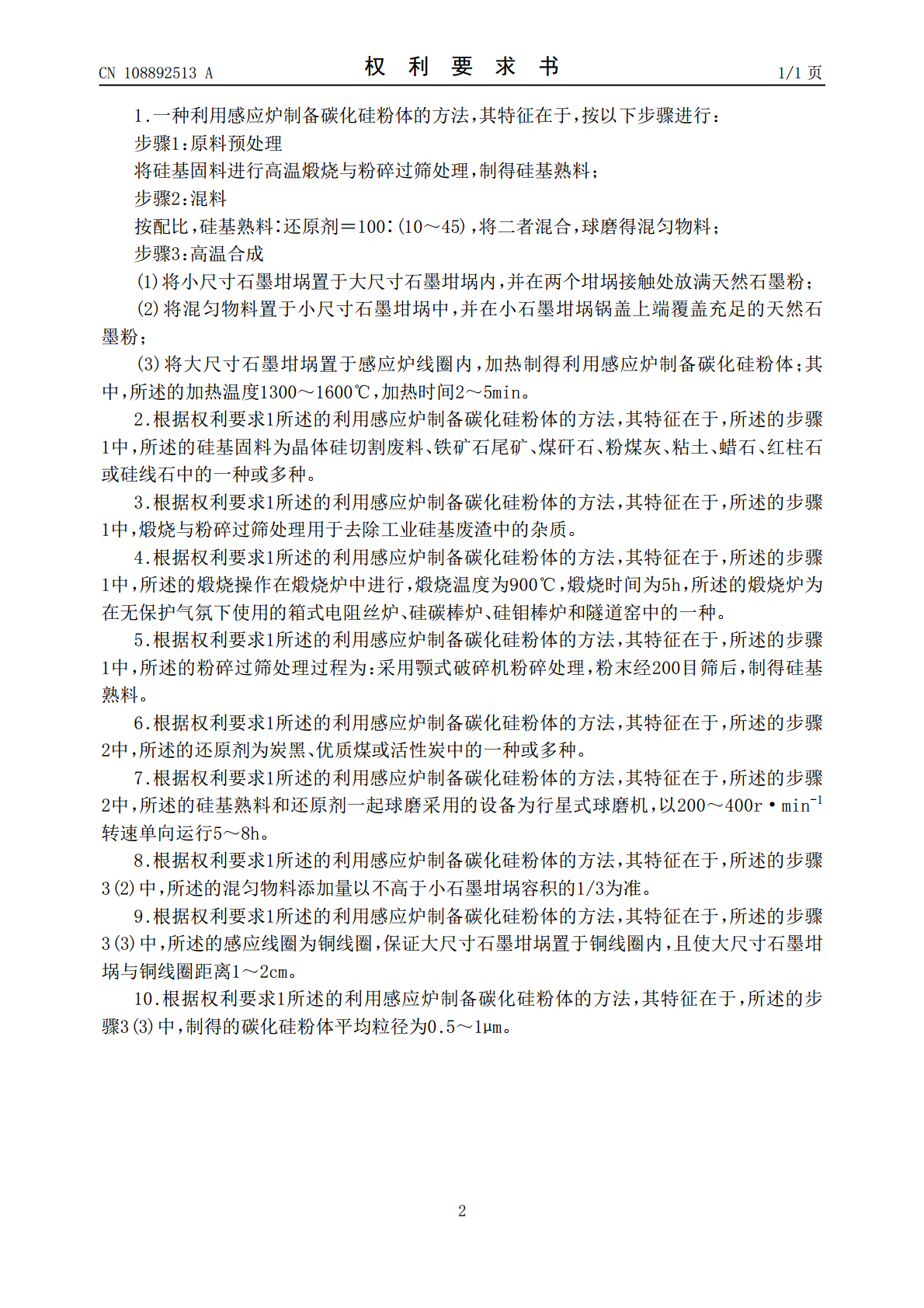

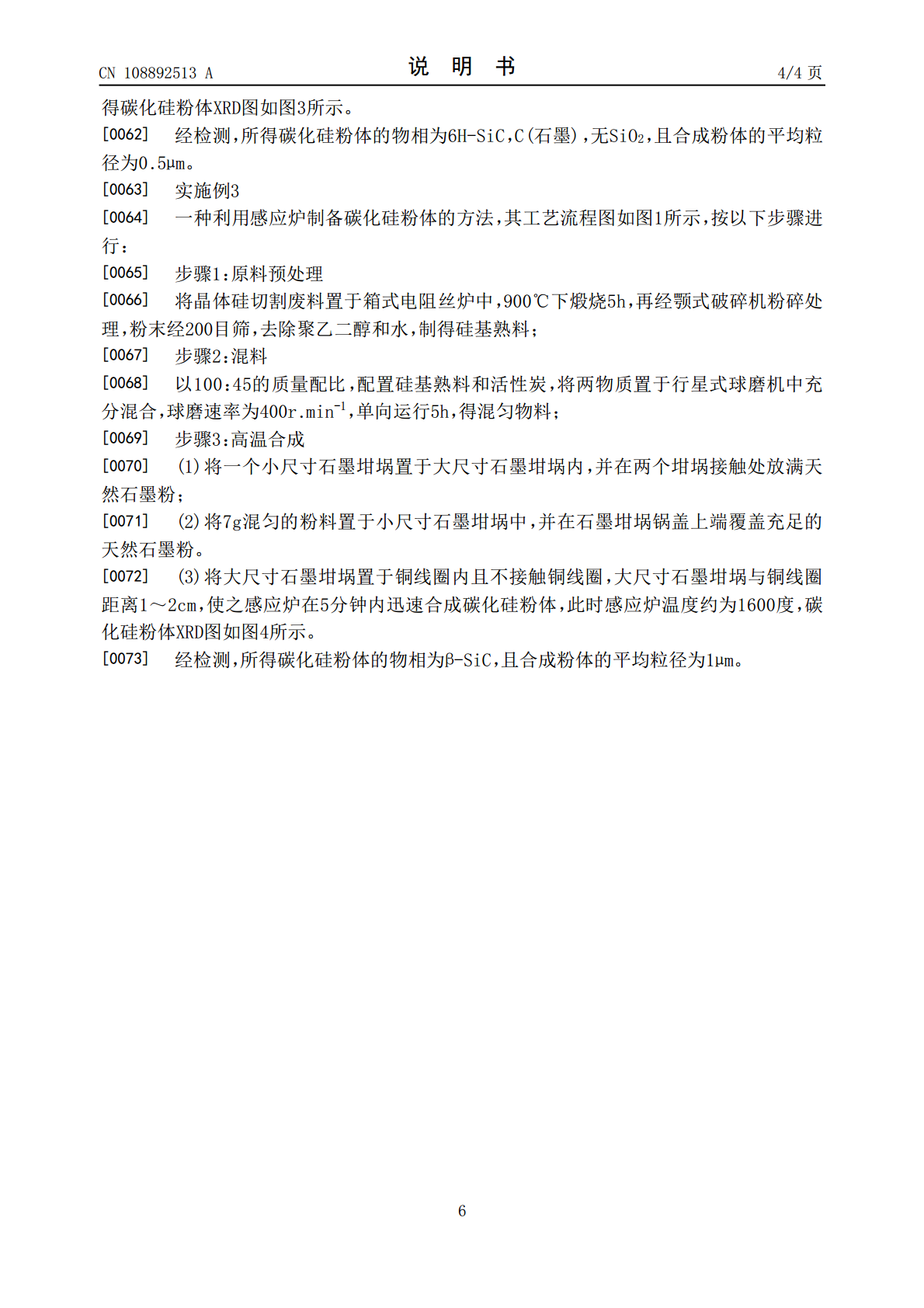

本发明的一种利用感应炉制备碳化硅粉体的方法,包括步骤如下:步骤1,将硅基固料进行高温煅烧与粉碎过筛处理,制得硅基熟料;步骤2,按配比,硅基熟料∶还原剂=100∶(10~45),将二者混合,球磨得混匀物料;步骤3,(1)将小尺寸石墨坩埚置于大尺寸石墨坩埚内,并在两个坩埚接触处放满天然石墨粉;(2)将混匀物料置于小尺寸石墨坩埚中,并在小石墨坩埚锅盖上端覆盖充足的天然石墨粉;(3)将大尺寸石墨坩埚置于感应炉线圈内,在1300~1600℃温度下,加热2~5min制得利用感应炉制备碳化硅粉体。该方法实现了硅基固料的

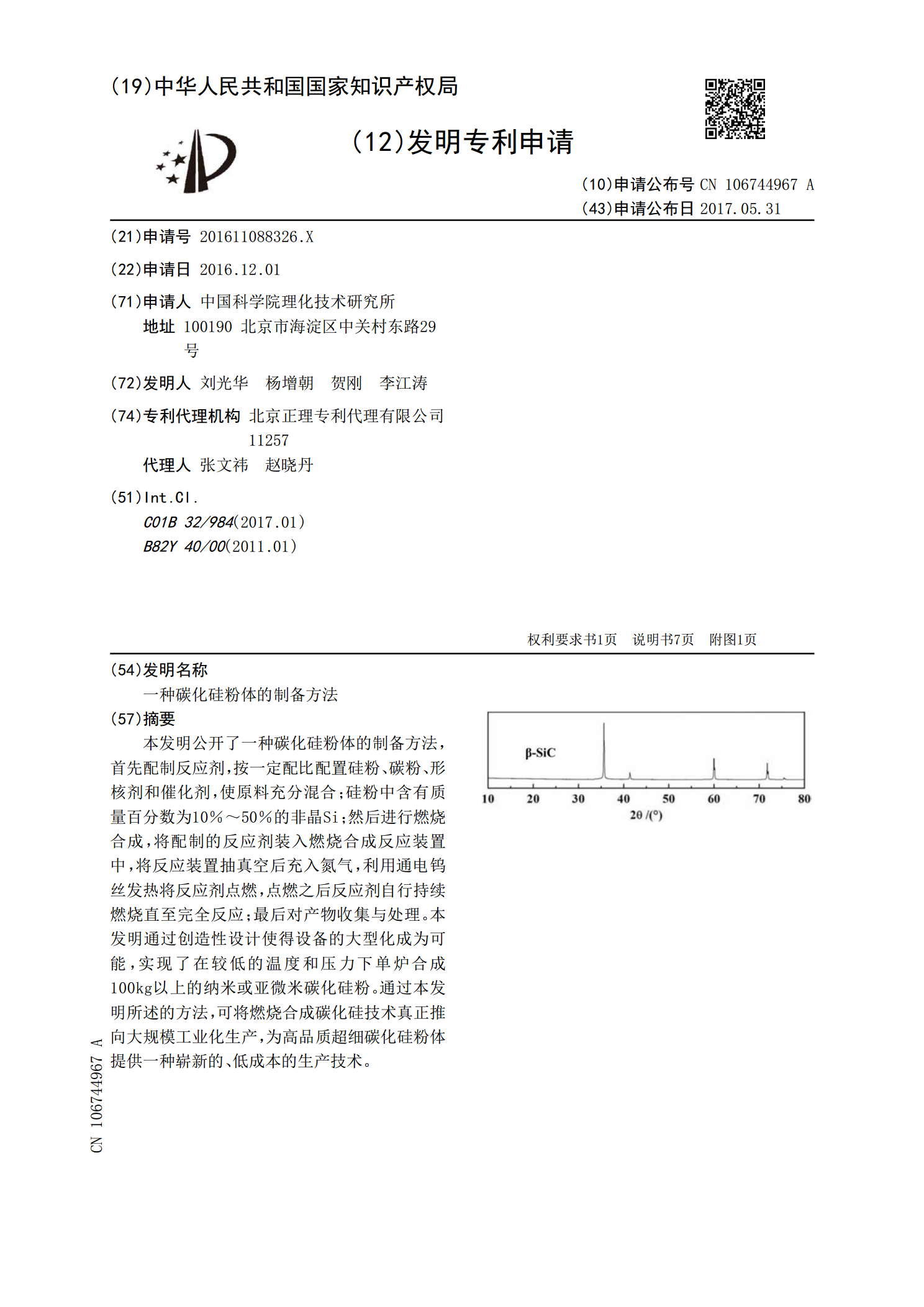

一种碳化硅粉体的制备方法.pdf

本发明公开了一种碳化硅粉体的制备方法,首先配制反应剂,按一定配比配置硅粉、碳粉、形核剂和催化剂,使原料充分混合;硅粉中含有质量百分数为10%~50%的非晶Si;然后进行燃烧合成,将配制的反应剂装入燃烧合成反应装置中,将反应装置抽真空后充入氮气,利用通电钨丝发热将反应剂点燃,点燃之后反应剂自行持续燃烧直至完全反应;最后对产物收集与处理。本发明通过创造性设计使得设备的大型化成为可能,实现了在较低的温度和压力下单炉合成100kg以上的纳米或亚微米碳化硅粉。通过本发明所述的方法,可将燃烧合成碳化硅技术真正推向大规

一种碳化硅粉体及其制备方法.pdf

本发明具体涉及一种碳化硅粉体及其制备方法。其技术方案是:先以5~20wt%的纳米二氧化硅或硅微粉、0.5~2.5wt%的炭黑或土状石墨粉、70~88wt%的碱金属氯化物和5~15wt%的铝粉为原料,混合均匀;再将混合均匀的原料置入管式电炉内,在氩气气氛下以4~10℃/min的升温速率升至800~1000℃,保温2~10小时;然后将所得产物放入浓度为2~5mol/L的硝酸中浸泡3~8小时,过滤,去离子水清洗至清洗液pH值为7.0,110℃干燥8~24小时,即得碳化硅粉体。本发明具有反应温度低、工艺简单、合成

一种利用废弃线路基板制备碳化硅粉体材料的方法.pdf

本发明提供了一种利用废弃线路基板制备碳化硅粉体材料的方法。包括以下步骤:将废弃线路基板破碎、分选出铜粉后,将剩余的基板粉碎后,酸洗,烘干;在惰性气体保护下,于200~900℃热解0.1~3h,再冷却至室温,得到热解产物;将上述热解产物放入石墨炉中,在惰性气体保护下,于1000~2000℃进行碳热还原0.1~10h,冷却、研磨,得到碳热还原产物;对上述碳热还原产物进行酸洗后,水洗至中性,烘干、研磨,即可得到碳化硅粉体材料。本发明以废弃线路基板作原料,提供了一个经济有效的SiC粉体合成路径,也可在一定程度

一种碳化锆-碳化硅复合粉体及其制备方法.pdf

本发明涉及一种碳化锆-碳化硅复合粉体及其制备方法。其技术方案是:将80~91wt%卤化物粉、4~12wt%锆英石粉、0.5~2.5wt%炭粉和2~10wt%镁粉混合,置于电炉中,在氩气气氛下以2~8℃/min的速率升温至1000~1250℃,保温2~6小时;再将用蒸馏水洗涤后的产物放入浓度为2.0~4.0mol/L的盐酸中浸泡3~8小时,过滤,用去离子水清洗过滤后的产物,清洗至清洗液中用硝酸银检测无沉淀产生,在45~55℃条件下干燥11~24小时,得碳化锆-碳化硅复合粉体。本发明具有反应温度低、成本低、合