一种金刚石线锯切割硅片的表面相变处理方法.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金刚石线锯切割硅片的表面相变处理方法.pdf

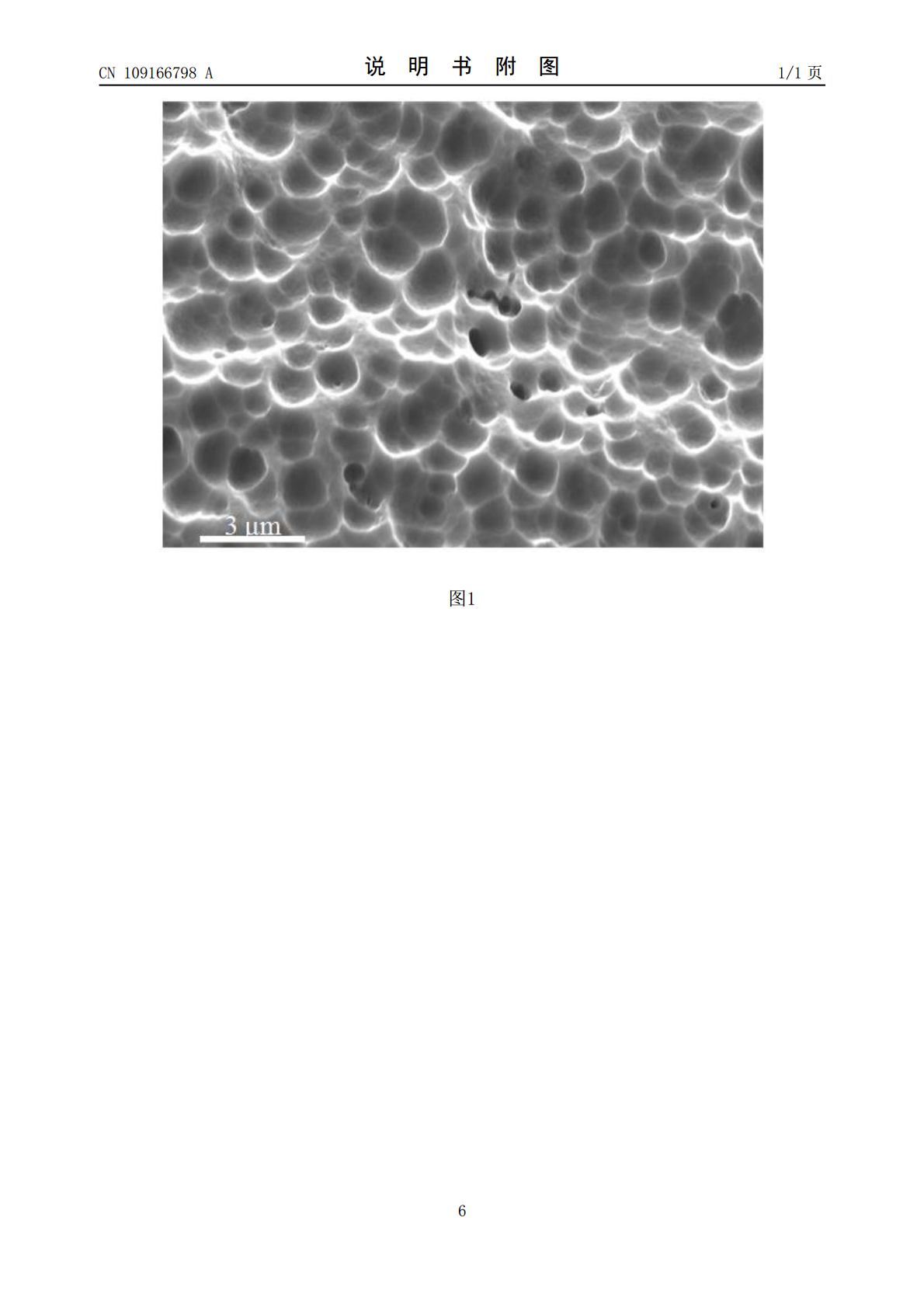

一种金刚石线锯切割硅片的表面相变处理方法,包括单晶硅片与多晶硅片,其特征是将金刚石线锯切割硅片在氮‑氢或氩‑氢混合气氛中以≥30℃/min的速率加热到600~1100℃温度,保温0.5~3小时,然后随炉降温至炉。本发明可使金刚石线锯切割硅片适合于常规湿法制绒,制绒后多晶硅片表面光反射率降低到19~21%水平,如表1所示;所得多晶硅绒面微观形貌均匀、圆整,切割纹痕消除,如图1所示;制绒后单晶硅表面光反射率降低到11~12%水平,所得单晶硅绒面微观形貌发布均匀。本方法过程简单易行,成本低廉,适合于规模化生产应

一种基于图像处理的线锯切割单晶硅片全表面线粗糙度预测方法.pdf

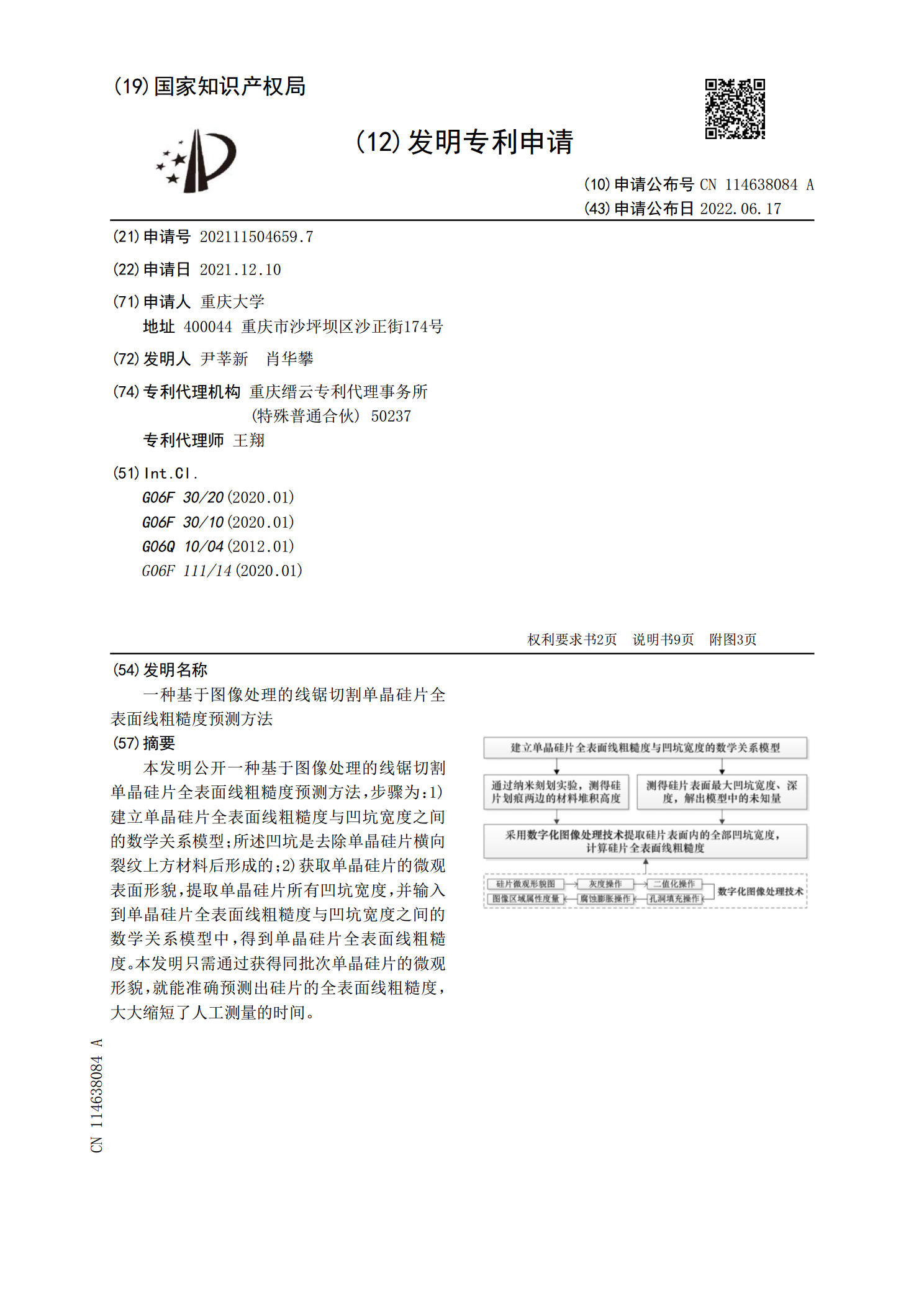

本发明公开一种基于图像处理的线锯切割单晶硅片全表面线粗糙度预测方法,步骤为:1)建立单晶硅片全表面线粗糙度与凹坑宽度之间的数学关系模型;所述凹坑是去除单晶硅片横向裂纹上方材料后形成的;2)获取单晶硅片的微观表面形貌,提取单晶硅片所有凹坑宽度,并输入到单晶硅片全表面线粗糙度与凹坑宽度之间的数学关系模型中,得到单晶硅片全表面线粗糙度。本发明只需通过获得同批次单晶硅片的微观形貌,就能准确预测出硅片的全表面线粗糙度,大大缩短了人工测量的时间。

一种金刚石线锯切割单、多晶硅片的清洗方法.pdf

本发明涉及一种金刚石线锯切割单、多晶硅片的清洗方法。该方法包括下列步骤:步骤一:酸洗液、碱煮液的准备,操作人员准备氢氟酸、硝酸、氢氧化钠以及纯水,留以待用;步骤二:硅料分选,操作人员把硅料分成A类硅料、B类硅料、C类硅料、D类硅料、E类硅料以及F类硅料,留以待用;步骤三:A类硅料酸洗;步骤四:B类硅料酸洗;步骤五:C类硅料酸洗;步骤六:D类硅料酸洗;步骤七:E类硅料酸洗;步骤八:F类硅料酸洗;步骤九:已清洗的硅料烘干。由于操作人员将硅料分成A类硅料、B类硅料、C类硅料、D类硅料、E类硅料和F类硅料,操作人

金刚石线锯切割方法及切割设备.pdf

本发明公开了一种金刚石线锯切割方法及设备,是用环形金刚石线锯对晶锭工件进行切割,所述环形金刚石线锯环绕于若干水平导轮上并用张紧机构张紧,在导轮之一的主动轮带动下环形金刚石线锯高速运转,环形金刚石线锯在升降机构带动下向下进给切割晶锭工件和向上退刀;所述环形金刚石线锯在切割过程中,所述晶锭工件由旋转机构带动绕自身轴单向旋转。本发明的环形金刚石线锯具有较高的线速度,工件单向连续旋转时金刚石线锯与晶锭工件之间为点接触式切割,金刚石颗粒可以更容易压入被切割材料中,因此具有普通金刚石线切割约10倍的切割效率。

一种基于图像处理的线锯切割单晶硅片全表面线粗糙度预测方法.pdf

本发明公开一种基于图像处理的线锯切割单晶硅片全表面线粗糙度预测方法,步骤为:1)建立单晶硅片全表面线粗糙度与凹坑宽度之间的数学关系模型;所述凹坑是去除单晶硅片横向裂纹上方材料后形成的;2)获取单晶硅片的微观表面形貌,提取单晶硅片所有凹坑宽度,并输入到单晶硅片全表面线粗糙度与凹坑宽度之间的数学关系模型中,得到单晶硅片全表面线粗糙度。本发明只需通过获得同批次单晶硅片的微观形貌,就能准确预测出硅片的全表面线粗糙度,大大缩短了人工测量的时间。