一种异形锻件的热处理方法.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种异形锻件的热处理方法.pdf

一种异形锻件的热处理方法,具体包括以下步骤:步骤一:异形锻件出炉后空冷至室温,然后摆放在传递装置上;步骤二:由传递装置将异形锻件运送至第一工位进行一次加热;步骤三:将步骤二中得到的异形锻件继续二次加热;步骤四:将步骤三中得到的异型锻件由传递装置运送至第二工位进行淬火,完成后取出进行空冷;步骤五:异型锻件由传递装置运送至第三工位,进行回火;步骤六:将步骤五中得到的异形锻件由传递装置运送至第四工位进行水冷降温;步骤七:将冷却后的异形锻件由传递装置运送至第五工位,进行吹干风冷再空冷至室温。本方法可以最大程度地提

一种异形锻件的热处理方法.pdf

本发明涉及一种异形锻件的热处理方法,包括以下步骤:S1:异形锻件出炉后等间距地摆放在传递装置上,由传递装置将异形锻件运送至第一工位加热;S2:异形锻件加热后,由传递装置运送至第二工位,在低温浴盐中淬火,此阶段停留2min-5min中;S3:异形锻件由传递装置运送至第三工位,在第三工位进行自然冷却;S4:异形锻件由传递装置运送至第四工位,进行清洗风干;S5:异型锻件由传递装置运送至第五工位,进行回火。本发明通过传递装置,将各个工位联系在一起,由传递装置一次性运送到位,避免了人工操作导致的烫伤等的危害。

一种异形锻件的热处理工艺.pdf

一种异形锻件的热处理工艺,包括以下步骤:1)异形锻件出炉摆放、2)淬火、3)回火;本发明,在淬火加热过程中采用半封闭加气体保护措施,确保锻件表面在加热过程中不氧化、不脱碳,温度控制采用全自动数显仪表,多点监控,确保炉温相对一致均匀。使返工率由50%降为0,立式摆放加热,产品有效受热面积明显增大,加热时间缩短,单位时间内的生产效率得到大大提高。

一种锻件热处理方法.pdf

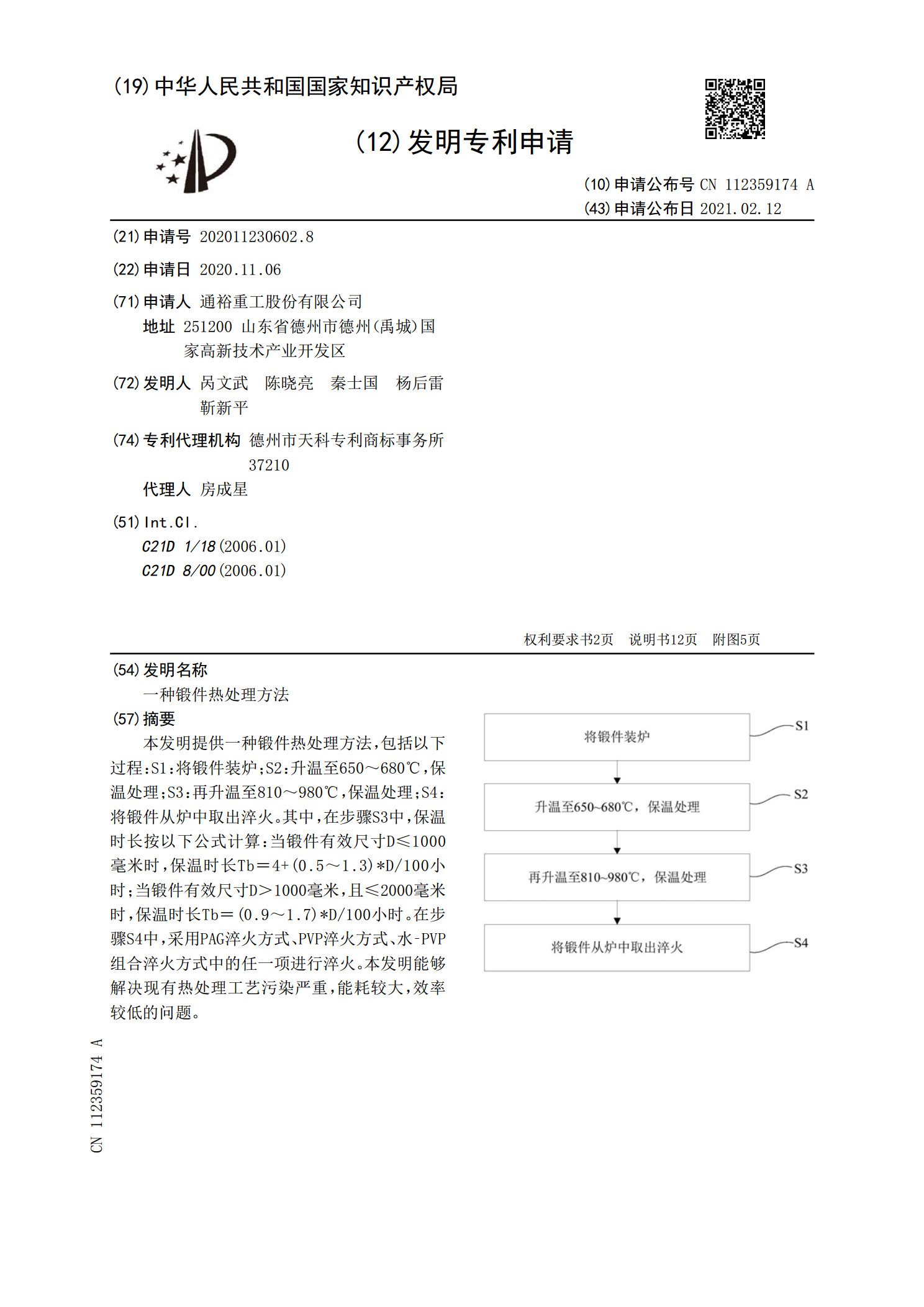

本发明提供一种锻件热处理方法,包括以下过程:S1:将锻件装炉;S2:升温至650~680℃,保温处理;S3:再升温至810~980℃,保温处理;S4:将锻件从炉中取出淬火。其中,在步骤S3中,保温时长按以下公式计算:当锻件有效尺寸D≤1000毫米时,保温时长Tb=4+(0.5~1.3)*D/100小时;当锻件有效尺寸D>1000毫米,且≤2000毫米时,保温时长Tb=(0.9~1.7)*D/100小时。在步骤S4中,采用PAG淬火方式、PVP淬火方式、水‑PVP组合淬火方式中的任一项进行淬火。本发明能够解

一种锻件悬挂式热处理装置及热处理方法.pdf

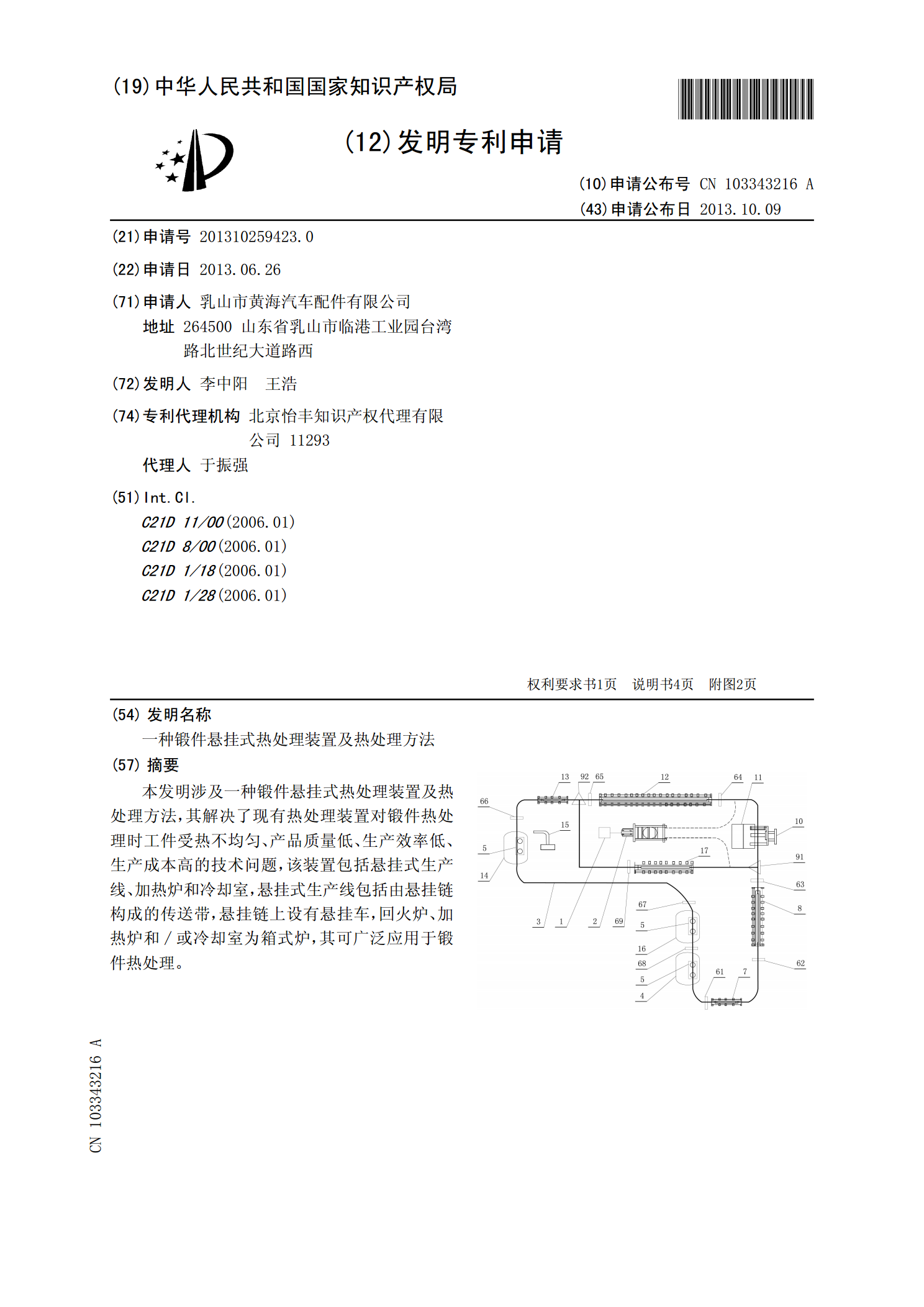

本发明涉及一种锻件悬挂式热处理装置及热处理方法,其解决了现有热处理装置对锻件热处理时工件受热不均匀、产品质量低、生产效率低、生产成本高的技术问题,该装置包括悬挂式生产线、加热炉和冷却室,悬挂式生产线包括由悬挂链构成的传送带,悬挂链上设有悬挂车,回火炉、加热炉和/或冷却室为箱式炉,其可广泛应用于锻件热处理。