炼钢余热回收利用系统.pdf

闪闪****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

炼钢余热回收利用系统.pdf

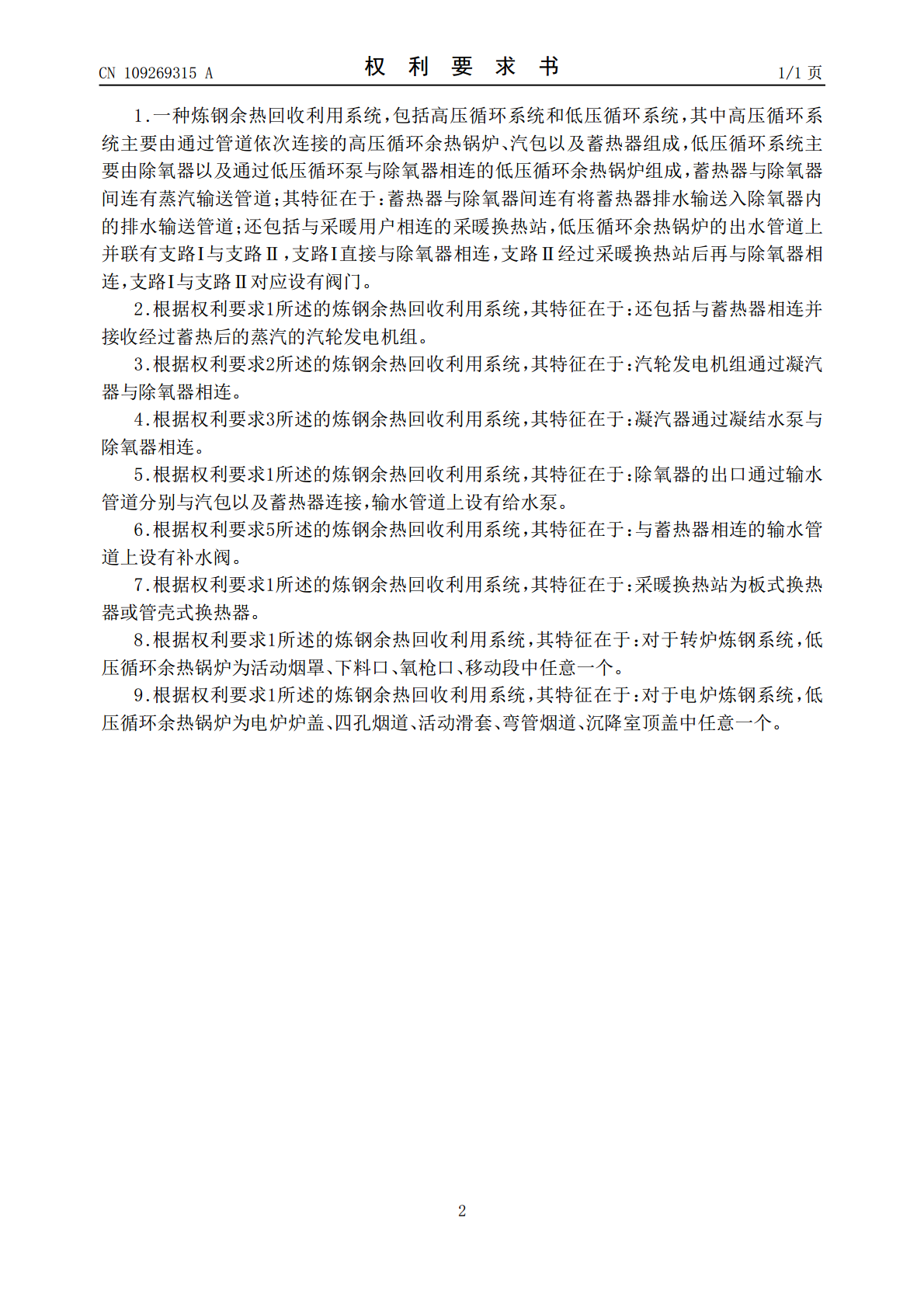

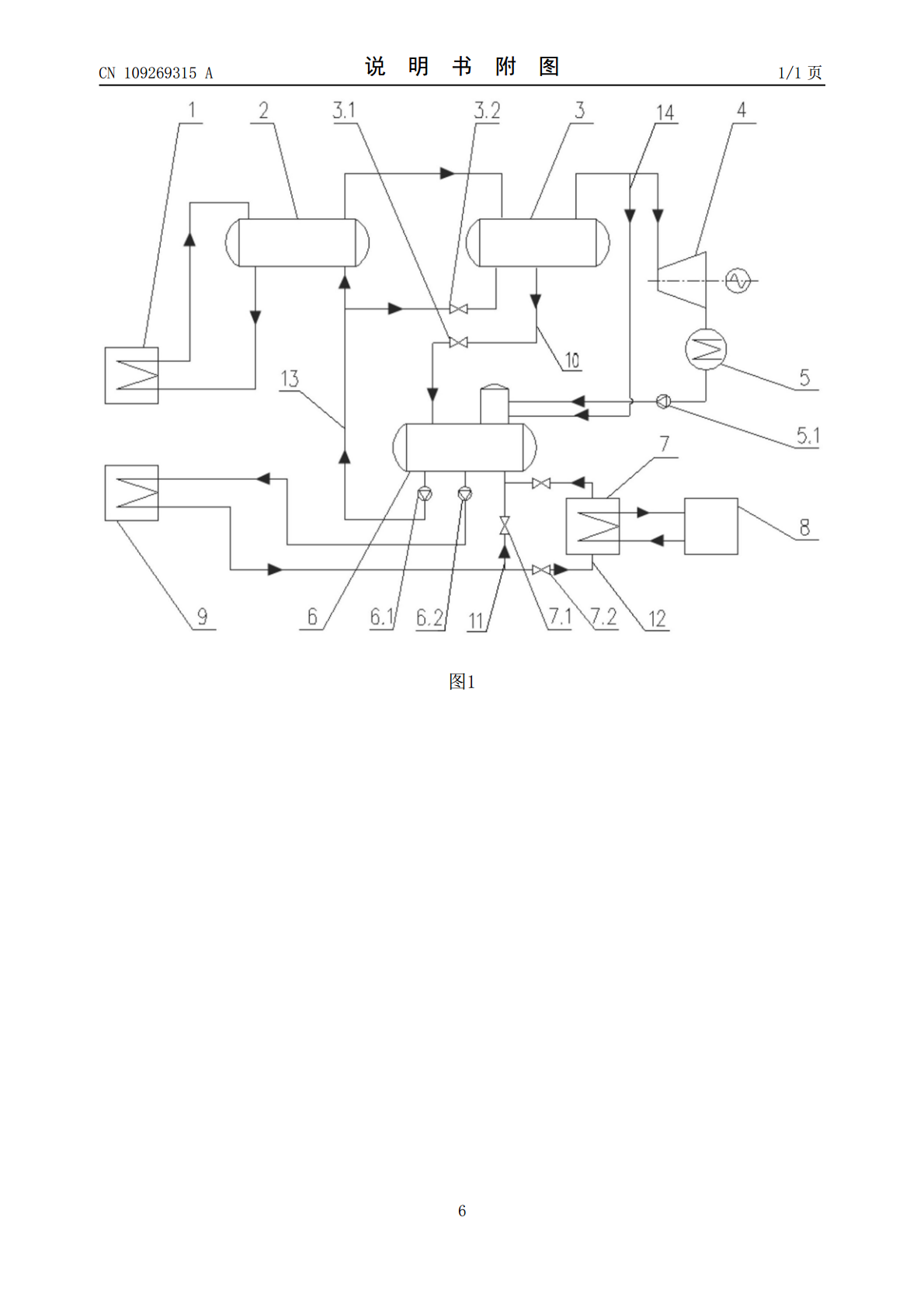

本发明公开了一种炼钢余热回收利用系统,本系统将蓄热器排水送入除氧器,可回收软水并充分利用了排水的热量。并且利用低压循环余热锅炉产生的热量辅助除氧器内热水的除氧进而可减少除氧蒸汽的消耗。在采暖季,经低压循环余热锅炉的热水进入采暖换热站进行热交换,可将采暖水加热,进而利用低压循环余热锅炉回收的热量进行供暖。通过本系统,可充分实现热量的梯级利用,降低系统的软水损失,降低环境污染。

炼钢烟气余热资源的回收及利用.docx

炼钢烟气余热资源的回收及利用炼钢烟气余热资源的回收及利用摘要:炼钢烟气中的余热资源是一种非常宝贵的能源资源,通过回收和利用炼钢烟气中的余热,不仅可以提高能源利用效率,还可以减少环境污染和减少能源消耗。本文主要探讨了炼钢烟气余热资源的回收和利用途径,包括余热锅炉、余热发电等,并对其优势和存在的问题进行了详细分析。通过对炼钢烟气余热资源的回收和利用的研究和实践,可以促进炼钢工业的可持续发展。关键词:炼钢烟气;余热资源;回收利用;环境保护引言:炼钢过程中,大量的烟气会产生大量的高温热能。传统的钢铁厂通常将这些烟

一种炼钢炉渣余热的回收利用系统.pdf

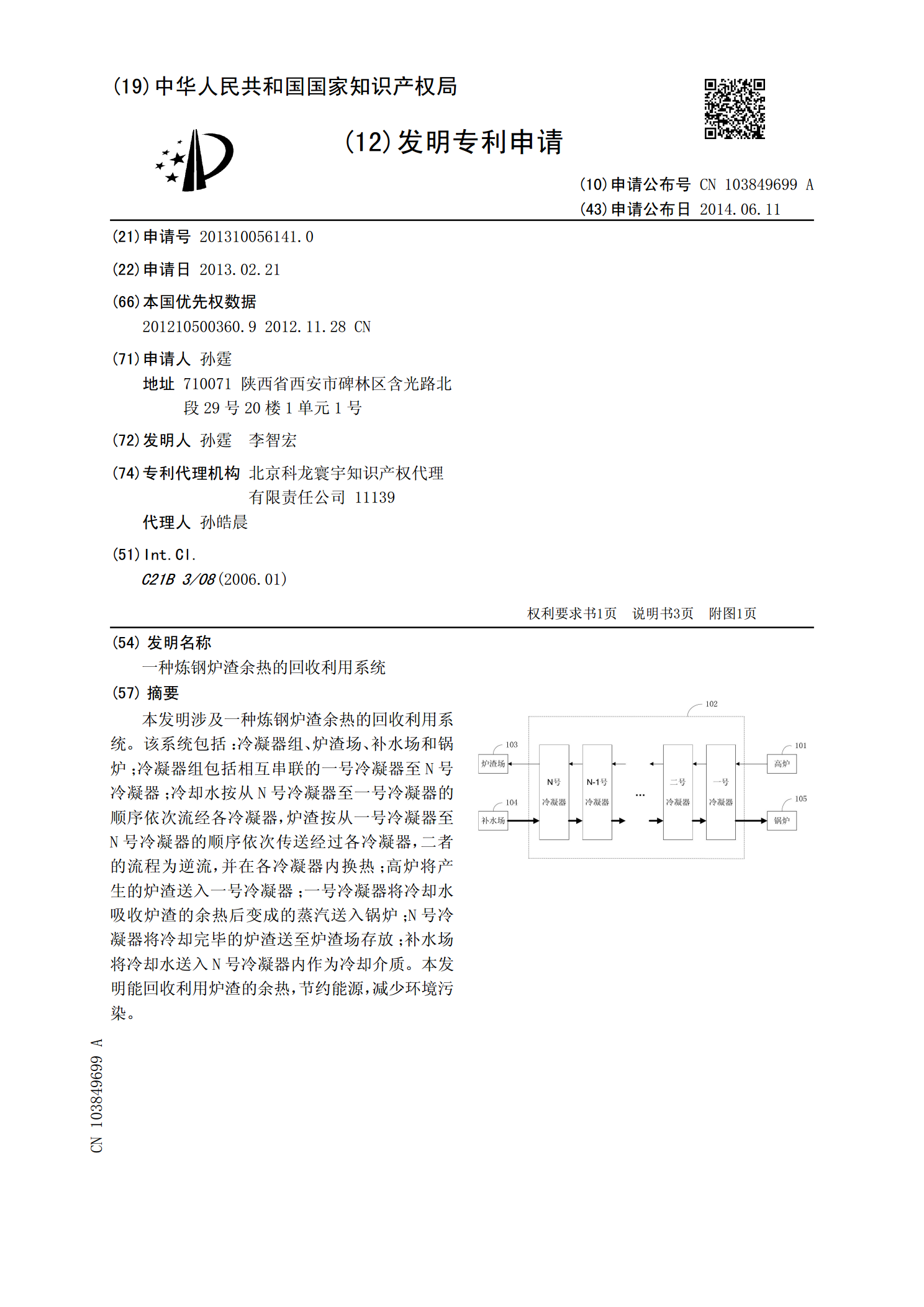

本发明涉及一种炼钢炉渣余热的回收利用系统。该系统包括:冷凝器组、炉渣场、补水场和锅炉;冷凝器组包括相互串联的一号冷凝器至N号冷凝器;冷却水按从N号冷凝器至一号冷凝器的顺序依次流经各冷凝器,炉渣按从一号冷凝器至N号冷凝器的顺序依次传送经过各冷凝器,二者的流程为逆流,并在各冷凝器内换热;高炉将产生的炉渣送入一号冷凝器;一号冷凝器将冷却水吸收炉渣的余热后变成的蒸汽送入锅炉;N号冷凝器将冷却完毕的炉渣送至炉渣场存放;补水场将冷却水送入N号冷凝器内作为冷却介质。本发明能回收利用炉渣的余热,节约能源,减少环境污染。

一种炼钢转炉渣焖罐余热回收利用设备及余热回收利用方法.pdf

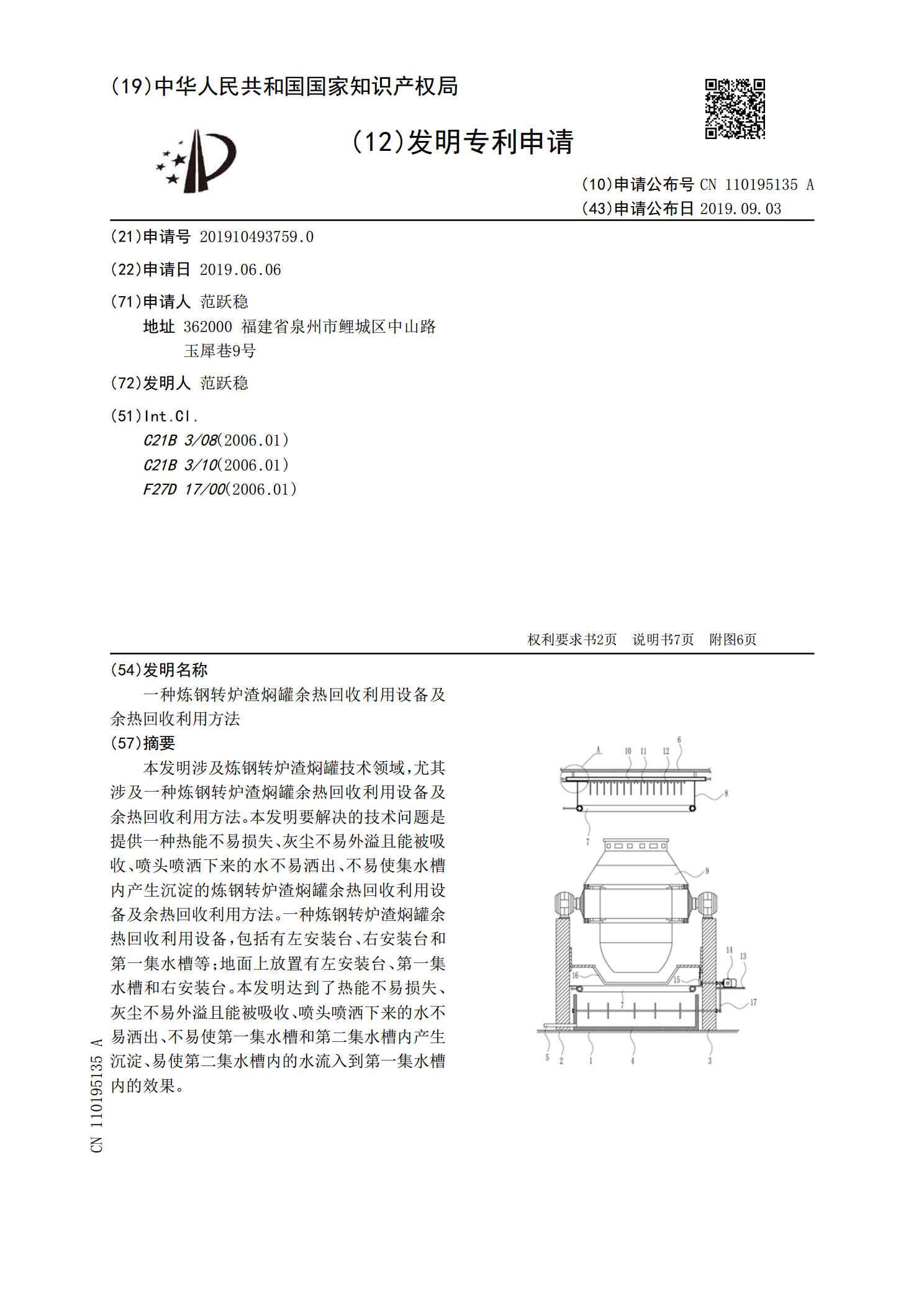

本发明涉及炼钢转炉渣焖罐技术领域,尤其涉及一种炼钢转炉渣焖罐余热回收利用设备及余热回收利用方法。本发明要解决的技术问题是提供一种热能不易损失、灰尘不易外溢且能被吸收、喷头喷洒下来的水不易洒出、不易使集水槽内产生沉淀的炼钢转炉渣焖罐余热回收利用设备及余热回收利用方法。一种炼钢转炉渣焖罐余热回收利用设备,包括有左安装台、右安装台和第一集水槽等;地面上放置有左安装台、第一集水槽和右安装台。本发明达到了热能不易损失、灰尘不易外溢且能被吸收、喷头喷洒下来的水不易洒出、不易使第一集水槽和第二集水槽内产生沉淀、易使第二

炼钢转炉烟气余热回收利用的纯干法布袋除尘系统及工艺.pdf

本发明公开了一种炼钢转炉烟气余热回收利用的纯干法布袋除尘系统及工艺,转炉烟气经依次经汽化烟道、连接烟道、抗爆防爆型直立烟道式余热锅炉并由烟气分流装置分成两路,通过控制不时段烟气含量,第一路气流依次通向环流旋风除尘器A、抗爆防爆型布袋除尘器A、风机A、三通切换阀、煤气冷却器后通向煤气柜,第二路气流依次经环流旋风除尘器B、抗爆防爆型布袋除尘器B、风机B通向放散塔,第一路气流由风机A经所述三通切换阀也与所述放散塔连通;所述环流旋风除尘器A和环流旋风除尘器B、所述抗爆防爆型布袋除尘器A和抗爆防爆型布袋除尘器B分别