一种脱磷转炉终点低磷含量钢液的冶炼方法.pdf

努力****骞北

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种脱磷转炉终点低磷含量钢液的冶炼方法.pdf

本发明涉及一种脱磷转炉终点低磷含量钢液的冶炼方法,该方法包括:S1,将双联法上一炉次脱碳炉倒出的终渣返回到脱磷转炉中;S2,将废钢和经过预处理的铁水兑入脱磷转炉中;废钢中磷含量1300℃;S3,向脱磷转炉中分批次加入渣料多次造渣并进行冶炼;S4,控制脱磷转炉冶炼终点温度为1286‑1349℃,冶炼终点炉渣碱度为1.15~2.15,炉渣中P

一种转炉冶炼终点钢液磷含量低于30ppm的控制方法.pdf

一种顶低复吹转炉冶炼终点钢液磷含量低于30ppm的控制方法,属于钢铁冶炼控制方法。本发明主要是将转炉终点钢液磷含量控制在低于30ppm的方法。本方法为将上一炉次冶炼磷含量≤100ppm的低磷钢,出钢留25%~35%氧化渣在炉内;入炉铁水的磷含量够控制在≤0.13%,铁水带渣量≤5kg/t,入炉铁水温度稳定且>1300℃;转炉所用废钢磷含量

转炉低磷钢冶炼方法.pdf

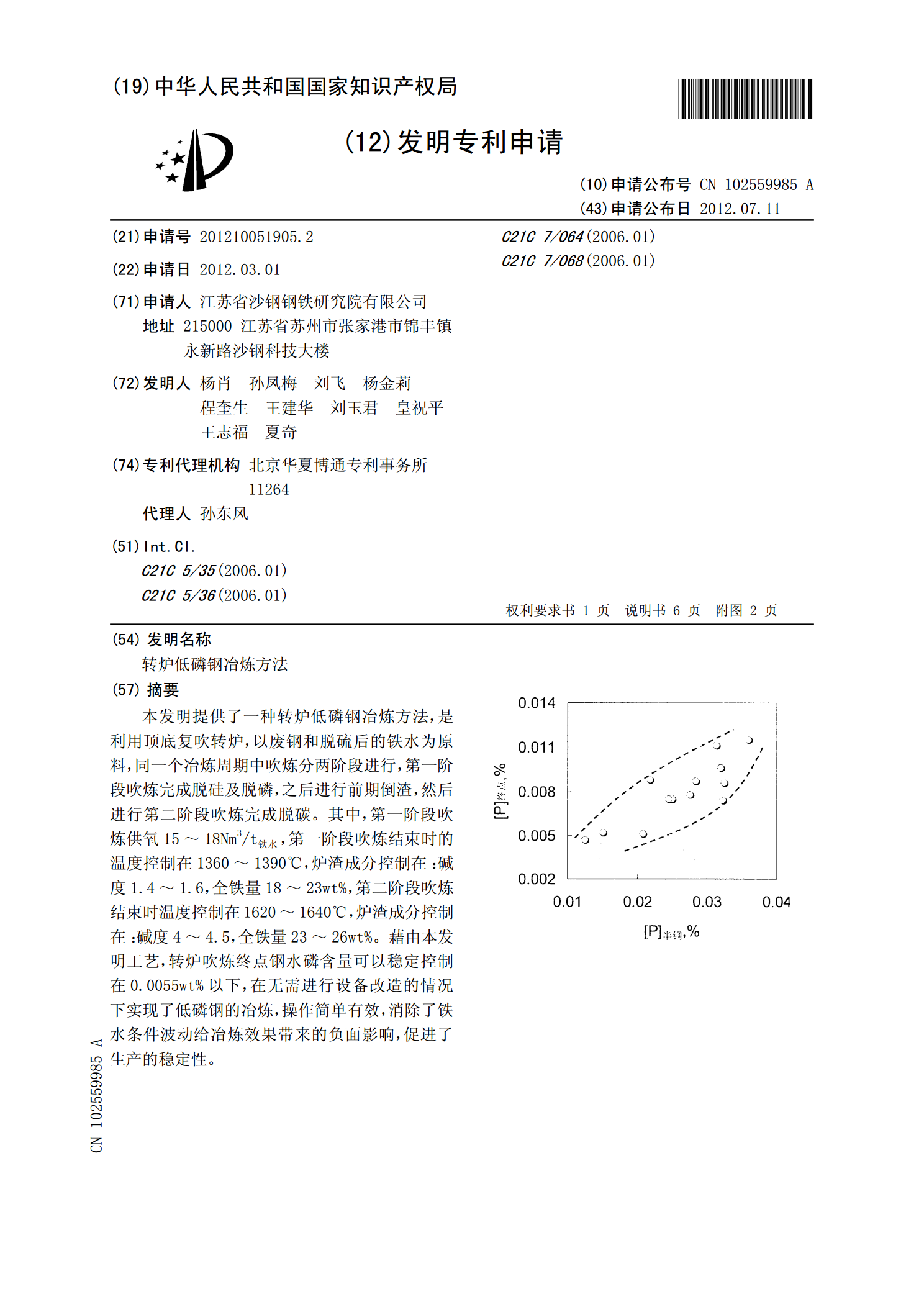

本发明提供了一种转炉低磷钢冶炼方法,是利用顶底复吹转炉,以废钢和脱硫后的铁水为原料,同一个冶炼周期中吹炼分两阶段进行,第一阶段吹炼完成脱硅及脱磷,之后进行前期倒渣,然后进行第二阶段吹炼完成脱碳。其中,第一阶段吹炼供氧15~18Nm3/t铁水,第一阶段吹炼结束时的温度控制在1360~1390℃,炉渣成分控制在:碱度1.4~1.6,全铁量18~23wt%,第二阶段吹炼结束时温度控制在1620~1640℃,炉渣成分控制在:碱度4~4.5,全铁量23~26wt%。藉由本发明工艺,转炉吹炼终点钢水磷含量可以稳定控制

一种DC04钢转炉冶炼终点不等样的脱磷控制方法.pdf

本发明公开了一种DC04钢转炉冶炼终点不等样的脱磷控制方法,属于转炉炼钢技术领域。它包括以下步骤:在最佳留渣量和炉渣碱度的基础上,副枪TSC测量得到的钢水温度为t℃,钢水中带的碳含量为c%,当t+c*100‑1650≤0时,后续辅吹过程中不加入烧结矿,当t+c*100‑1650>0时,后续辅吹过程中加入一定量的烧结矿;副枪TSO测量时,测量得到的钢水温度符合出钢要求,且测量得到的

一种低磷钢转炉快速冶炼方法.pdf

本发明属于冶金技术领域,具体涉及一种低磷钢转炉快速冶炼方法。转炉废钢比控制在22.0~27.0%,供氧流量控制在5.2~6.0Nm