一种LF炉钢包精炼炉自动化炼钢方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种LF炉钢包精炼炉自动化炼钢方法.pdf

本发明公开了一种LF炉钢包精炼炉自动化炼钢方法,所述方法具体如下:第一步,安装自动接卸吹氩管装置,第二步,建立自动炼钢系统,第三步,开始炼钢,(1)计算机控制系统与开钢包车联动,(2)计算机控制系统与降水冷炉盖联动,(3)计算机控制系统与底吹阀门开关联动,(4)计算机控制系统与测温取样装置联动,(5)计算机控制系统与送电化渣装置联动,(6)计算机控制系统与自动加料装置联动,(7)计算机控制系统与送电提温装置联动,(8)出站,本发明的LF炉钢包精炼炉自动化炼钢方法;LF炉采用参数预设定和系统自动控制,实现自

钢包精炼炉炼钢方法.pdf

本发明公开了钢包精炼炉炼钢方法,步骤为:(1)将转炉初炼钢水输送到钢包精炼炉内,在精炼工位开始送电加热并加完合成渣后一段时间,按照每吨钢水加入0.25~0.5kg的比例,一次性加入多效精炼剂;多效精炼剂由含有下述重量百分比的组分制备而成:CaC2-45~70%、SiC-5~20%、Al-5~15%和缓释剂10~20%;(2)根据炉渣变化情况进行调渣;每次按照每吨钢水加入0.05~0.20kg的比例加入;(3)在钢包精炼炉精炼结束前的5~10分钟,加入4~15kg/炉的铝钒土或CaSi粉破渣。本发明的方法,

LF型钢包精炼炉.doc

LF型钢包精炼炉设备用途:LF型钢包精炼炉为初炼炉(电弧炉、转炉)钢水之精炼使用,可营造微正压还原气氛并在其气氛下采取埋弧加热、吹氩搅拌、白渣精炼、合金成分微调、喂丝等手段,对钢水进行脱气、脱硫、去杂质、精确控制钢水的成分和温度。可对连铸环节起缓冲、调整等作用。设备组成:电炉变压器、短网、电极升降装置、包盖及包盖提升装置、加热桥架、钢包、钢包车、喂丝机、氩气调节系统、冷却水系统、压缩空气系统、液压系统、测温取样装置、自动加料系统、高压供电系统、低压电气控制系统、自动化系统等组成。设备结构形式:LF型钢包精

一种LF钢包精炼炉氩气循环利用的方法.pdf

本发明公开了一种LF钢包精炼炉氩气循环利用的方法,保证LF炉处理过程的非氧化性气氛,减少LF炉处理过程的增氮。本发明提供的方法首先对LF钢包精炼炉除尘系统回收的烟气进行除尘、干燥,形成回收气体。在LF炉炉盖上安装回收气体吹入装置,回收气体通过回收气体管道及调节阀进入气体混合室,氩气通过氩气管道及调节阀进入气体混合室,经过气体混合室混合后的混合气体吹入LF炉钢包中。通过氩气管道调节阀和回收气体管道调节阀调节吹入混合室内气体的流量。用混合气体管道上安装的质谱仪,测定氩气浓度。本发明可以稳定控制LF炉处理过程增

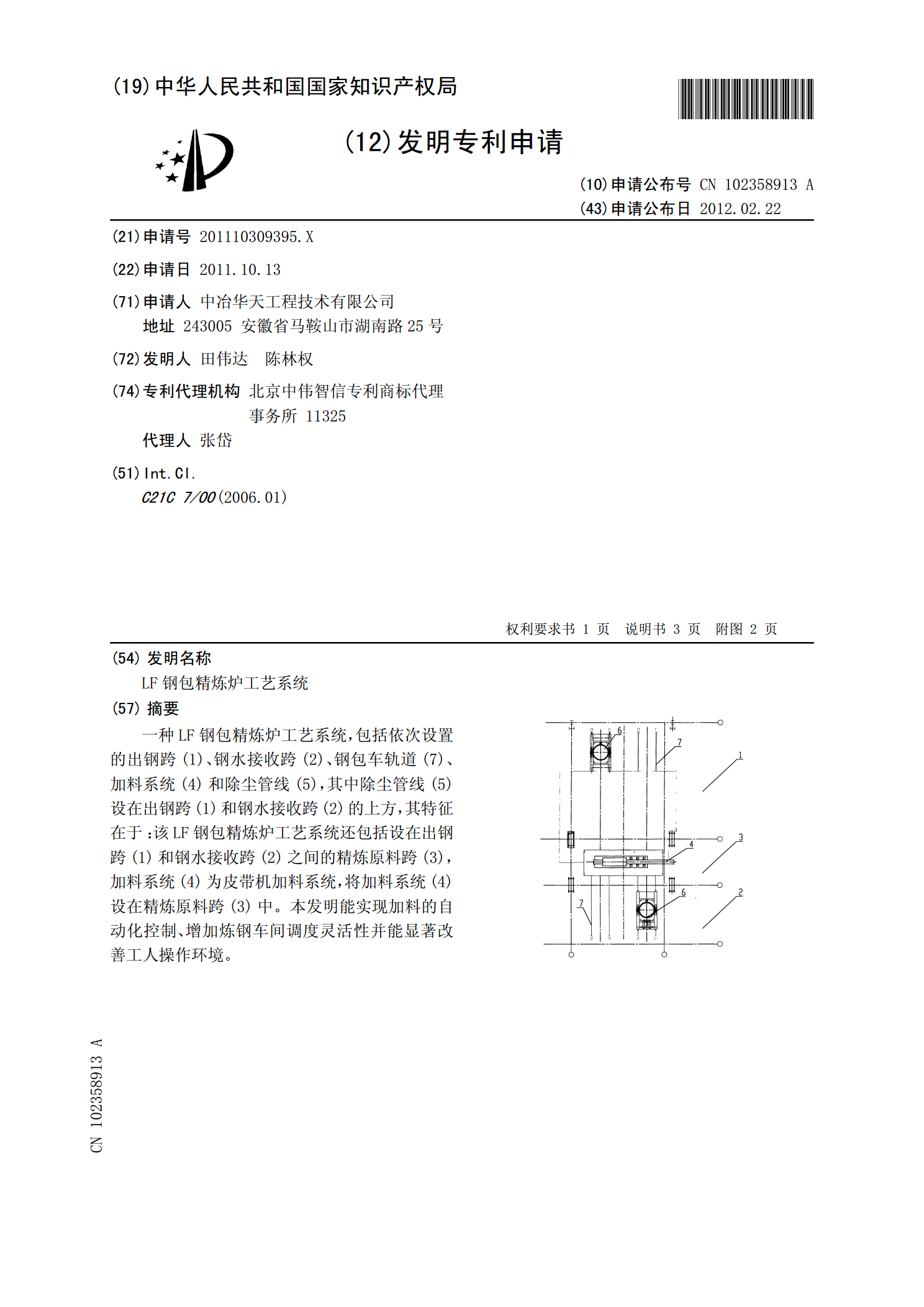

LF钢包精炼炉工艺系统.pdf

一种LF钢包精炼炉工艺系统,包括依次设置的出钢跨(1)、钢水接收跨(2)、钢包车轨道(7)、加料系统(4)和除尘管线(5),其中除尘管线(5)设在出钢跨(1)和钢水接收跨(2)的上方,其特征在于:该LF钢包精炼炉工艺系统还包括设在出钢跨(1)和钢水接收跨(2)之间的精炼原料跨(3),加料系统(4)为皮带机加料系统,将加料系统(4)设在精炼原料跨(3)中。本发明能实现加料的自动化控制、增加炼钢车间调度灵活性并能显著改善工人操作环境。