一种控制炼钢精炼渣的粉化及回用的方法.pdf

是来****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种控制炼钢精炼渣的粉化及回用的方法.pdf

本发明涉及钢铁冶金领域,公开一种控制炼钢精炼渣的粉化及回用的方法,对炉外还原性的精炼炉渣,在渣型上采用CaO‑Al

一种炼钢用预熔精炼渣的制备方法.pdf

本发明提供一种炼钢用预熔精炼渣的制备方法,属于新材料制备技术领域。该方法将0~50mm不同粒度的钙渣,按精炼渣的级别牌号,需要时配一定比例的石灰石粉,通过电熔,冷却破碎即得预熔精炼渣。该方法使得金属钙渣全部得以应用,代替了全部高铝矾土,实现了废物综合利用,节省了国家铝土矿资源。

一种炼钢用铝钙质压制精炼渣及其制备方法.pdf

本发明一种低成本炼钢用铝钙质精炼渣及其制备方法,该精炼渣的成份范围是:CaO?30~50%、Al2O330~50%、SiO2≤6.0%、F-≤2.0%、MgO:4~6%,酌减≤12%,其它≤5%;生产原料主要是富含氧化钙、氧化铝的工业废弃物;制备方法是:先将原料制成细粉,再按一定比例混合,然后用高压力造粒机压制成预定粒度的、富含CaO和Al2O3的块状精炼渣;本发明精炼渣,不仅性能稳定、不变质、不吸水、不粉化、低氟,便于储存和运输,而且利于环保;在炼钢过程中加入可促进化渣、缩短冶炼时间,在出钢过程中或在L

一种精炼钢包熔渣乳化的控制装置和方法.pdf

本发明公开了一种精炼钢包熔渣乳化的控制装置,包括炉体,炉体的壁面包括由内到外依次设置的耐火层、炉体永久层和保温层,炉体的底部设有座砖层,保温层和座砖层外设有包裹整个炉体的包钢;耐火层包括位于炉体下部的钢液耐火层和位于炉体上部的渣线耐火层,保温层上部与渣线耐火层位置相同处设有线圈,线圈的两端分别连接直流电源的两极。本发明还公开了一种精炼钢包熔渣乳化的控制方法:钢液和炉渣倒入炉体,在从炉体底部吹入氩气1至3分钟之后,打开直流电源使线圈通电形成电磁场。本发明在动态条件下实时控制熔渣的乳化运动状态,有效改善炉衬材

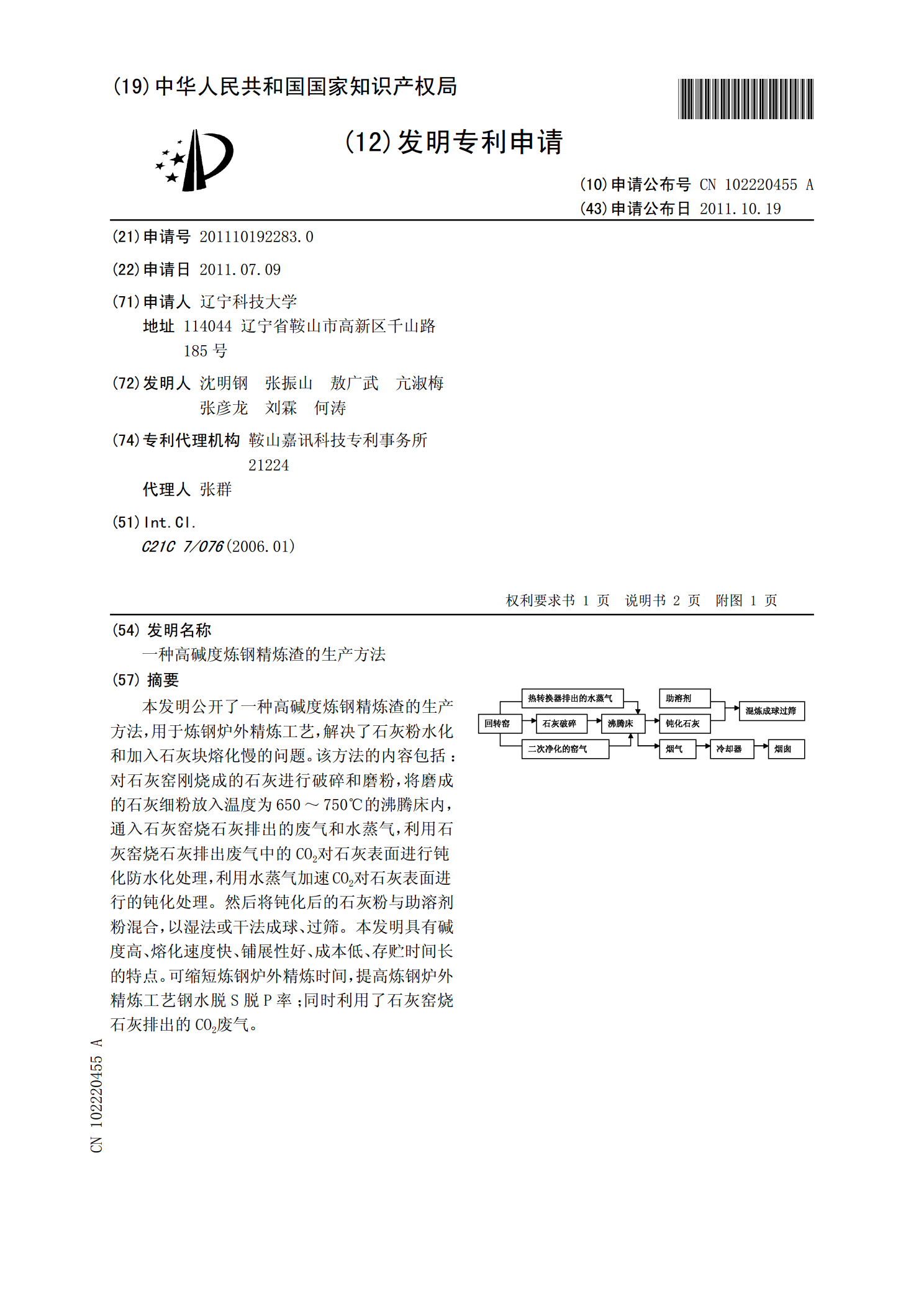

一种高碱度炼钢精炼渣的生产方法.pdf

本发明公开了一种高碱度炼钢精炼渣的生产方法,用于炼钢炉外精炼工艺,解决了石灰粉水化和加入石灰块熔化慢的问题。该方法的内容包括:对石灰窑刚烧成的石灰进行破碎和磨粉,将磨成的石灰细粉放入温度为650~750℃的沸腾床内,通入石灰窑烧石灰排出的废气和水蒸气,利用石灰窑烧石灰排出废气中的CO2对石灰表面进行钝化防水化处理,利用水蒸气加速CO2对石灰表面进行的钝化处理。然后将钝化后的石灰粉与助溶剂粉混合,以湿法或干法成球、过筛。本发明具有碱度高、熔化速度快、铺展性好、成本低、存贮时间长的特点。可缩短炼钢炉外精炼时间