一种带孔轴类件卧式水淬避免内孔开裂的方法.pdf

飞舟****文章

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种带孔轴类件卧式水淬避免内孔开裂的方法.pdf

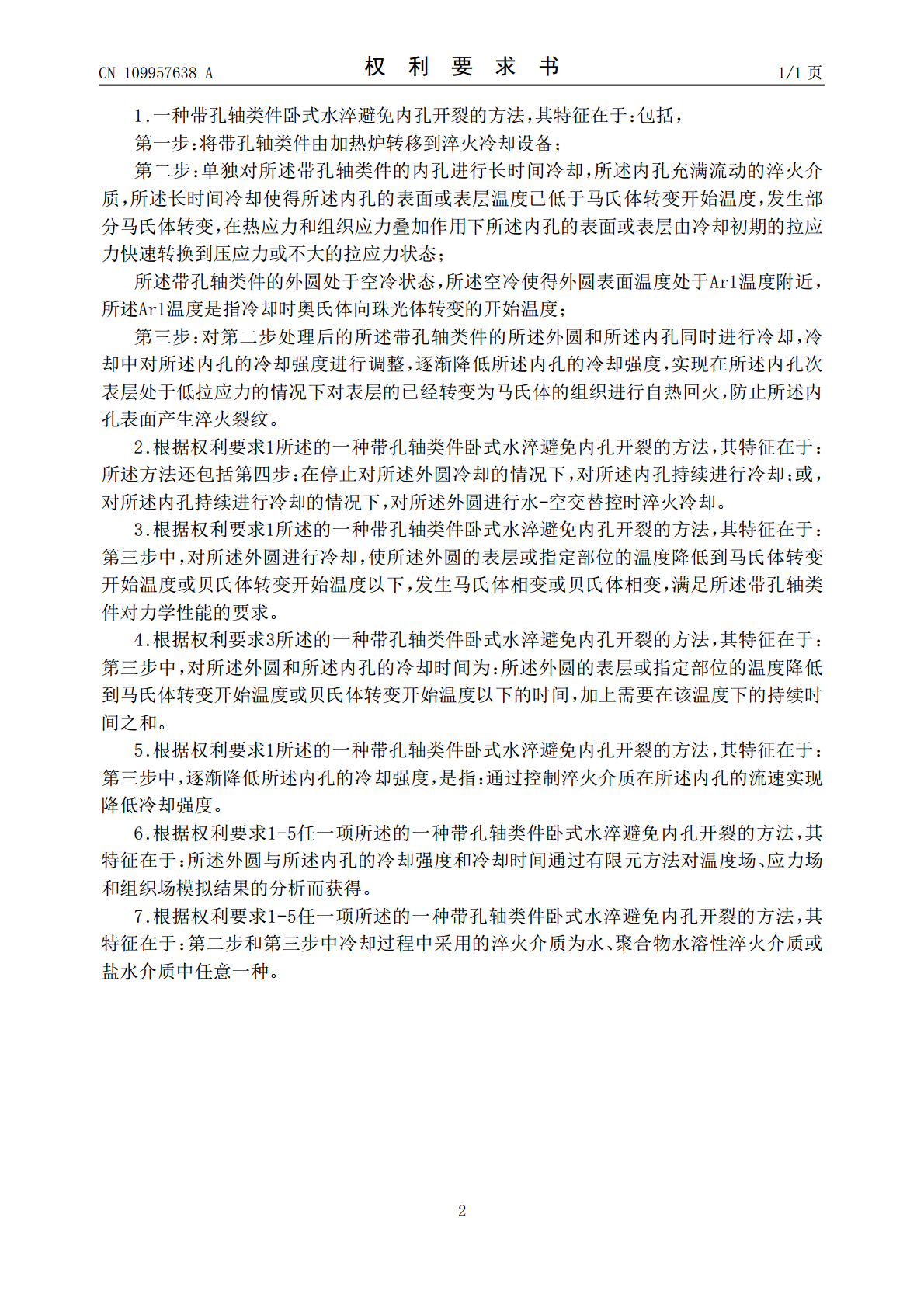

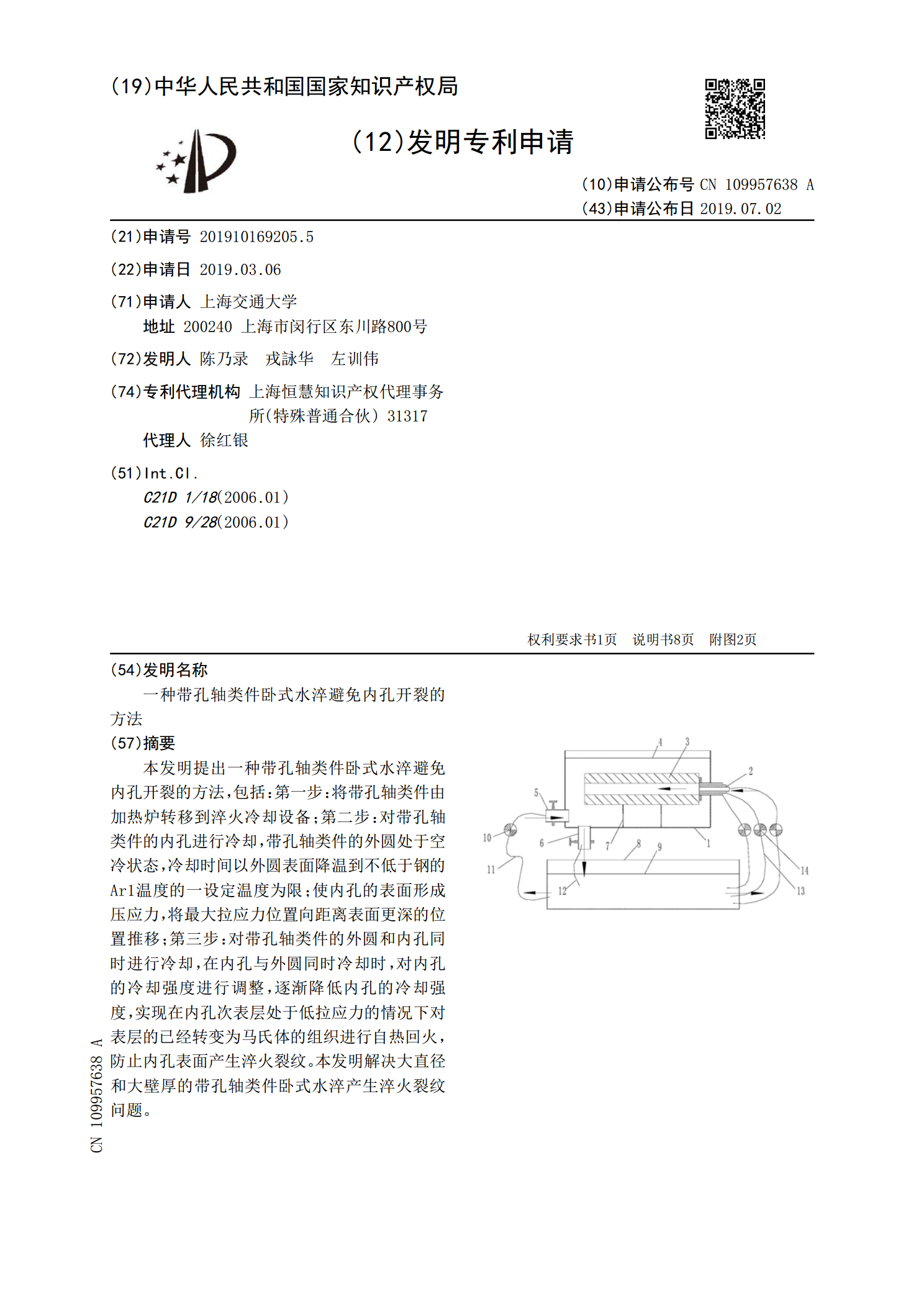

本发明提出一种带孔轴类件卧式水淬避免内孔开裂的方法,包括:第一步:将带孔轴类件由加热炉转移到淬火冷却设备;第二步:对带孔轴类件的内孔进行冷却,带孔轴类件的外圆处于空冷状态,冷却时间以外圆表面降温到不低于钢的Ar1温度的一设定温度为限;使内孔的表面形成压应力,将最大拉应力位置向距离表面更深的位置推移;第三步:对带孔轴类件的外圆和内孔同时进行冷却,在内孔与外圆同时冷却时,对内孔的冷却强度进行调整,逐渐降低内孔的冷却强度,实现在内孔次表层处于低拉应力的情况下对表层的已经转变为马氏体的组织进行自热回火,防止内孔表

轴类零件内孔去毛刺机床和轴类零件内孔去毛刺工艺.pdf

本发明涉及一种轴类零件内孔去毛刺机床和轴类零件内孔去毛刺工艺,尤其是一种涉及凸轮轴零件加工领域的轴类零件内孔去毛刺机床和轴类零件内孔去毛刺工艺。本发明的轴类零件内孔去毛刺机床,包括工作台板、零件定位夹紧机构、零件工位转换机构、柔性铰刀去毛刺装置和钢丝绳去毛刺装置,所述零件定位夹紧机构、零件工位转换机构、柔性铰刀去毛刺装置和钢丝绳去毛刺装置安装在工作台板上。本发明的轴类零件内孔去毛刺工艺,包括以下几个步骤:A、将零件定位夹紧;B、柔性铰刀除毛刺;C、钢丝绳除毛刺。本发明使用方便,除毛刺效率高,可以有效去铸件

一种轴类零件内孔加工的轴心找正方法.pdf

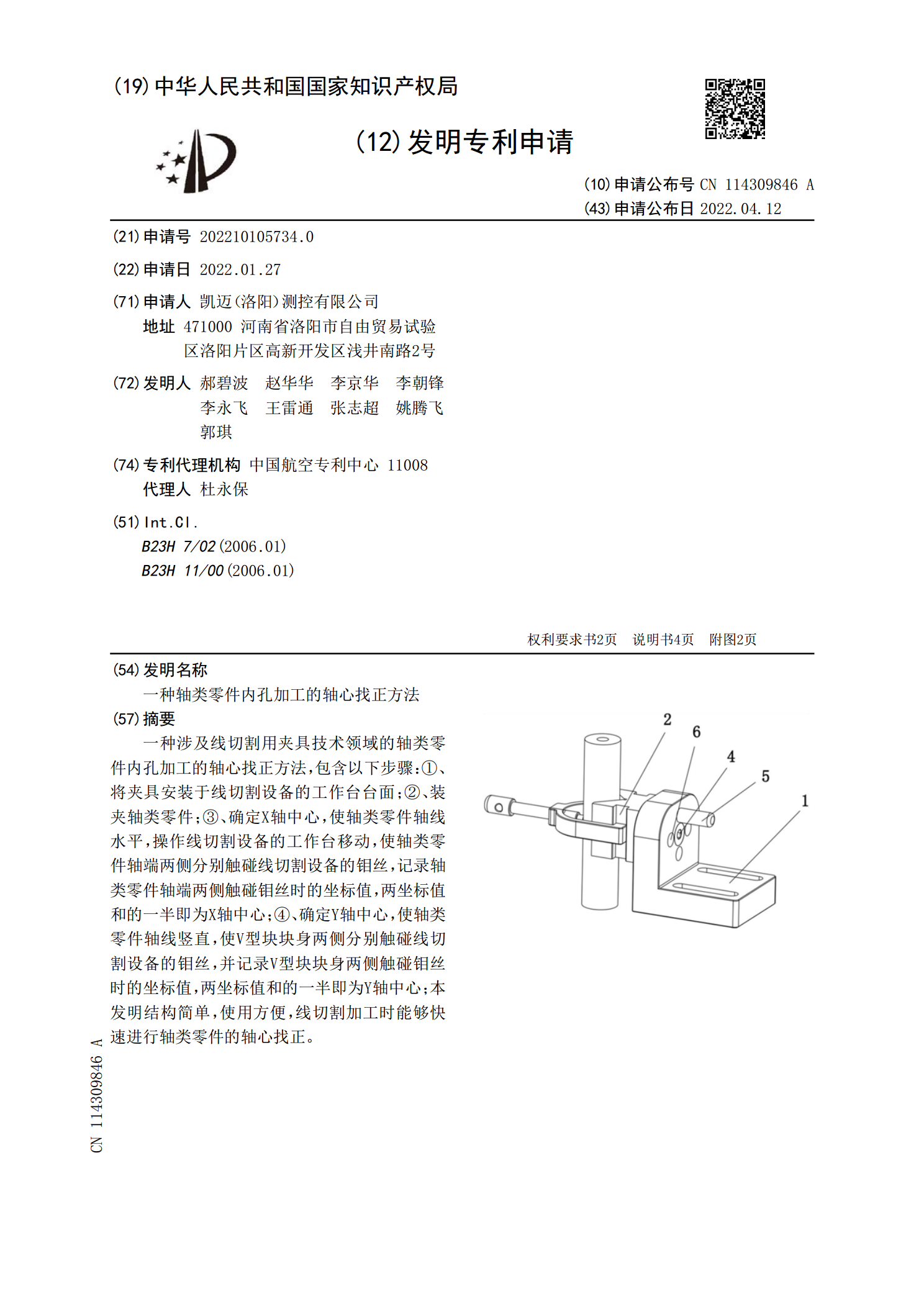

一种涉及线切割用夹具技术领域的轴类零件内孔加工的轴心找正方法,包含以下步骤:①、将夹具安装于线切割设备的工作台台面;②、装夹轴类零件;③、确定X轴中心,使轴类零件轴线水平,操作线切割设备的工作台移动,使轴类零件轴端两侧分别触碰线切割设备的钼丝,记录轴类零件轴端两侧触碰钼丝时的坐标值,两坐标值和的一半即为X轴中心;④、确定Y轴中心,使轴类零件轴线竖直,使V型块块身两侧分别触碰线切割设备的钼丝,并记录V型块块身两侧触碰钼丝时的坐标值,两坐标值和的一半即为Y轴中心;本发明结构简单,使用方便,线切割加工时能够快速

一种在卧式车床上磨削零件内孔的方法.pdf

本发明公开了一种在卧式车床上磨削零件内孔的方法,步骤包括:1)将金刚笔座固定在尾座上;将气动磨头夹持在卡子孔中卡紧,将安装柄安装在刀架上;2)将被加工零件通过车床卡盘和中心架装卡在卧式车床上,并按照找正基准找正好,被加工零件内孔朝向砂轮;3)启动气动马达砂轮旋转,通过刀架的平移带动砂轮外圆周面与金刚笔的尖部接触,修整打磨砂轮;4)启动机床,车床卡盘带动被加工零件回转,通过刀架的平移使砂轮移动至被加工零件内孔的孔口,对刀后开始左右进给磨削被加工零件内孔,走完一刀后,按照图纸要求沿直径方向进给走第二刀;如此重

一种盲孔细长轴内支撑方法.pdf

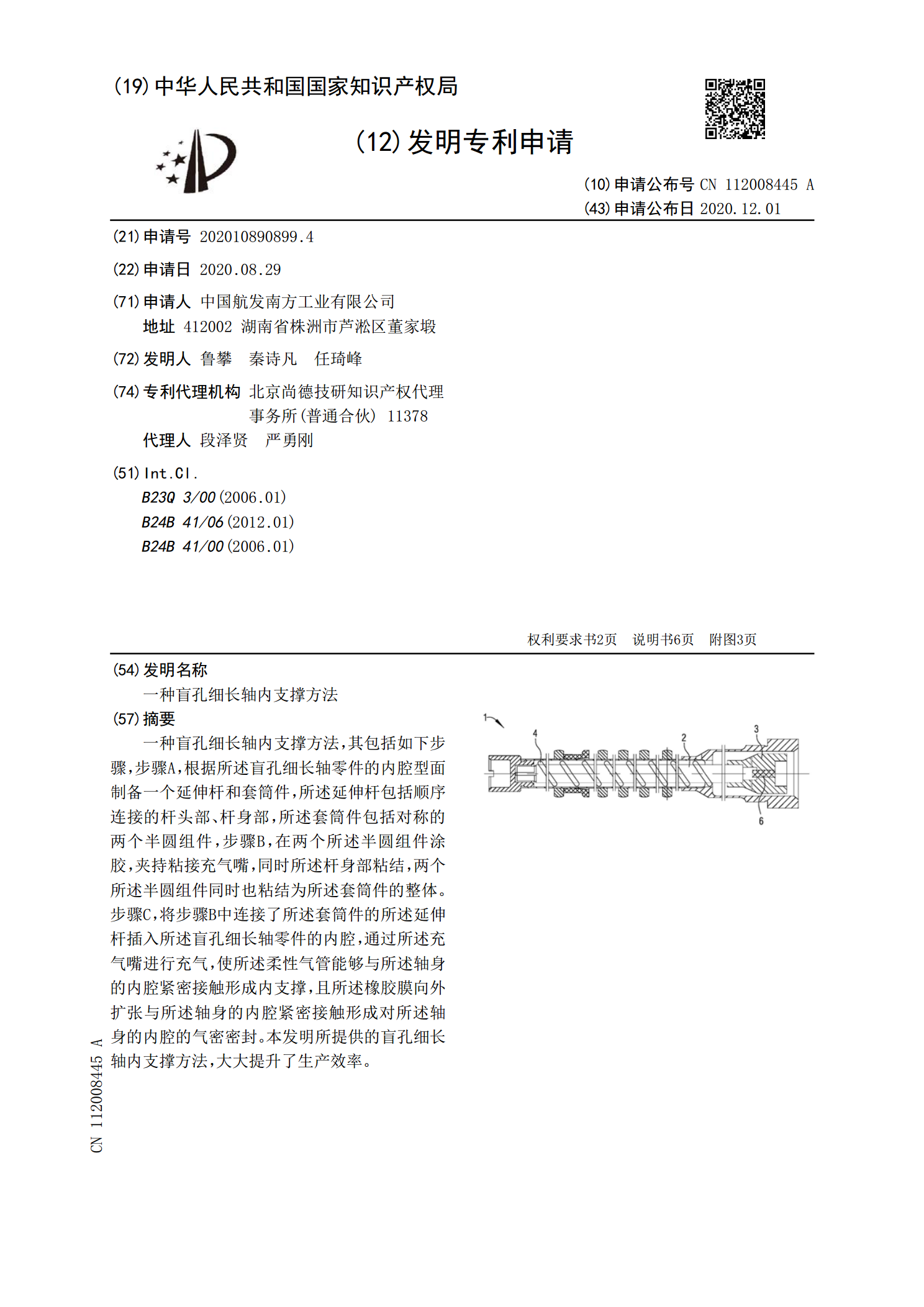

一种盲孔细长轴内支撑方法,其包括如下步骤,步骤A,根据所述盲孔细长轴零件的内腔型面制备一个延伸杆和套筒件,所述延伸杆包括顺序连接的杆头部、杆身部,所述套筒件包括对称的两个半圆组件,步骤B,在两个所述半圆组件涂胶,夹持粘接充气嘴,同时所述杆身部粘结,两个所述半圆组件同时也粘结为所述套筒件的整体。步骤C,将步骤B中连接了所述套筒件的所述延伸杆插入所述盲孔细长轴零件的内腔,通过所述充气嘴进行充气,使所述柔性气管能够与所述轴身的内腔紧密接触形成内支撑,且所述橡胶膜向外扩张与所述轴身的内腔紧密接触形成对所述轴身的内