输入轴的变齿宽齿加工方法.pdf

雨巷****彦峰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

输入轴的变齿宽齿加工方法.pdf

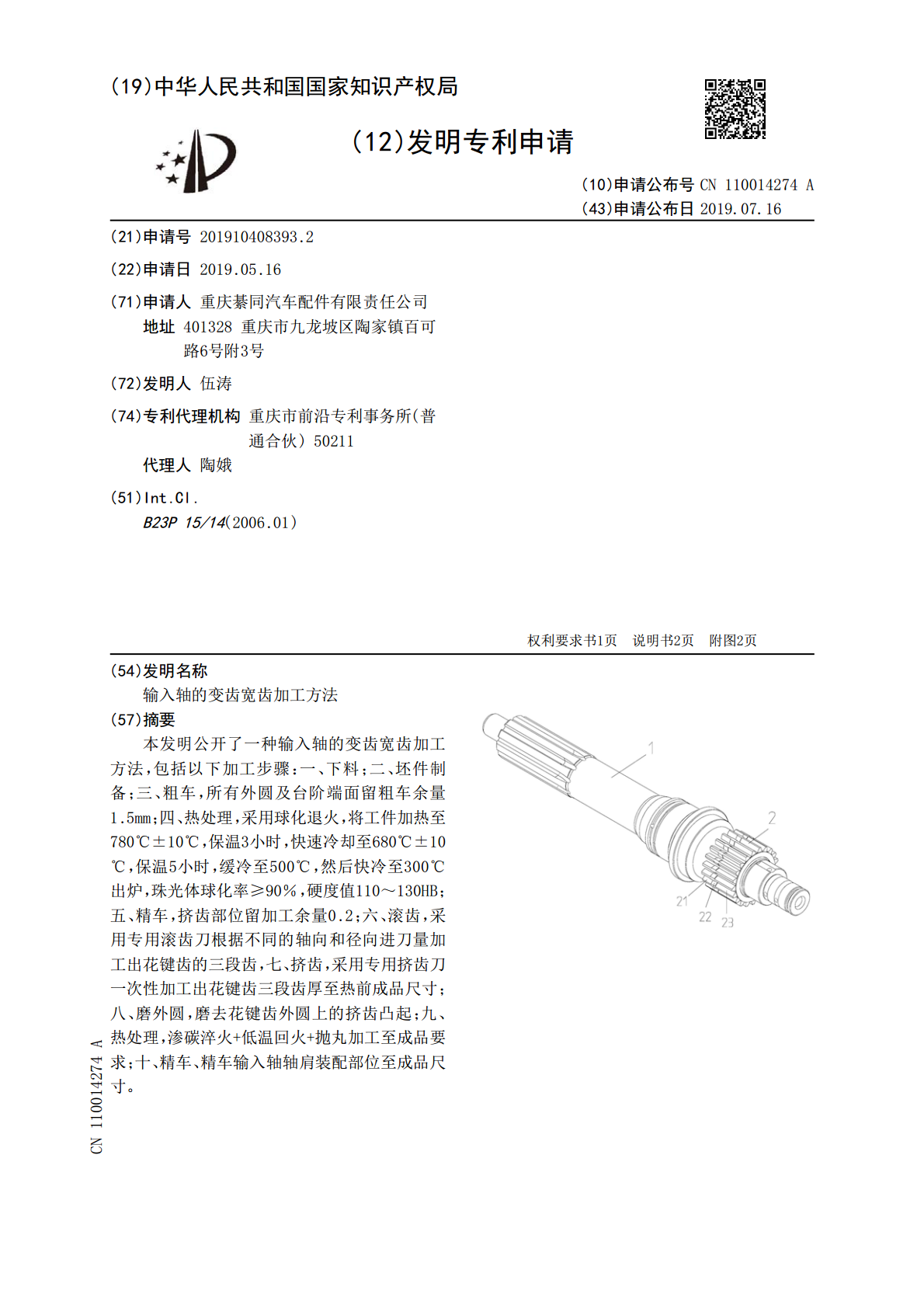

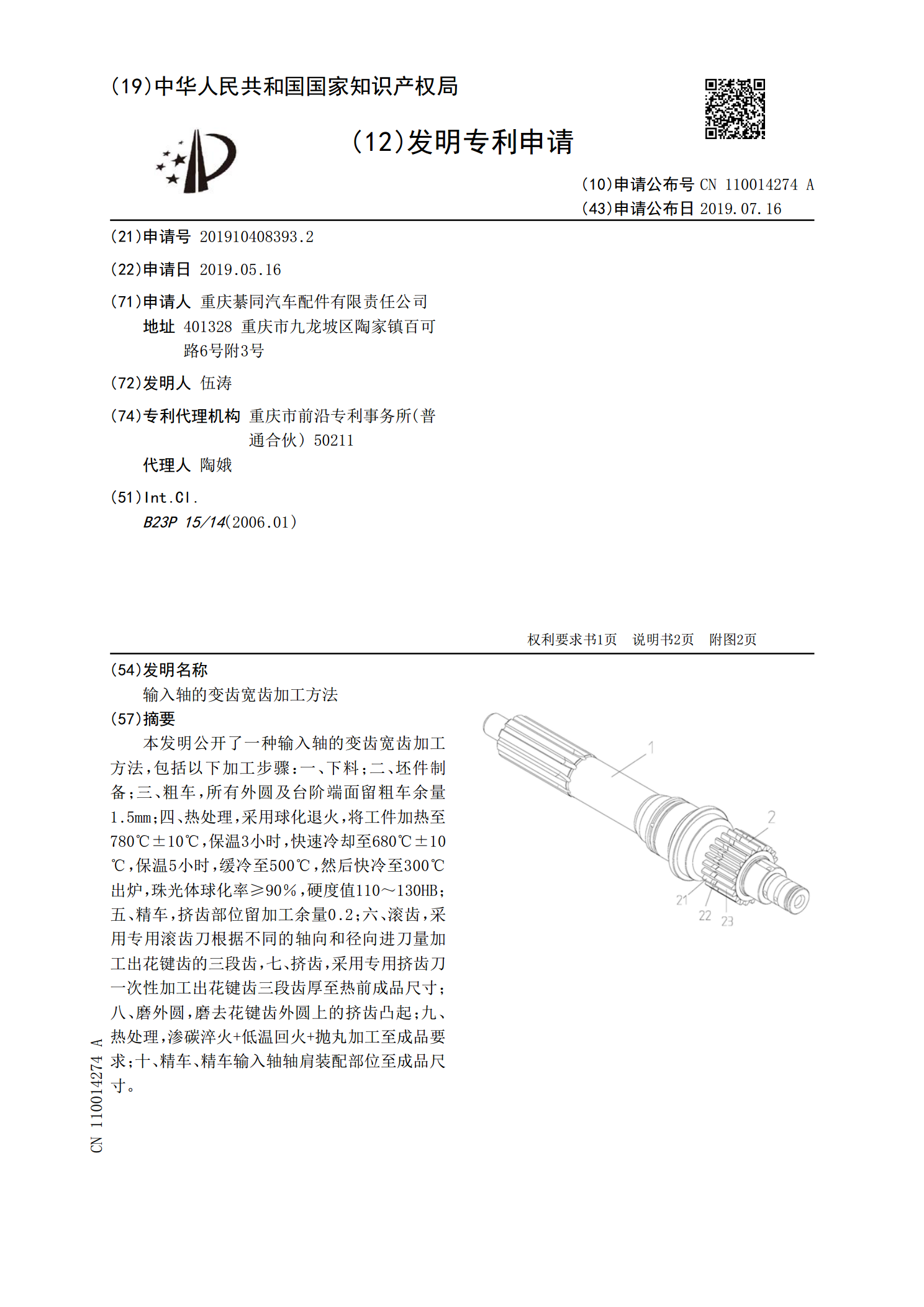

本发明公开了一种输入轴的变齿宽齿加工方法,包括以下加工步骤:一、下料;二、坯件制备;三、粗车,所有外圆及台阶端面留粗车余量1.5mm;四、热处理,采用球化退火,将工件加热至780℃±10℃,保温3小时,快速冷却至680℃±10℃,保温5小时,缓冷至500℃,然后快冷至300℃出炉,珠光体球化率≥90%,硬度值110~130HB;五、精车,挤齿部位留加工余量0.2;六、滚齿,采用专用滚齿刀根据不同的轴向和径向进刀量加工出花键齿的三段齿,七、挤齿,采用专用挤齿刀一次性加工出花键齿三段齿厚至热前成品尺寸;八、磨

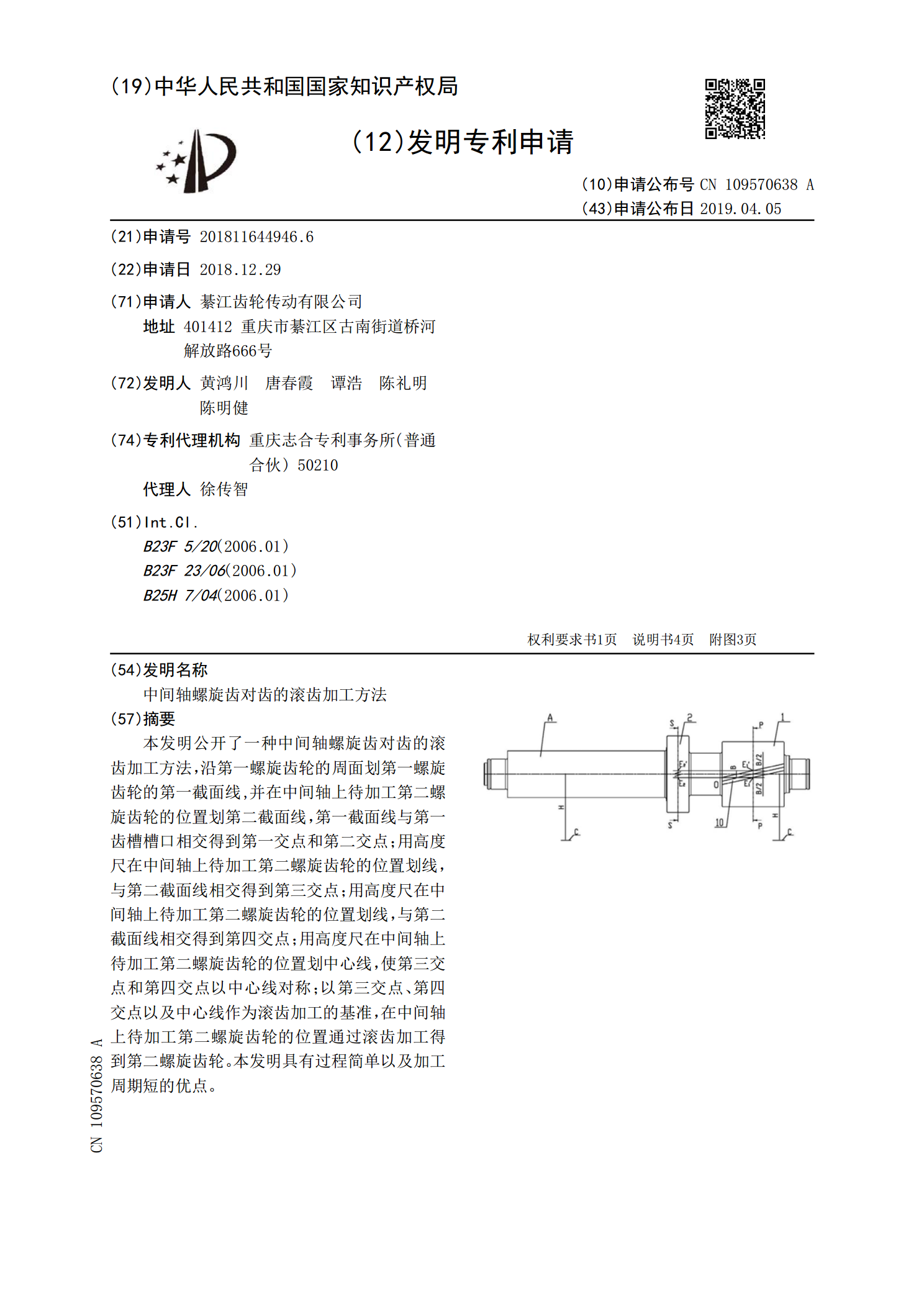

中间轴螺旋齿对齿的滚齿加工方法.pdf

本发明公开了一种中间轴螺旋齿对齿的滚齿加工方法,沿第一螺旋齿轮的周面划第一螺旋齿轮的第一截面线,并在中间轴上待加工第二螺旋齿轮的位置划第二截面线,第一截面线与第一齿槽槽口相交得到第一交点和第二交点;用高度尺在中间轴上待加工第二螺旋齿轮的位置划线,与第二截面线相交得到第三交点;用高度尺在中间轴上待加工第二螺旋齿轮的位置划线,与第二截面线相交得到第四交点;用高度尺在中间轴上待加工第二螺旋齿轮的位置划中心线,使第三交点和第四交点以中心线对称;以第三交点、第四交点以及中心线作为滚齿加工的基准,在中间轴上待加工第二

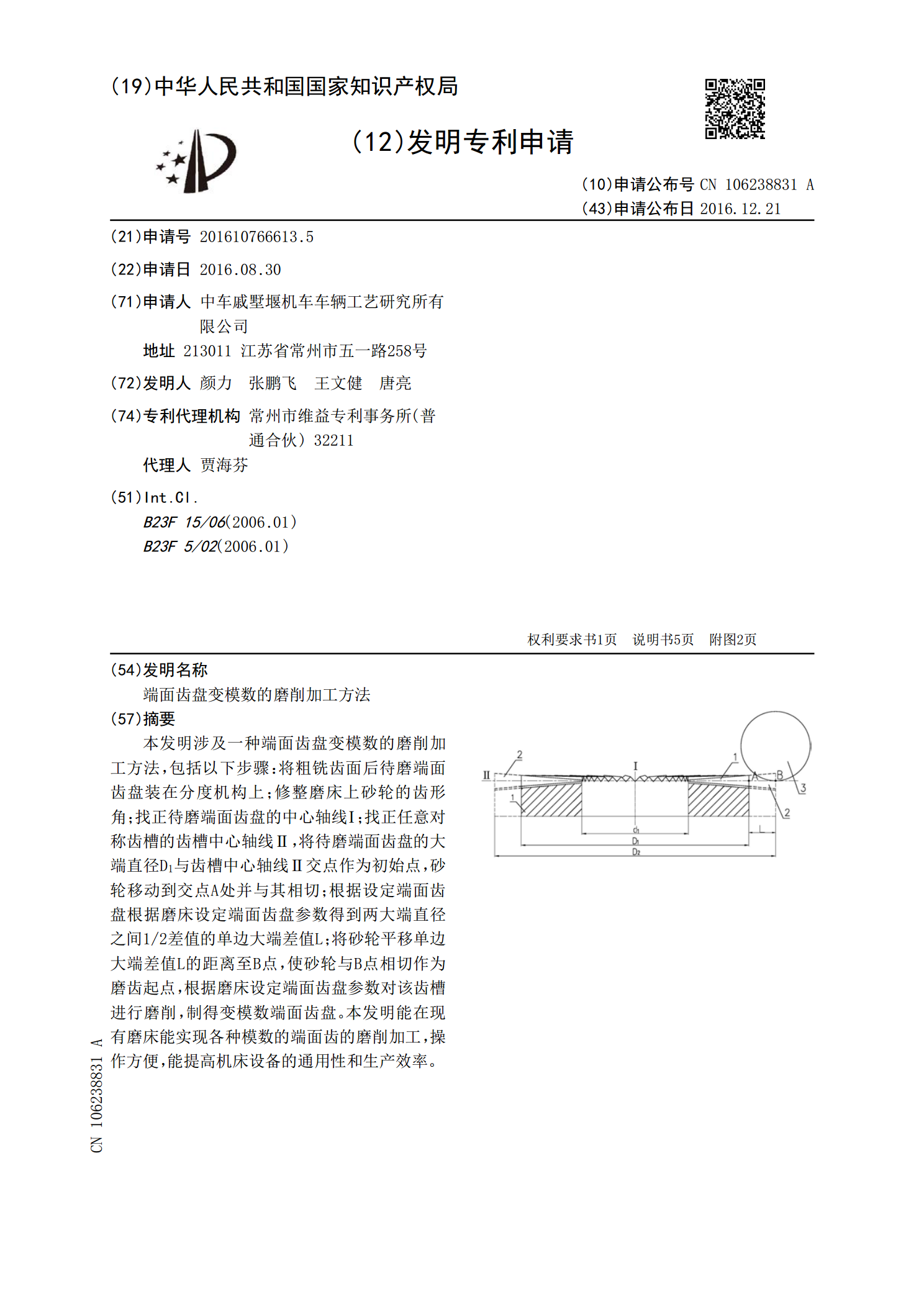

端面齿盘变模数的磨削加工方法.pdf

本发明涉及一种端面齿盘变模数的磨削加工方法,包括以下步骤:将粗铣齿面后待磨端面齿盘装在分度机构上;修整磨床上砂轮的齿形角;找正待磨端面齿盘的中心轴线Ⅰ;找正任意对称齿槽的齿槽中心轴线Ⅱ,将待磨端面齿盘的大端直径D

齿圈齿坯加工方法.pdf

本发明公开一种齿圈齿坯加工方法,具有如下步骤:①准备原材料:准备细条状圆钢;②圈圆:将细条状圆钢冷圈成弹簧状;③分割:将冷圈成弹簧状的钢料沿中心轴线方向分割后分离成圆环;④焊接:对切割后形成的圆环的缺口处进行焊接,形成整体圆环;⑤加热:将焊接后的圆环加热至1000~100℃;⑥辊轧:快速将加热后圆环进行辊轧后形成齿圈齿坯。本发明的齿圈齿坯加工方法,加工工艺更简单,加工时间短,工作效率高,减少原料损耗,减少环境噪声污染,达到节能减排的目的。

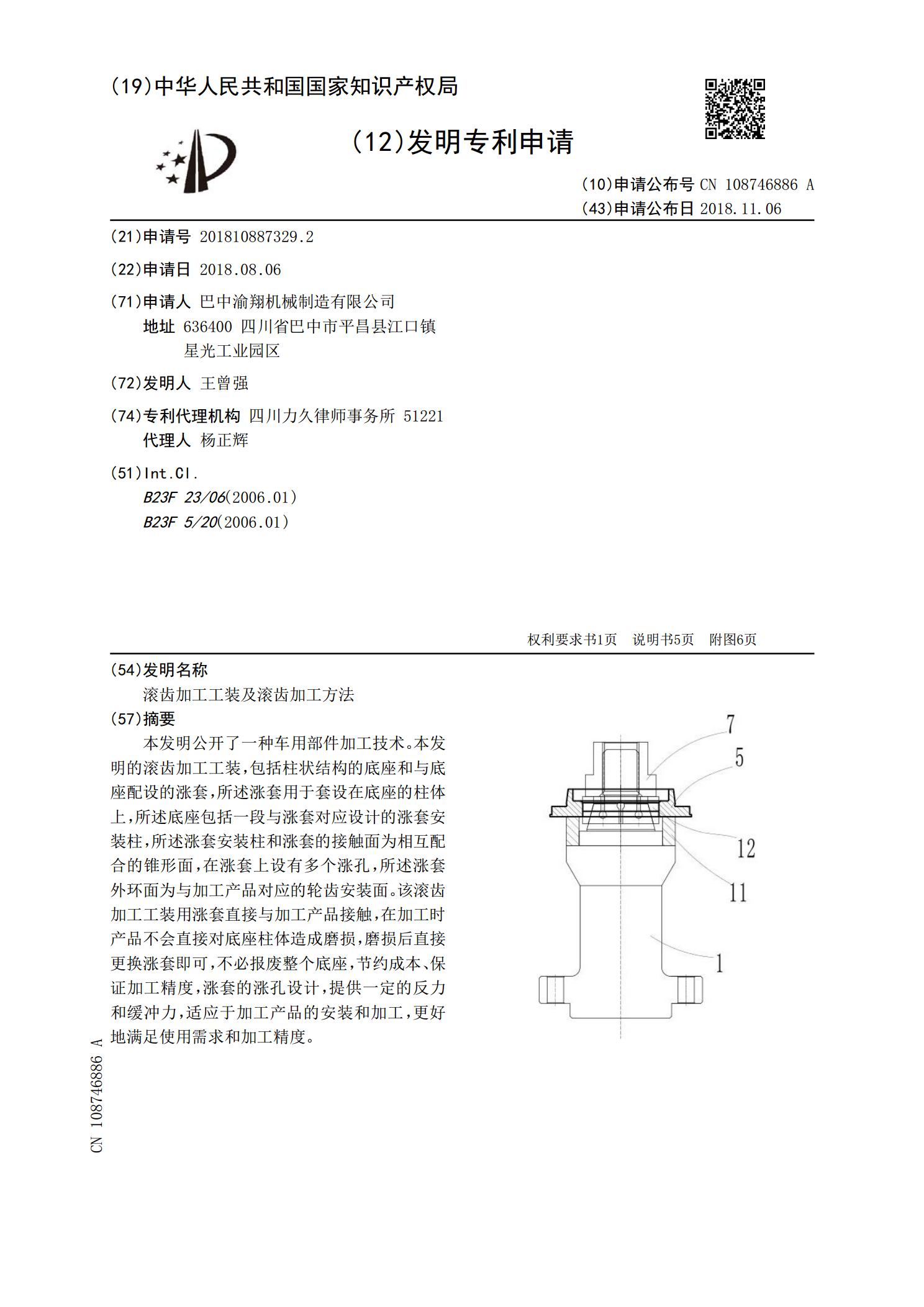

滚齿加工工装及滚齿加工方法.pdf

本发明公开了一种车用部件加工技术。本发明的滚齿加工工装,包括柱状结构的底座和与底座配设的涨套,所述涨套用于套设在底座的柱体上,所述底座包括一段与涨套对应设计的涨套安装柱,所述涨套安装柱和涨套的接触面为相互配合的锥形面,在涨套上设有多个涨孔,所述涨套外环面为与加工产品对应的轮齿安装面。该滚齿加工工装用涨套直接与加工产品接触,在加工时产品不会直接对底座柱体造成磨损,磨损后直接更换涨套即可,不必报废整个底座,节约成本、保证加工精度,涨套的涨孔设计,提供一定的反力和缓冲力,适应于加工产品的安装和加工,更好地满足使