一种焊丝用热轧盘条及其制备方法.pdf

桂香****盟主

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种焊丝用热轧盘条及其制备方法.pdf

本发明提供了一种焊丝用热轧盘条,属于钢铁技术领域,所述焊丝用热轧盘条,包括以下质量百分含量的组分:C0.060~0.080%、Si0.80~0.85%、Mn1.50~1.55%、P≤0.015%、S0.007~0.014%、O0.015~0.0040%、N≤0.0030%,Ca≤0.0006%,余量为Fe。本发明提供的焊丝用热轧盘条抗拉强度≤535MPa,不同炉次的盘条抗拉强度差≤40MPa,通条差≤35MPa,断后伸长率38~46%,断面收缩率78~86%,盘条的拉拔性能优良,基本不断丝,焊丝

一种埋弧焊丝用钢、盘条、埋弧焊丝及其制备方法.pdf

一种埋弧焊丝用钢、盘条、埋弧焊丝及其制备方法,属于钢铁冶炼技术领域,克服现有技术中的埋弧焊丝成本高、易结瘤的缺陷。本发明高Ti管线埋弧焊丝用钢的制备方法,包括转炉冶炼、LF精炼、连铸、轧制和冷却;所述LF精炼中,精炼炉渣组分以重量百分比计为:(CaO+CaF)40‑50%,Al

一种爆破引线用热轧盘条的制备方法.pdf

本发明公开了一种爆破引线用热轧盘条的制备方法,属于热轧盘条制造技术领域。本发明所述的热轧盘条的组分及重量百分比为:C:0.030~0.050%,Si≤0.030%,Mn≤0.23%,P≤0.015%,S≤0.015%,Ni≤0.20%,Cr≤0.20%,Cu≤0.20%,余量为铁和不可避免的杂质;所述的热轧盘条的生产工艺流程包括冶炼和控轧控冷工艺,冶炼的工艺流程为:铁水预处理→转炉→LF精炼→连铸,控轧控冷的工艺流程为:加热炉加热→高压水除鳞→轧制→缓冷。本发明通过特殊化学成分设计和优化生产工艺,通过连铸

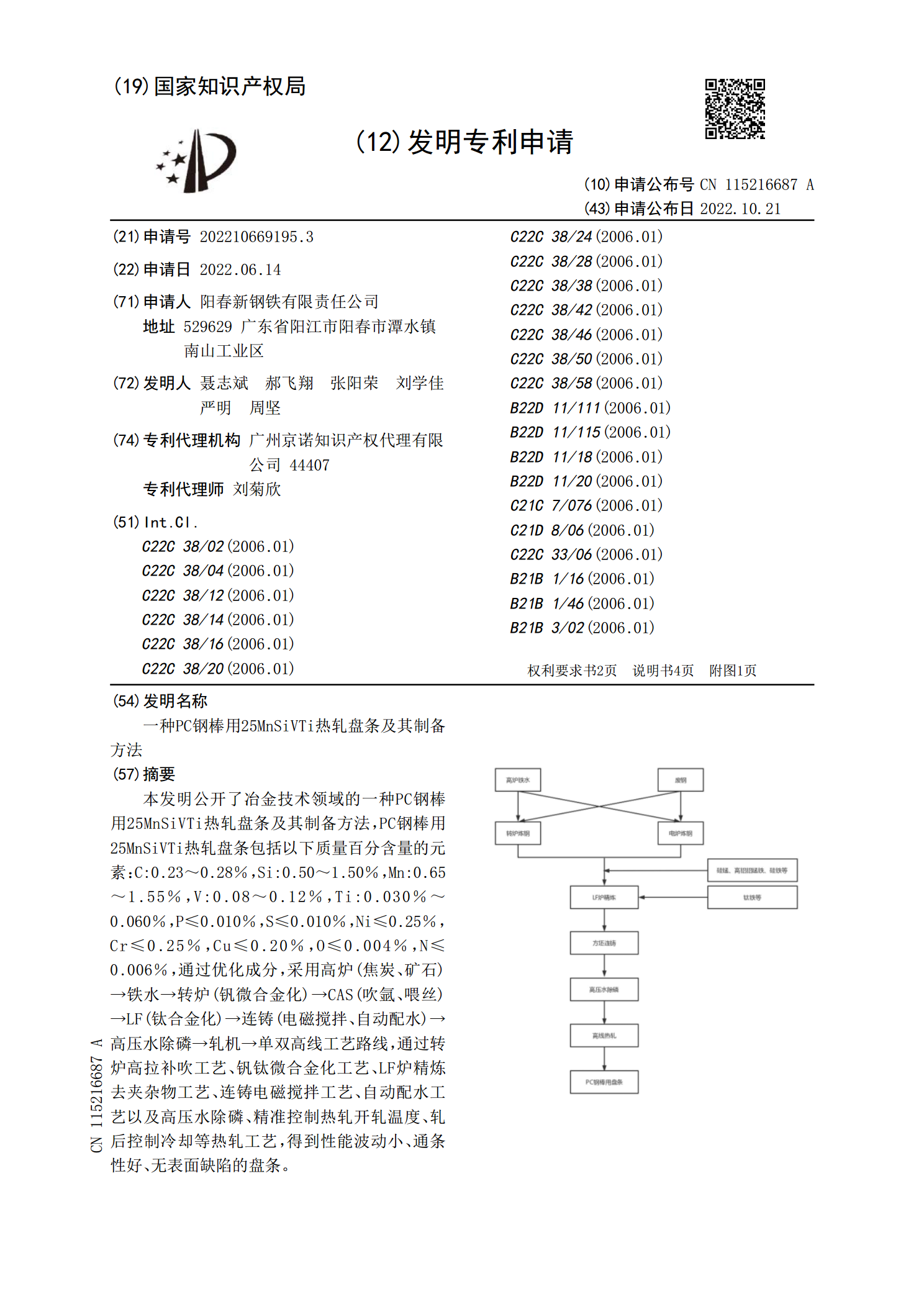

一种PC钢棒用25MnSiVTi热轧盘条及其制备方法.pdf

本发明公开了冶金技术领域的一种PC钢棒用25MnSiVTi热轧盘条及其制备方法,PC钢棒用25MnSiVTi热轧盘条包括以下质量百分含量的元素:C:0.23~0.28%,Si:0.50~1.50%,Mn:0.65~1.55%,V:0.08~0.12%,Ti:0.030%~0.060%,P≤0.010%,S≤0.010%,Ni≤0.25%,Cr≤0.25%,Cu≤0.20%,O≤0.004%,N≤0.006%,通过优化成分,采用高炉(焦炭、矿石)→铁水→转炉(钒微合金化)→CAS(吹氩、喂丝)→LF(钛合金

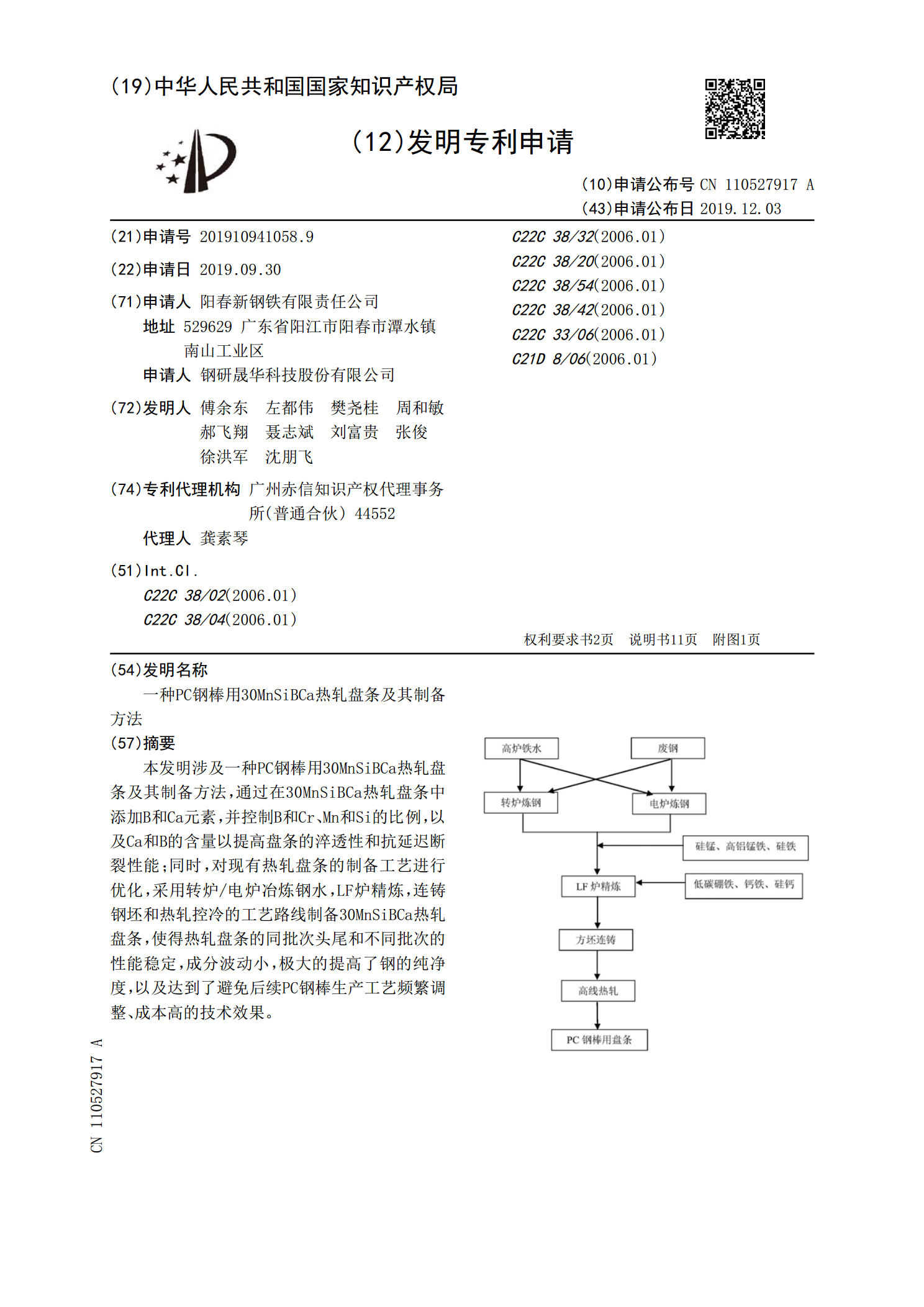

一种PC钢棒用30MnSiBCa热轧盘条及其制备方法.pdf

本发明涉及一种PC钢棒用30MnSiBCa热轧盘条及其制备方法,通过在30MnSiBCa热轧盘条中添加B和Ca元素,并控制B和Cr、Mn和Si的比例,以及Ca和B的含量以提高盘条的淬透性和抗延迟断裂性能;同时,对现有热轧盘条的制备工艺进行优化,采用转炉/电炉冶炼钢水,LF炉精炼,连铸钢坯和热轧控冷的工艺路线制备30MnSiBCa热轧盘条,使得热轧盘条的同批次头尾和不同批次的性能稳定,成分波动小,极大的提高了钢的纯净度,以及达到了避免后续PC钢棒生产工艺频繁调整、成本高的技术效果。