一种高电导率受电弓滑板基材及其制备方法.pdf

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高电导率受电弓滑板基材及其制备方法.pdf

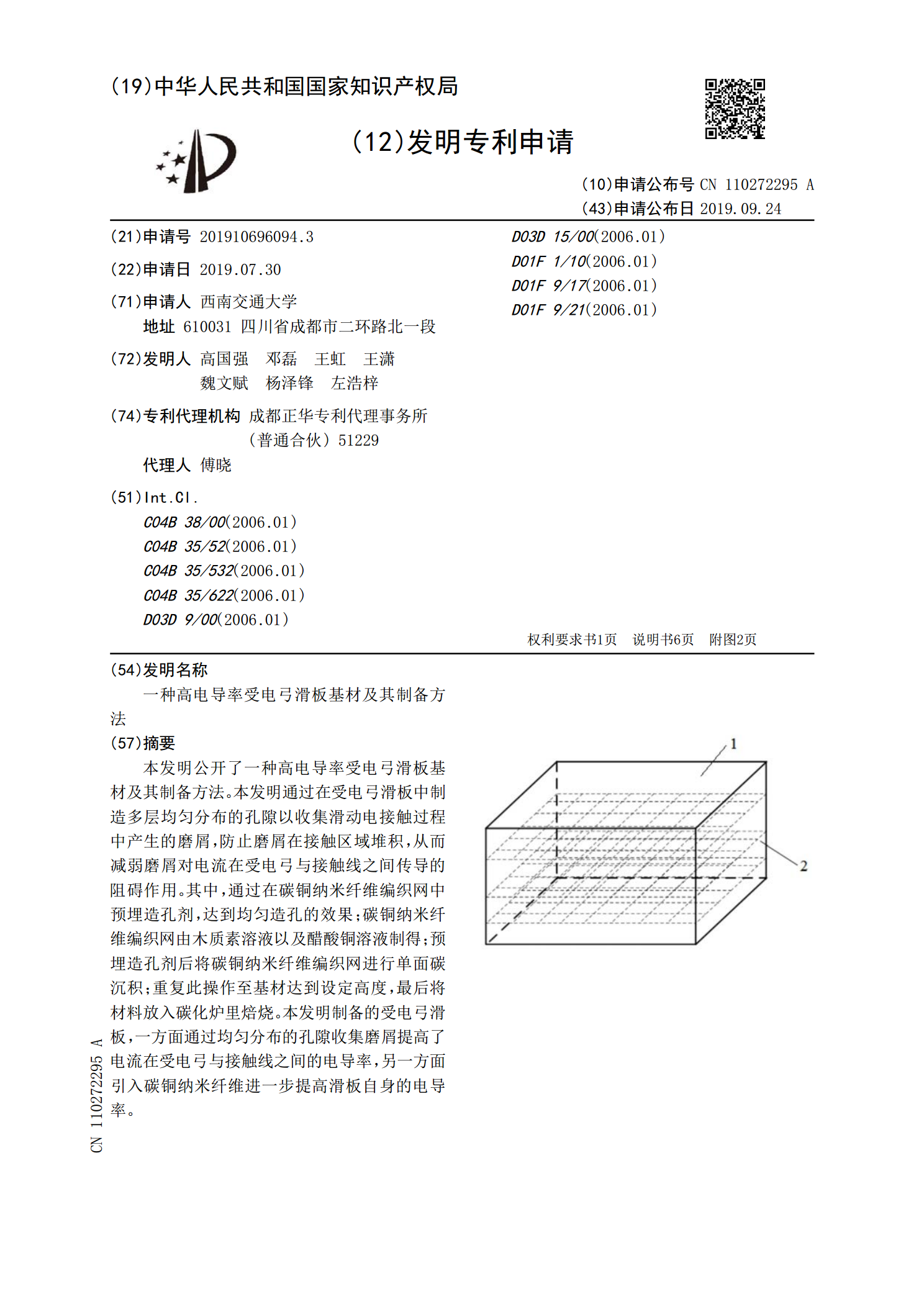

本发明公开了一种高电导率受电弓滑板基材及其制备方法。本发明通过在受电弓滑板中制造多层均匀分布的孔隙以收集滑动电接触过程中产生的磨屑,防止磨屑在接触区域堆积,从而减弱磨屑对电流在受电弓与接触线之间传导的阻碍作用。其中,通过在碳铜纳米纤维编织网中预埋造孔剂,达到均匀造孔的效果;碳铜纳米纤维编织网由木质素溶液以及醋酸铜溶液制得;预埋造孔剂后将碳铜纳米纤维编织网进行单面碳沉积;重复此操作至基材达到设定高度,最后将材料放入碳化炉里焙烧。本发明制备的受电弓滑板,一方面通过均匀分布的孔隙收集磨屑提高了电流在受电弓与接触

一种糊料、层状受电弓滑板及其制备方法.pdf

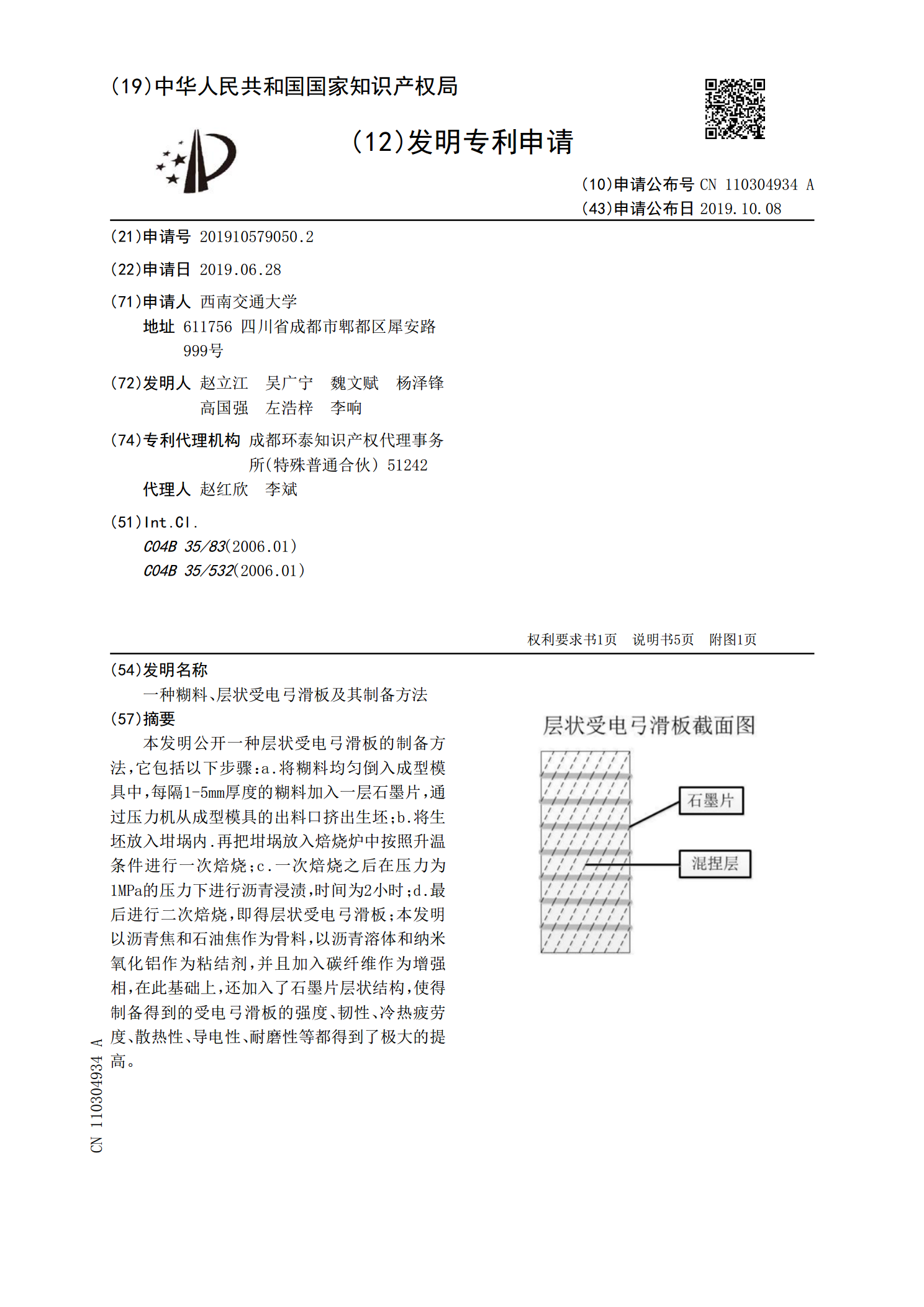

本发明公开一种层状受电弓滑板的制备方法,它包括以下步骤:a.将糊料均匀倒入成型模具中,每隔1‑5mm厚度的糊料加入一层石墨片,通过压力机从成型模具的出料口挤出生坯;b.将生坯放入坩埚内.再把坩埚放入焙烧炉中按照升温条件进行一次焙烧;c.一次焙烧之后在压力为1MPa的压力下进行沥青浸渍,时间为2小时;d.最后进行二次焙烧,即得层状受电弓滑板;本发明以沥青焦和石油焦作为骨料,以沥青溶体和纳米氧化铝作为粘结剂,并且加入碳纤维作为增强相,在此基础上,还加入了石墨片层状结构,使得制备得到的受电弓滑板的强度、韧性、冷

一种智能受电弓碳滑板制备设备及其制备方法.pdf

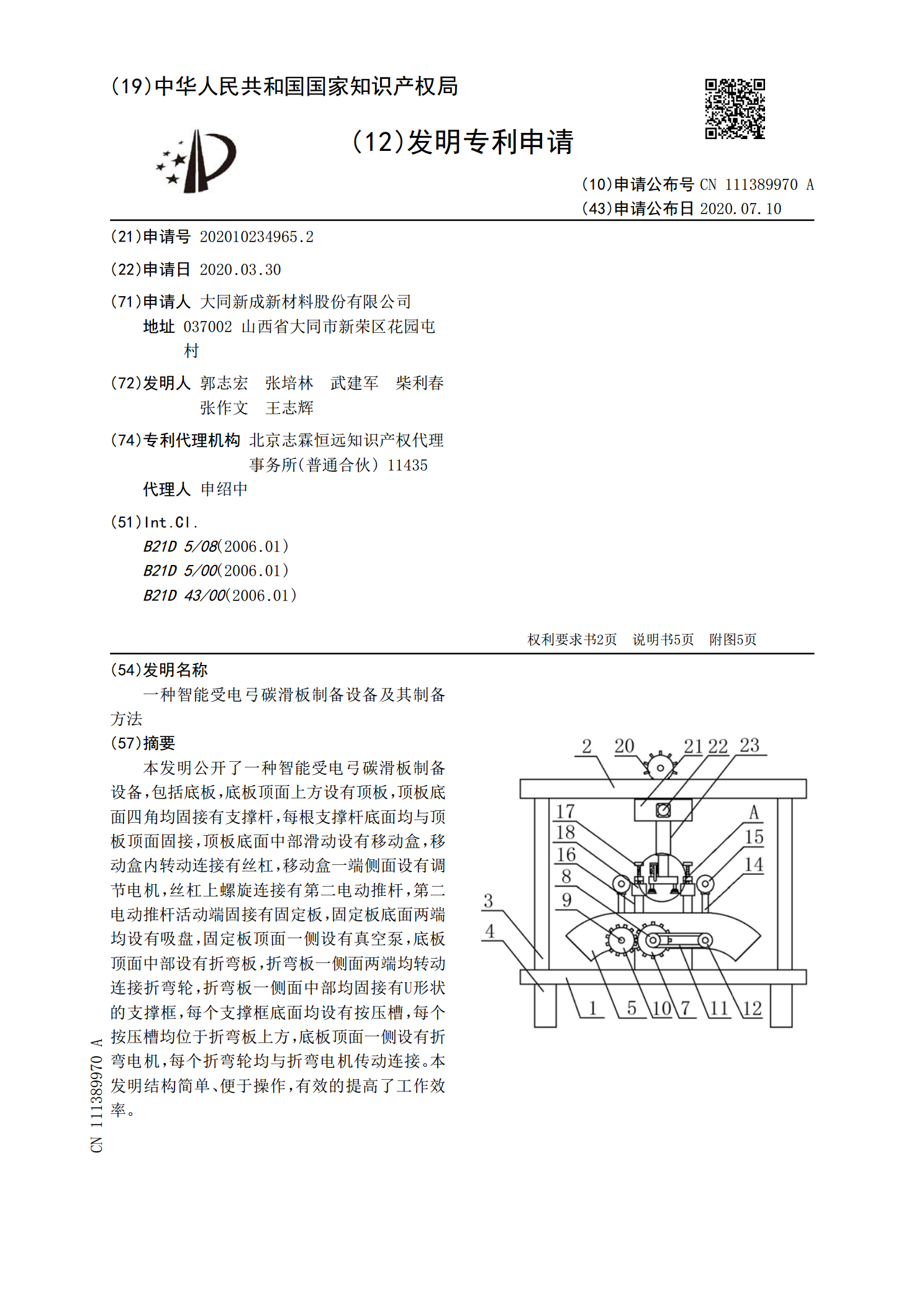

本发明公开了一种智能受电弓碳滑板制备设备,包括底板,底板顶面上方设有顶板,顶板底面四角均固接有支撑杆,每根支撑杆底面均与顶板顶面固接,顶板底面中部滑动设有移动盒,移动盒内转动连接有丝杠,移动盒一端侧面设有调节电机,丝杠上螺旋连接有第二电动推杆,第二电动推杆活动端固接有固定板,固定板底面两端均设有吸盘,固定板顶面一侧设有真空泵,底板顶面中部设有折弯板,折弯板一侧面两端均转动连接折弯轮,折弯板一侧面中部均固接有U形状的支撑框,每个支撑框底面均设有按压槽,每个按压槽均位于折弯板上方,底板顶面一侧设有折弯电机,每

一种受电弓碳滑板的制备方法.pdf

本发明公开了一种受电弓碳滑板的制备方法,包括如下步骤:将粉末状原材料按照所需比例置于搅拌机中进行搅拌处理,让各种干粉混合均匀。在各种干粉混合后静置,待其悬浮粉尘落定,在混合后的各种干粉中加入熔化的中温沥青继续搅拌,制成混捏物料。利用所述混捏物料送入模具内,再送至模具的过程中热压,模具内将混捏物料制成碳滑板初坯。将碳滑板初坯送入焙烧炉,并开启加温设备,进行焙烧处理,制成烧结碳滑板初坯。将烧结后的碳滑板初坯依次进行浸渍、干燥处理,即得到成品碳滑板。本发明的方法,能够在一定程度上增加除污效果,同时降低加工成本。

受电弓滑板及其制备方法、电气化交通工具.pdf

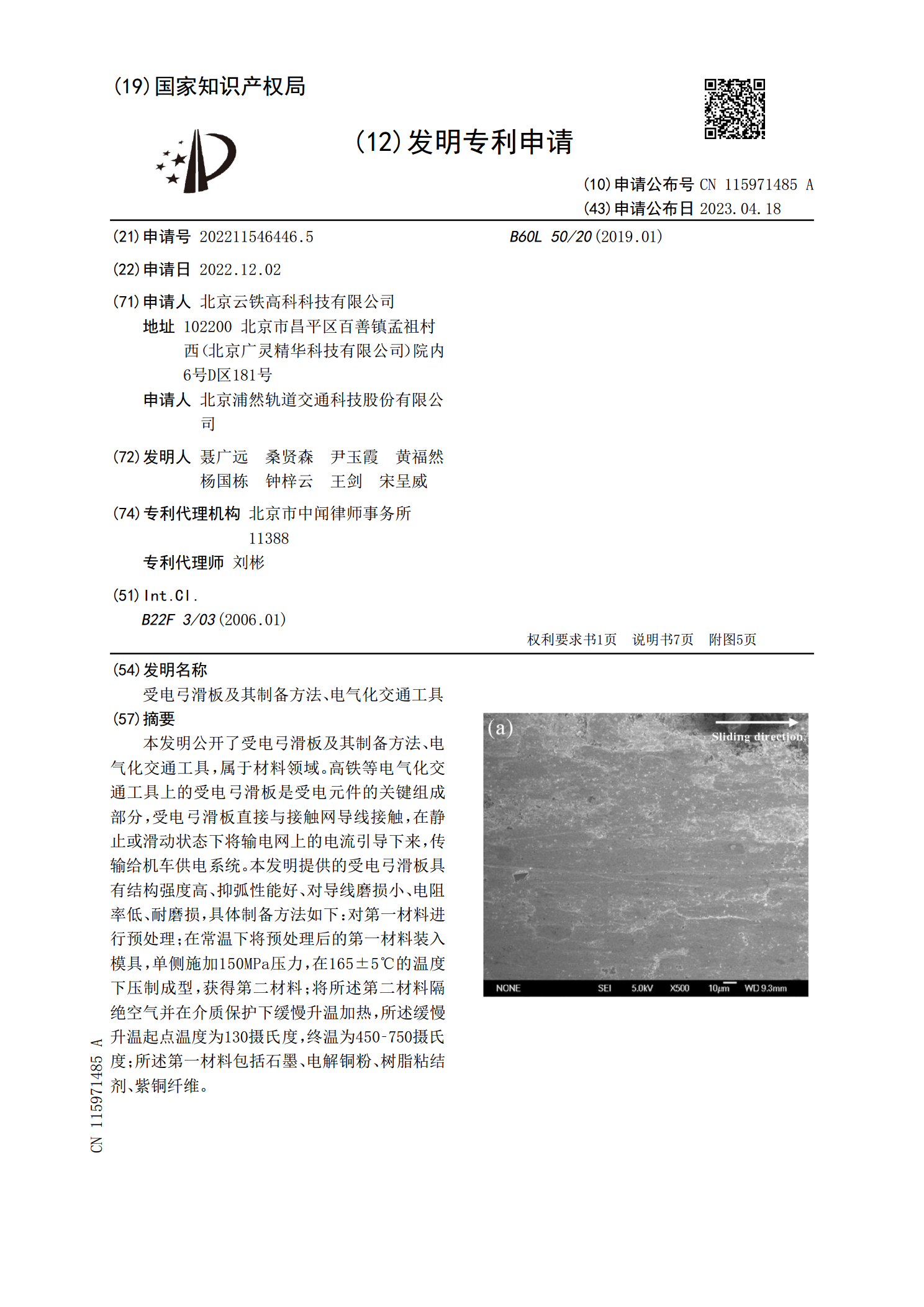

本发明公开了受电弓滑板及其制备方法、电气化交通工具,属于材料领域。高铁等电气化交通工具上的受电弓滑板是受电元件的关键组成部分,受电弓滑板直接与接触网导线接触,在静止或滑动状态下将输电网上的电流引导下来,传输给机车供电系统。本发明提供的受电弓滑板具有结构强度高、抑弧性能好、对导线磨损小、电阻率低、耐磨损,具体制备方法如下:对第一材料进行预处理;在常温下将预处理后的第一材料装入模具,单侧施加150MPa压力,在165±5℃的温度下压制成型,获得第二材料;将所述第二材料隔绝空气并在介质保护下缓慢升温加热,所述缓