一种宽厚板坯的制造方法.pdf

猫巷****忠娟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种宽厚板坯的制造方法.pdf

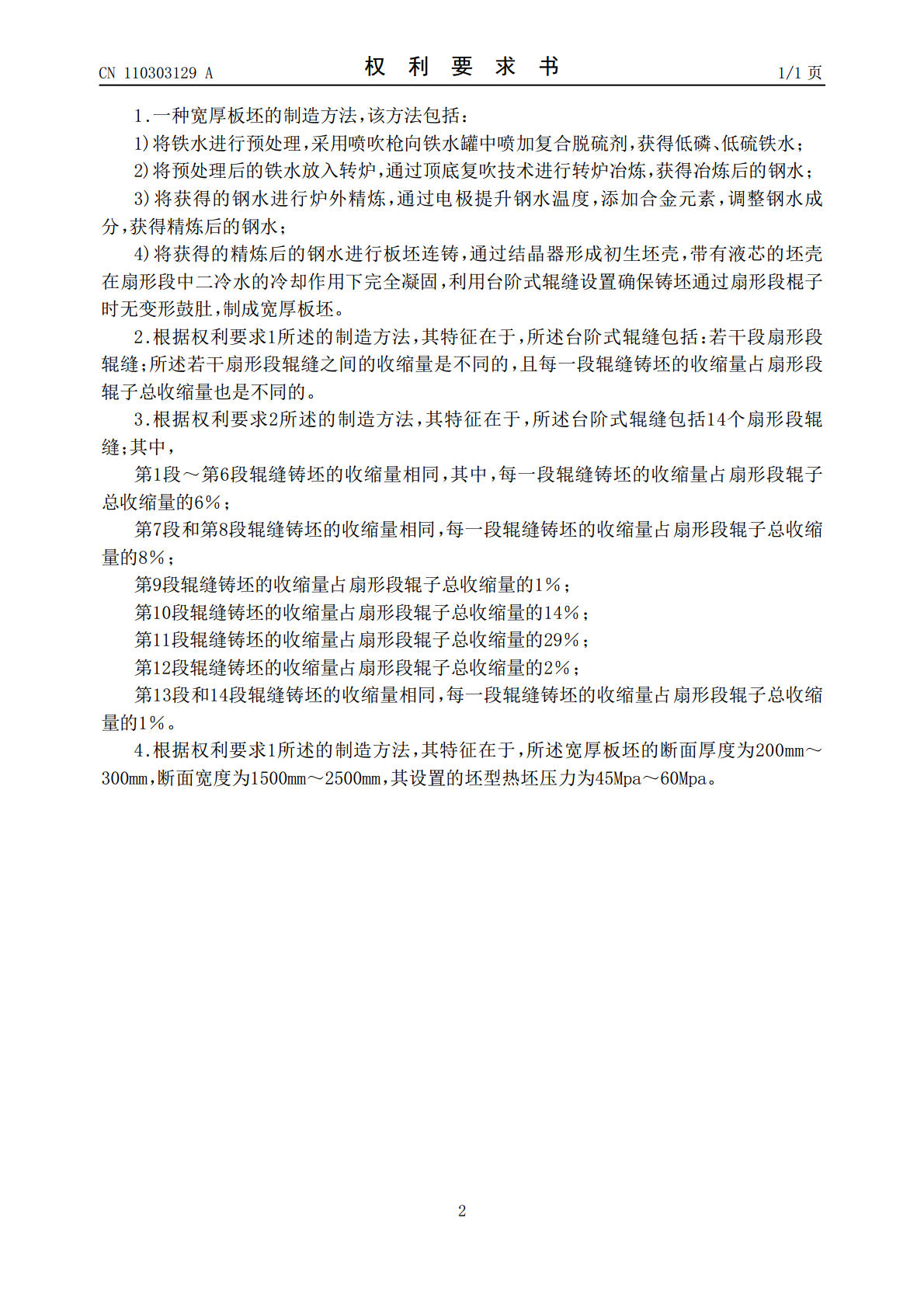

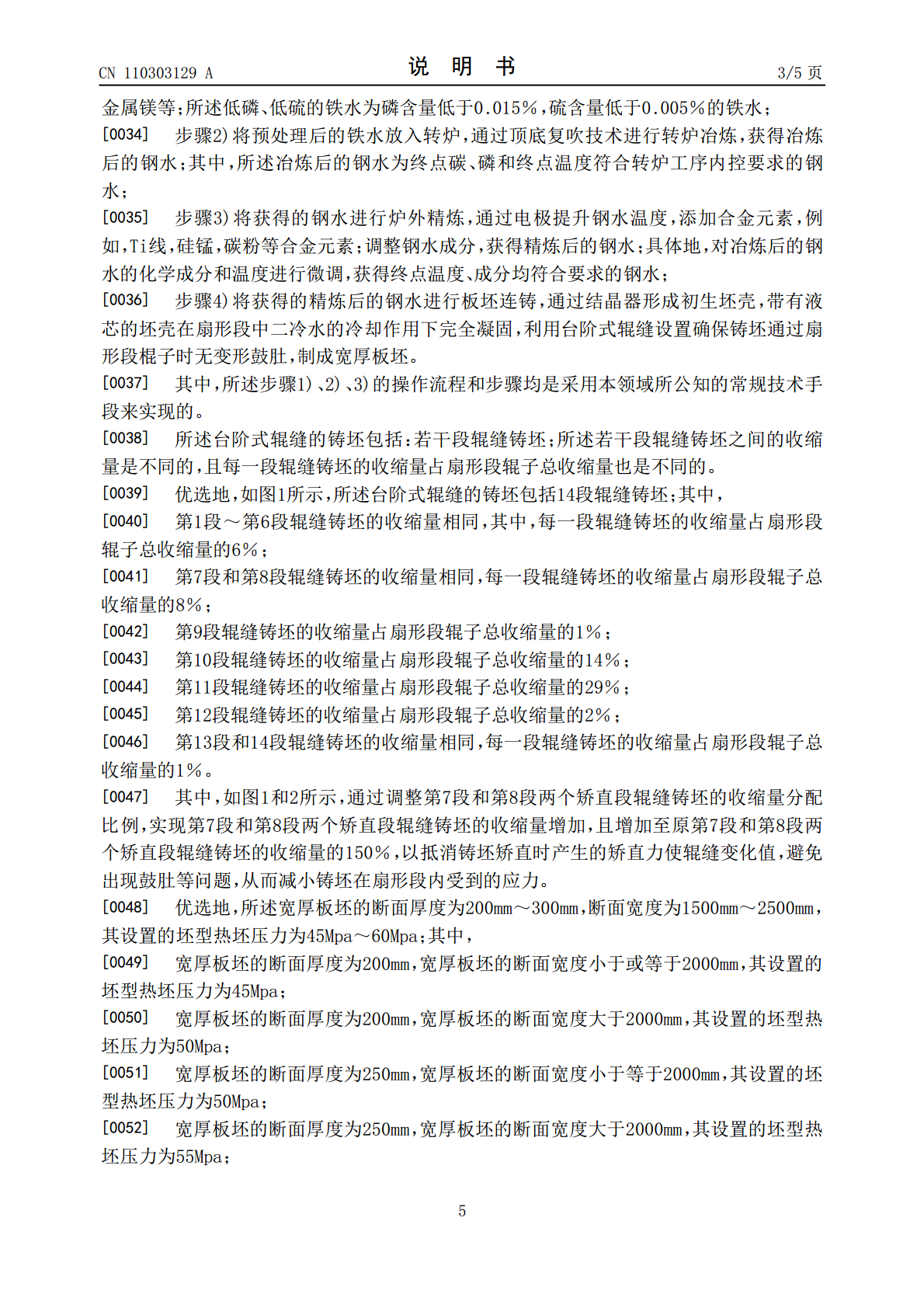

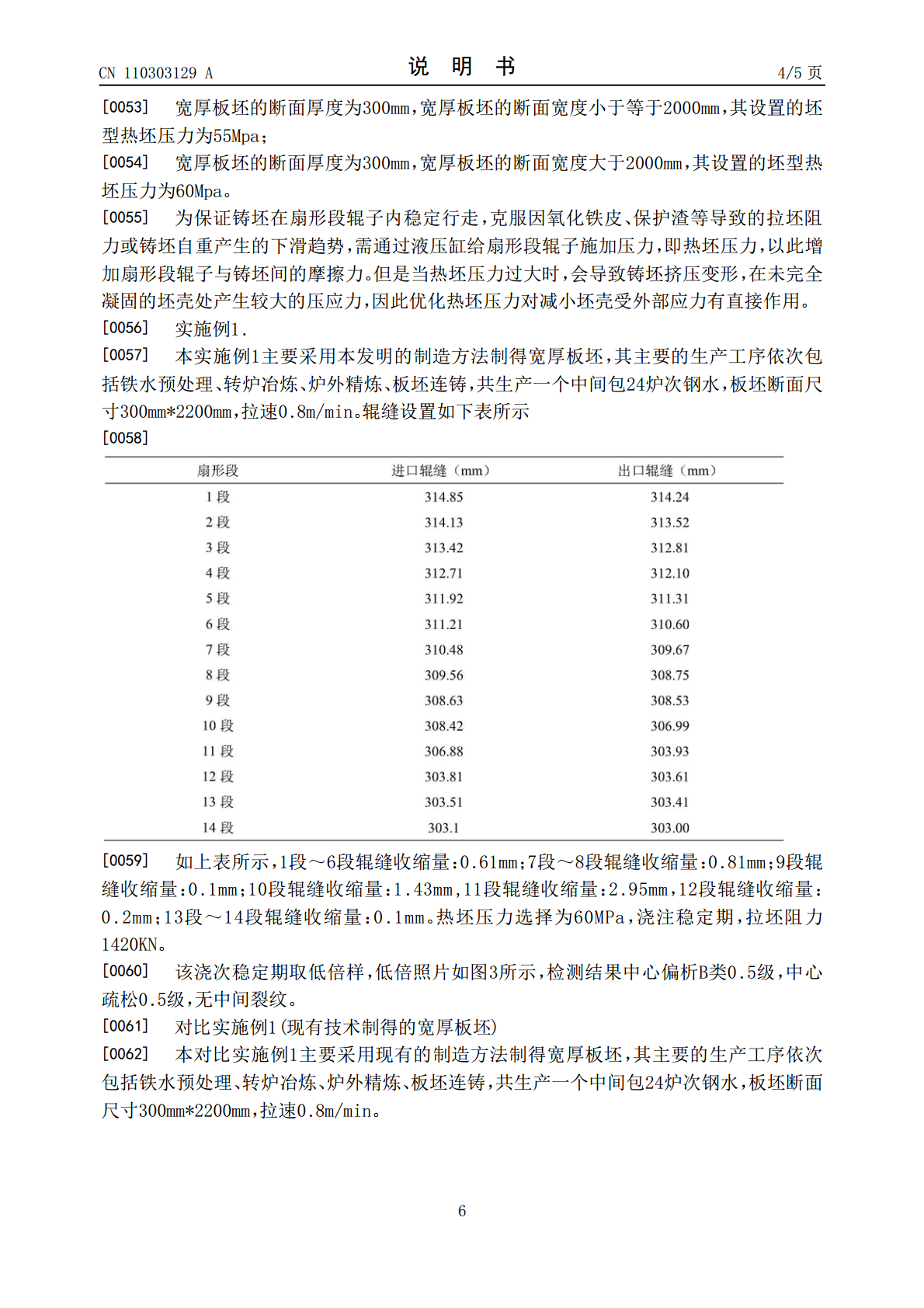

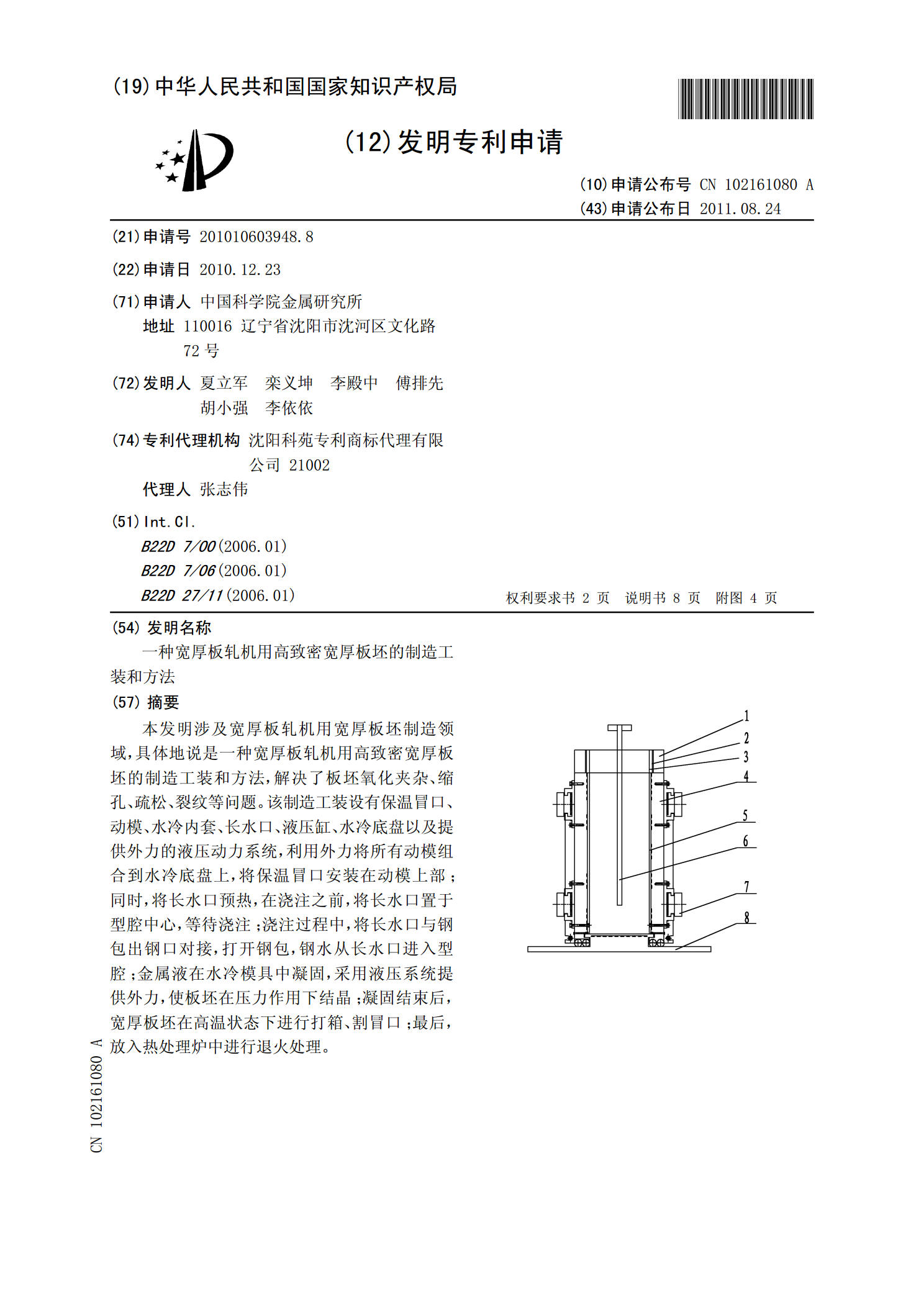

本发明涉及冶金生产连铸技术领域,具体涉及一种宽厚板坯的制造方法,该方法包括:1)将铁水进行预处理,采用喷吹枪向铁水罐中喷加复合脱硫剂,获得低磷、低硫铁水;2)将预处理后的铁水放入转炉,通过顶底复吹技术进行转炉冶炼,获得冶炼后的钢水;3)将获得的钢水进行炉外精炼,通过电极提升钢水温度,添加合金元素,调整钢水成分,获得精炼后的钢水;4)将获得的精炼后的钢水进行板坯连铸,通过结晶器形成初生坯壳,带有液芯的坯壳在扇形段中二冷水的冷却作用下完全凝固,利用台阶式辊缝设置确保铸坯通过扇形段棍子时无变形鼓肚,制成宽厚板坯

一种宽厚板轧机用高致密宽厚板坯的制造工装和方法.pdf

本发明涉及宽厚板轧机用宽厚板坯制造领域,具体地说是一种宽厚板轧机用高致密宽厚板坯的制造工装和方法,解决了板坯氧化夹杂、缩孔、疏松、裂纹等问题。该制造工装设有保温冒口、动模、水冷内套、长水口、液压缸、水冷底盘以及提供外力的液压动力系统,利用外力将所有动模组合到水冷底盘上,将保温冒口安装在动模上部;同时,将长水口预热,在浇注之前,将长水口置于型腔中心,等待浇注;浇注过程中,将长水口与钢包出钢口对接,打开钢包,钢水从长水口进入型腔;金属液在水冷模具中凝固,采用液压系统提供外力,使板坯在压力作用下结晶;凝固结束后

一种宽厚板坯热装热送方法.pdf

本发明公开了一种宽厚板坯热装热送方法,其特征在于,包括以下步骤:(1)、将样坯切割完毕后直接放入冷却水槽内,快速冷却后立即做表面质量检查;(2)、将等待表面质量检查的板坯临时下线放到缓冷区缓冷;(3)、根据步骤(1)铸坯表面质量检查的结果决定后序板坯及临时下线板坯是否热装。本发明的目的是提供一种宽厚板坯热装热送方法,降低产品制造成本。

一种宽厚板轧机用宽厚板坯高效制备工装和制备方法.pdf

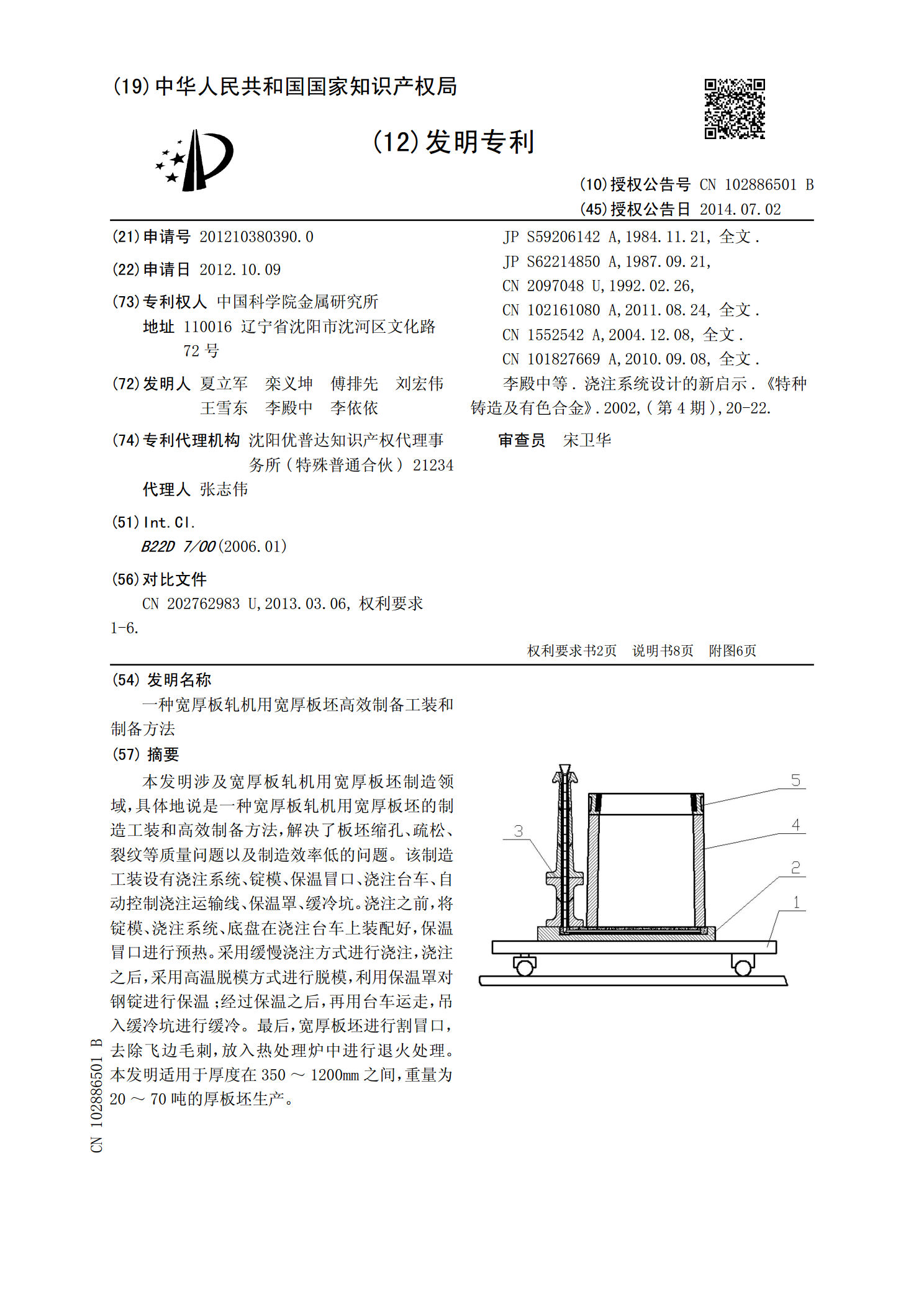

本发明涉及宽厚板轧机用宽厚板坯制造领域,具体地说是一种宽厚板轧机用宽厚板坯的制造工装和高效制备方法,解决了板坯缩孔、疏松、裂纹等质量问题以及制造效率低的问题。该制造工装设有浇注系统、锭模、保温冒口、浇注台车、自动控制浇注运输线、保温罩、缓冷坑。浇注之前,将锭模、浇注系统、底盘在浇注台车上装配好,保温冒口进行预热。采用缓慢浇注方式进行浇注,浇注之后,采用高温脱模方式进行脱模,利用保温罩对钢锭进行保温;经过保温之后,再用台车运走,吊入缓冷坑进行缓冷。最后,宽厚板坯进行割冒口,去除飞边毛刺,放入热处理炉中进行退

宽厚板坯连铸机提高板坯质量的措施.pdf

2004年第3期世界钢铁宽厚板坯连铸机提高板坯质量的措施(中)阎朝红唐海波(宝钢股份公司炼钢厂)摘要为提高板坯内部质量、表面质量和外形质量,新一代宽厚板坯连铸机一般采用小辊密排、分节辊布置,轻压下扇形段,升降式二冷喷淋装置,结晶器液压振动,大包下渣检测、大容量中间包并对中间包吹氩:工艺上包括先进的一冷、二冷技术,浇注中可监视铸坯在机内某一处的坯壳温度、凝固厚度及固相率。另外还进行质量管理和对铸机进行定期检查维护等。、关键词板坯连铸内部质量表面质量轻压下二冷技术液压振动1前言tion简称SR)比较有效,在国