各向异性钕铁硼多极磁环制备方法.pdf

Jo****63

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

各向异性钕铁硼多极磁环制备方法.pdf

一种各向异性钕铁硼多极磁环制备方法,该方法包括如下步骤:a、取若干种不同粒度的各向异性钕铁硼磁粉分装并标识,然后按比例混合,形成混合磁粉;b、混合磁粉通过硅烷偶联剂进行表面改性;c、表面改性后的磁粉加入粘结剂进行真空混炼,然后与石蜡混合;d、对混合后的磁粉预压制,形成预成型坯体;e、预成型坯体在取向成型压制模具中进行多次脉冲多极磁场取向,形成磁环的多个磁极,然后压制成型;f、成型后的磁环在模具中经退磁处理后脱出模具,获得各向异性钕铁硼多极磁环毛坯;g、将钕铁硼多极磁环毛坯在真空固化炉中惰性气体保护下固化,

各向异性钕铁硼磁粉及其制备方法.pdf

一种各向异性钕铁硼磁粉及其制备方法,该各向异性钕铁硼磁粉由钕、铁、硼、镓原料按钕:铁:硼:镓=16.0~17.2:74~77:0.95~1.1:6~7的重量比配制而成。制备方法包括:a、将所述配比的原料置于真空感应炉中冶炼浇铸成钕铁硼合金锭;b、合金锭在氩气保护下均匀退火后冷却去除氧化皮;c、将去除氧化皮的合金锭研磨成粉末;d、将研磨后的钕铁硼合金粉末置于真空炉中室温吸氢处理0.5~1小时,然后升温至700~900℃度,通入压力为0.05~0.2MPa的氢气进行氢化反应2~4小时后抽真空,在温度为600~

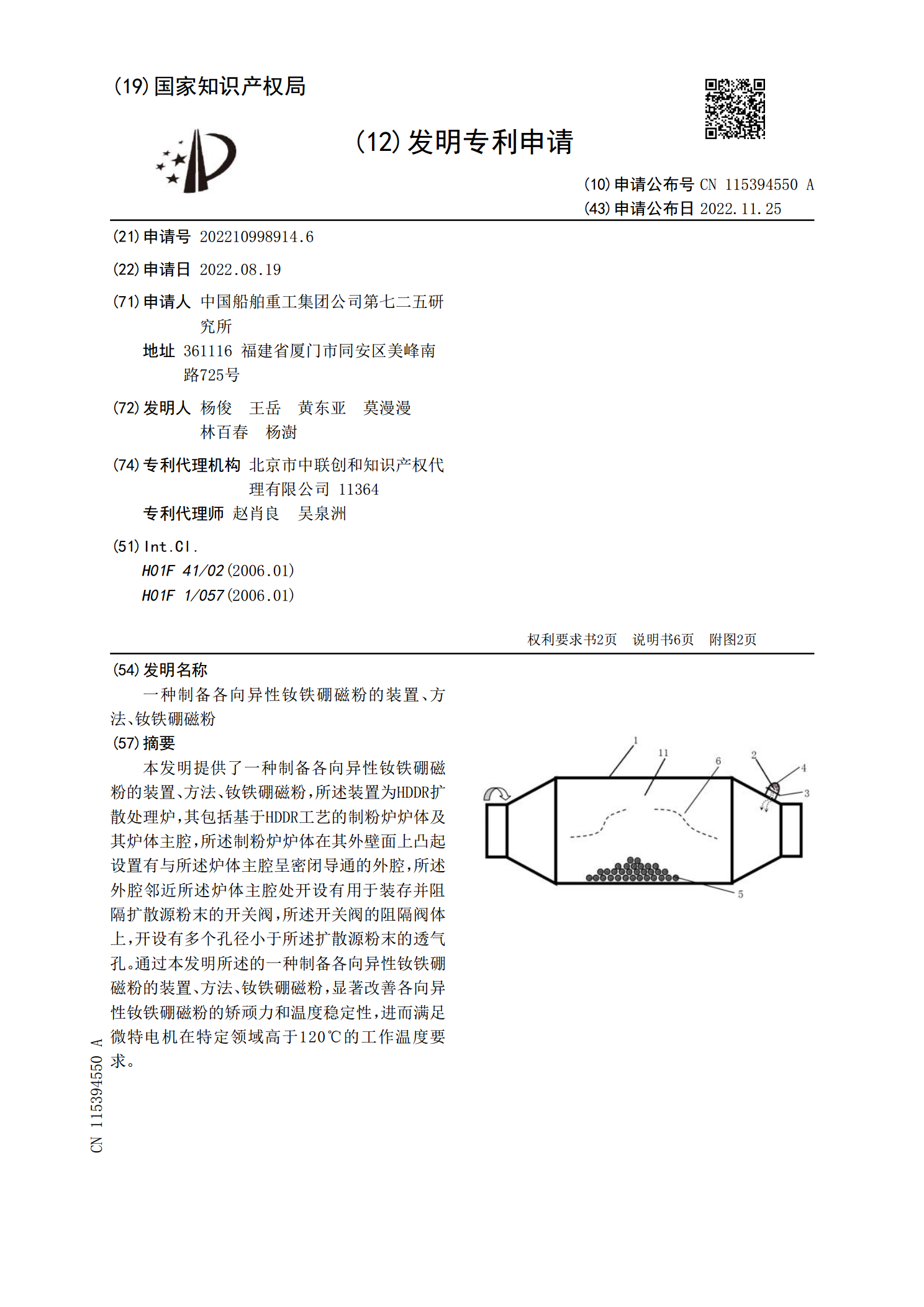

一种制备各向异性钕铁硼磁粉的装置、方法、钕铁硼磁粉.pdf

本发明提供了一种制备各向异性钕铁硼磁粉的装置、方法、钕铁硼磁粉,所述装置为HDDR扩散处理炉,其包括基于HDDR工艺的制粉炉炉体及其炉体主腔,所述制粉炉炉体在其外壁面上凸起设置有与所述炉体主腔呈密闭导通的外腔,所述外腔邻近所述炉体主腔处开设有用于装存并阻隔扩散源粉末的开关阀,所述开关阀的阻隔阀体上,开设有多个孔径小于所述扩散源粉末的透气孔。通过本发明所述的一种制备各向异性钕铁硼磁粉的装置、方法、钕铁硼磁粉,显著改善各向异性钕铁硼磁粉的矫顽力和温度稳定性,进而满足微特电机在特定领域高于120℃的工作温度要求

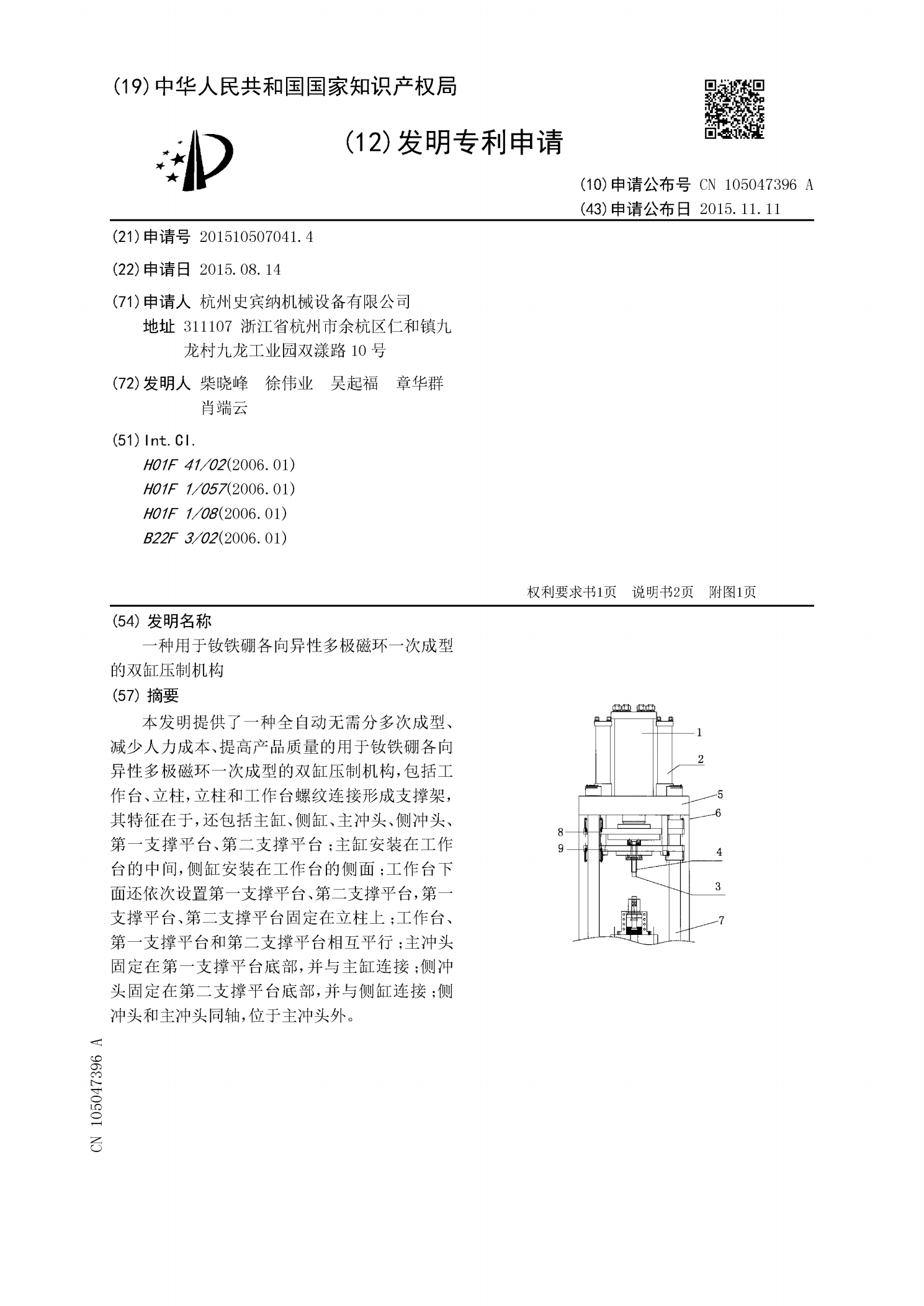

一种用于钕铁硼各向异性多极磁环一次成型的双缸压制机构.pdf

本发明提供了一种全自动无需分多次成型、减少人力成本、提高产品质量的用于钕铁硼各向异性多极磁环一次成型的双缸压制机构,包括工作台、立柱,立柱和工作台螺纹连接形成支撑架,其特征在于,还包括主缸、侧缸、主冲头、侧冲头、第一支撑平台、第二支撑平台;主缸安装在工作台的中间,侧缸安装在工作台的侧面;工作台下面还依次设置第一支撑平台、第二支撑平台,第一支撑平台、第二支撑平台固定在立柱上;工作台、第一支撑平台和第二支撑平台相互平行;主冲头固定在第一支撑平台底部,并与主缸连接;侧冲头固定在第二支撑平台底部,并与侧缸连接;侧

一种各向异性永磁铁氧体多极磁环制造的方法.pdf

本发明公开了一种各向异性永磁铁氧体多极磁环制造的方法,属于磁性材料生产领域,通过减小多极磁环的取向部分与非取向部分烧结收缩率的差异,提高了成品率。所述的各向异性永磁铁氧体多极磁环的方法包括永磁铁氧体磁粉中加入树脂颗粒,还包括提出了多极取向磁场关停或改变磁场方向一次或多次以优化树脂颗粒的分布,规定了永磁铁氧体磁粉球磨过程中的液体球磨助剂的种类,确定了压制前永磁铁氧体磁粉料浆中磁粉颗粒的平均粒度和液体球磨助剂的含量,确定了磁极的取向磁场强度、烧结升温速率和金刚砂轮的金刚砂的颗粒度。