一种电炉冶炼钒钛磁铁矿的渣型制度.pdf

fu****级甜

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种电炉冶炼钒钛磁铁矿的渣型制度.pdf

本发明公开了一种电炉冶炼钒钛磁铁矿的渣型制度,属于钒钛矿综合利用领域,原料采用低硅钒钛磁铁精矿,钒钛磁铁精矿预还原产品送入电炉进行冶炼,电炉冶炼中按照CaO:SiO

一种用于钒钛磁铁矿电炉冶炼的造渣方法.pdf

本发明公开了一种用于钒钛磁铁矿电炉冶炼的造渣方法,其包括以下步骤:S1、将钒钛磁铁精矿氧化球团进行预还原,得到钒钛磁铁矿金属化球团;S2、将钒钛磁铁矿金属化球团、钙质造渣剂和还原剂按比例加入电炉中进行深还原;S3、深还原后冶炼,并将渣铁分离,得到含钒铁水和含钛熔分渣;S4、含钒铁水进行转炉提钒处理,含钛熔分渣进行化工法提钛处理。本发明中的原料易得,制备方法简单,能有效降低熔分渣的碱度,降低制备条件,减少了能源浪费,具有很高的经济价值的同时达到了环保的目的。

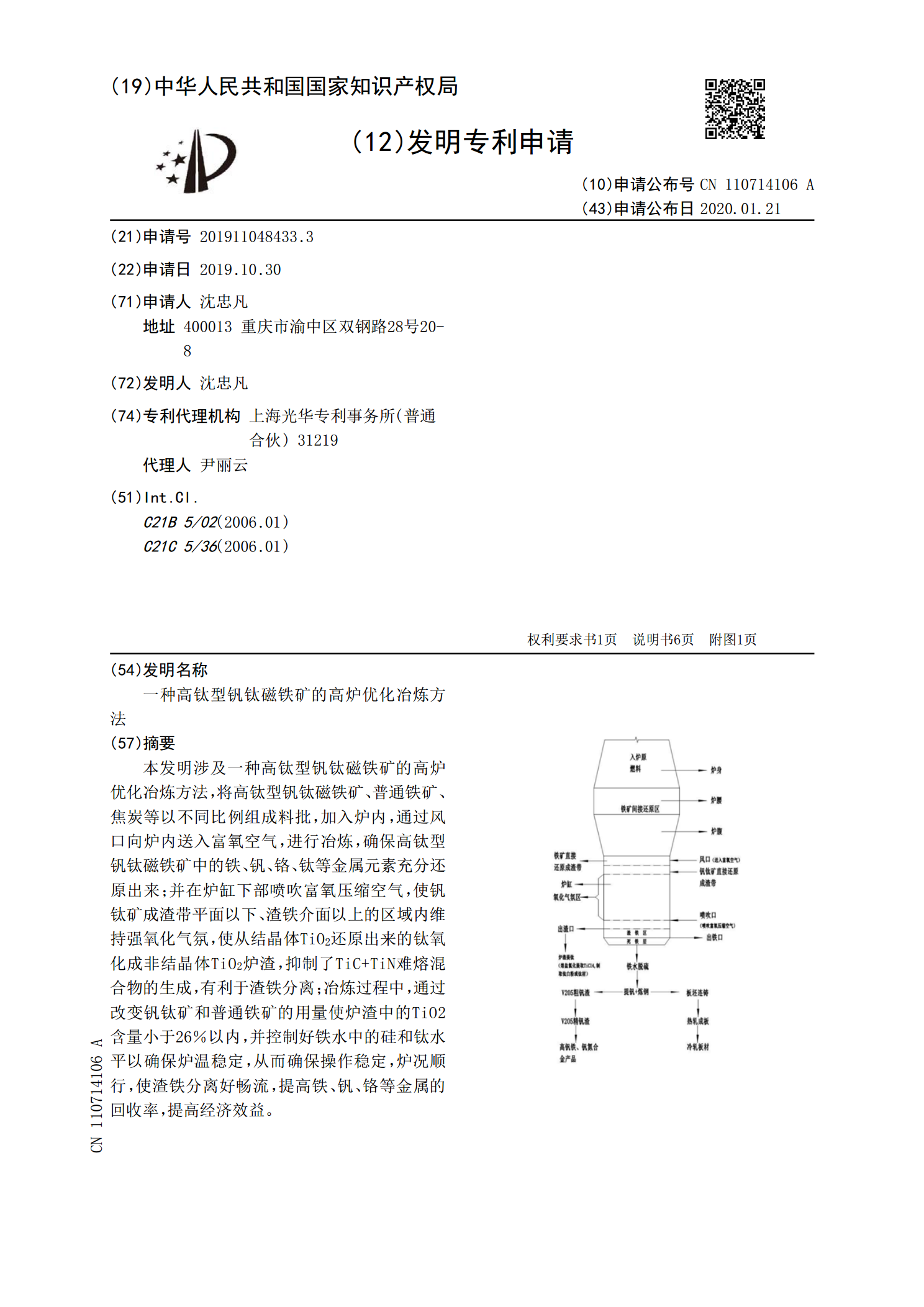

一种高钛型钒钛磁铁矿的高炉优化冶炼方法.pdf

本发明涉及一种高钛型钒钛磁铁矿的高炉优化冶炼方法,将高钛型钒钛磁铁矿、普通铁矿、焦炭等以不同比例组成料批,加入炉内,通过风口向炉内送入富氧空气,进行冶炼,确保高钛型钒钛磁铁矿中的铁、钒、铬、钛等金属元素充分还原出来;并在炉缸下部喷吹富氧压缩空气,使钒钛矿成渣带平面以下、渣铁介面以上的区域内维持强氧化气氛,使从结晶体TiO

低钛型钒钛磁铁矿高炉冶炼渣系优化及黏度预测模型的开题报告.docx

低钛型钒钛磁铁矿高炉冶炼渣系优化及黏度预测模型的开题报告一、研究背景钒是一种重要的稀有金属,其广泛应用于合金材料、化工等领域。目前,钢铁冶炼是钒的主要资源来源,其中钒钛磁铁矿是一种重要的钒资源矿石。但是,钒钛磁铁矿中钛的含量较高,通常需要进行高炉冶炼来分离钛和钒。然而,低钛型钒钛磁铁矿的高炉冶炼过程中,存在着一些问题。其中一个主要问题就是高炉渣的黏度较高,对高炉冶炼的稳定性和产量都会产生不利影响。因此,优化低钛型钒钛磁铁矿高炉冶炼渣系,预测高炉渣的黏度,具有重要意义。二、研究内容1.低钛型钒钛磁铁矿高炉冶

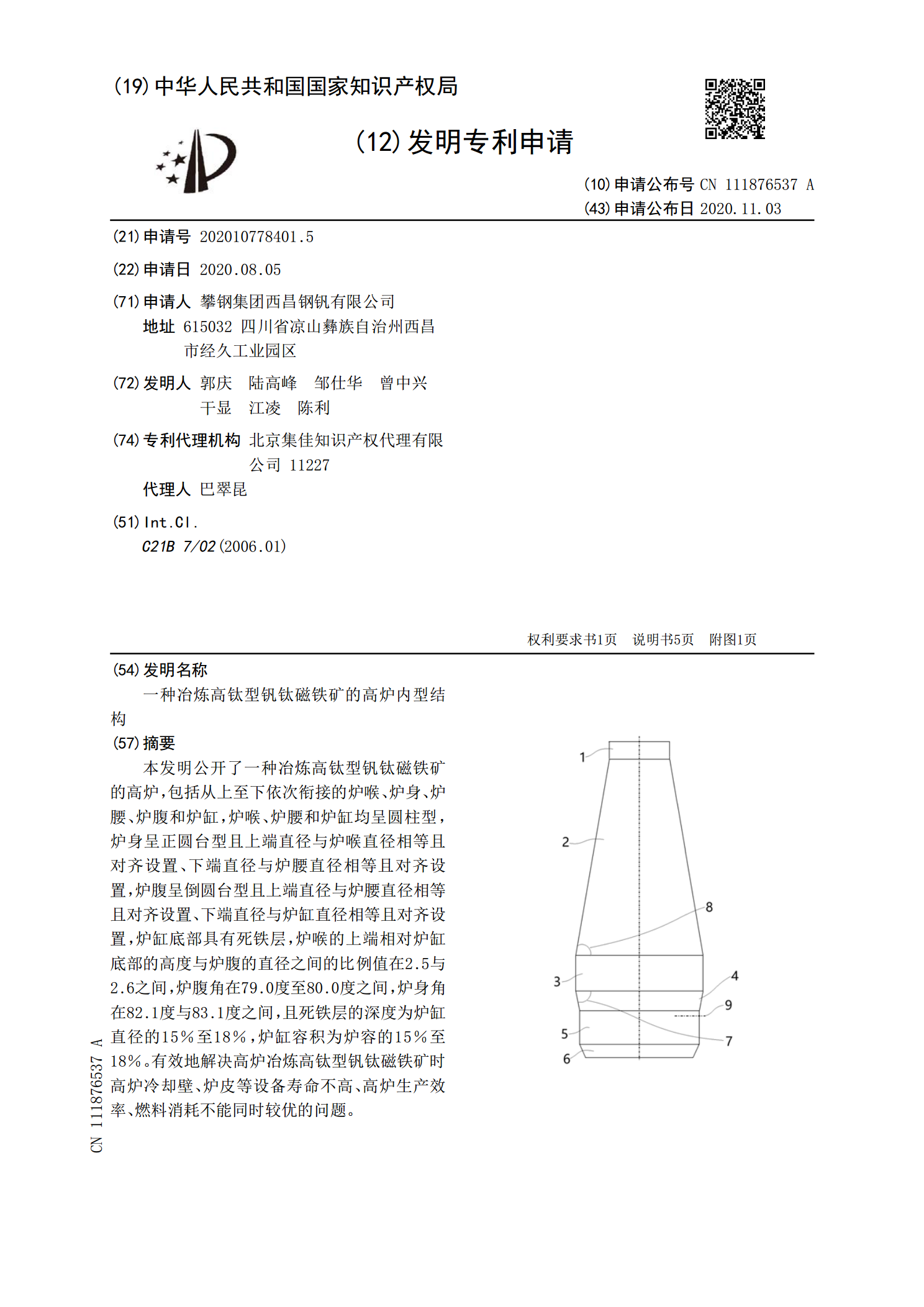

一种冶炼高钛型钒钛磁铁矿的高炉内型结构.pdf

本发明公开了一种冶炼高钛型钒钛磁铁矿的高炉,包括从上至下依次衔接的炉喉、炉身、炉腰、炉腹和炉缸,炉喉、炉腰和炉缸均呈圆柱型,炉身呈正圆台型且上端直径与炉喉直径相等且对齐设置、下端直径与炉腰直径相等且对齐设置,炉腹呈倒圆台型且上端直径与炉腰直径相等且对齐设置、下端直径与炉缸直径相等且对齐设置,炉缸底部具有死铁层,炉喉的上端相对炉缸底部的高度与炉腹的直径之间的比例值在2.5与2.6之间,炉腹角在79.0度至80.0度之间,炉身角在82.1度与83.1度之间,且死铁层的深度为炉缸直径的15%至18%,炉缸容积为