一种转炉冶炼高磷钢的方法.pdf

傲丝****账号

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种转炉冶炼高磷钢的方法.pdf

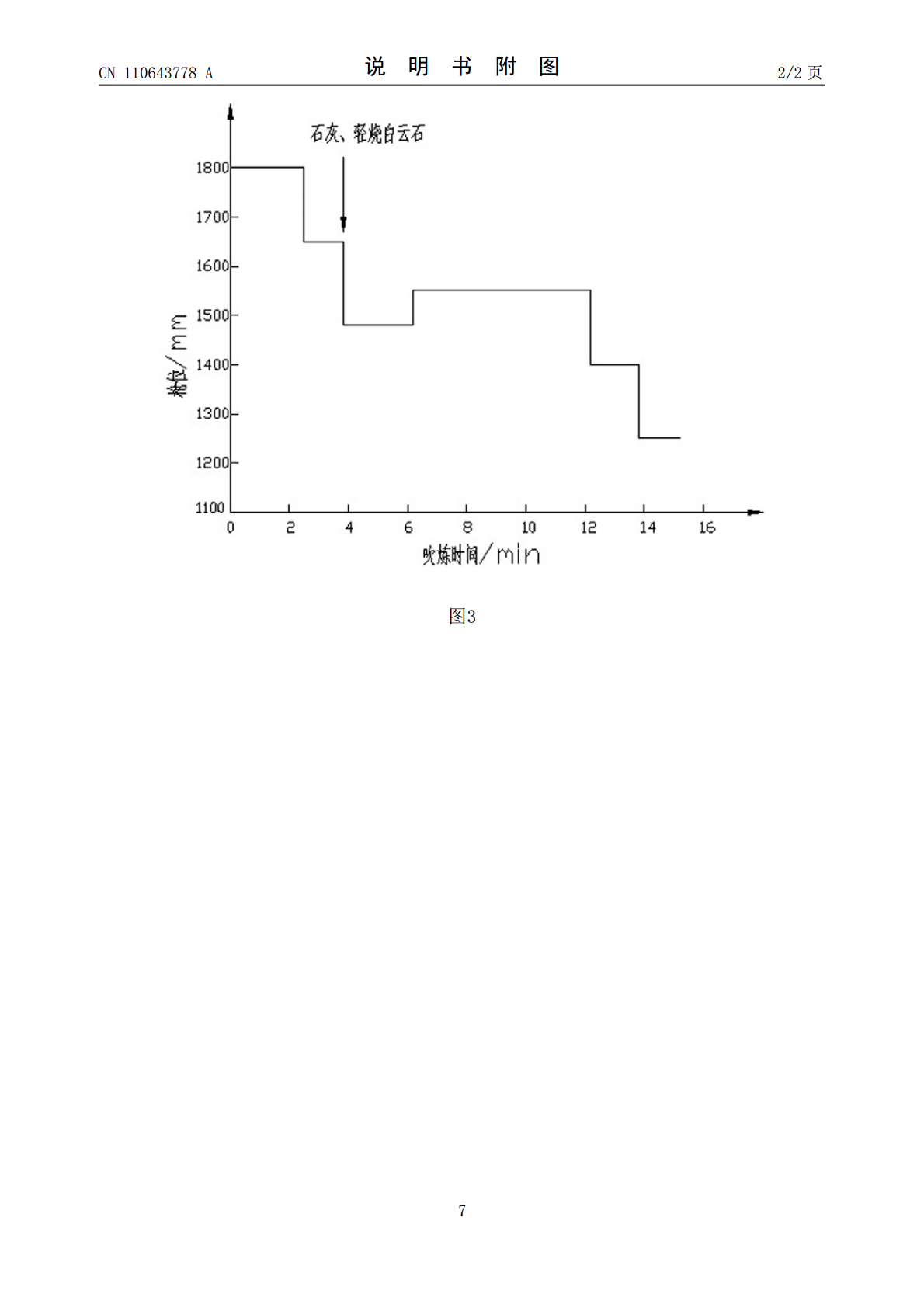

本发明涉及一种转炉冶炼高磷钢的方法,包括如下步骤:第一步:转炉开吹5min内一次性加完活性石灰和轻烧白云石,终渣碱度控制在2.0~2.5,冶炼过程氧压0.85~1.00Mpa;吹炼枪位比正常脱磷炉次低100~200mm,吹炼过程氧枪采用高—低—低枪位,控制终点碳温命中;在吹氧80%~85%时副枪测TSC的熔池温度控制在1610℃~1640℃;吹氧结束前100秒内禁止加冷料;第二步:转炉终点控C:0.04~0.09%,出钢温度控制在1645℃~1685℃,终点控P:0.040~0.070%;第三步:出完钢后

高磷耐候钢的转炉冶炼方法.pdf

本发明公开了一种高磷耐候钢的转炉冶炼方法,其方法工艺为:入炉铁水中P0.100~0.150wt%;采用转炉留渣,将上一炉的炉渣留下2~5吨;采用轻烧白云石造渣;吹炼过程中,点火后将氧枪提至高位,过了混气阶段后逐步快速降低氧枪位置,至枪位高度1.8m~2.2m。本方法采用高磷铁水冶炼高磷耐候钢,高磷铁水的生产成本低,降低了炼钢成本。本方法冶炼工艺采用低枪位冶炼,采用轻烧白云石造渣,最终达到高磷出钢的目的,冶炼高磷耐候钢合金化时就可以少加磷铁或不加磷铁。本方法在冶炼过程中充分利用脱磷转炉渣碱度低、磷含量高的

一种转炉冶炼高碳低磷钢的方法.pdf

本发明涉及一种转炉炼钢方法,特别涉及一种转炉冶炼高碳低磷钢的方法。包括如下步骤:转炉冶炼前,先向炉内预加入白灰、白云石预设总量的50%-70%;采用全留渣及双渣同阶段进行的方式;吹氧量达到应吹氧量的83~86%时,进行第一次定碳测温;出钢;出钢前,稠渣操作;出钢时,防止下渣;氩站进行脱氧处理;按常规进行后工序操作。优点:加入脱磷剂,达到转炉在冶炼前期快速脱磷的目的,出钢碳可控制在0.12%以上、磷可控制在0.020%以内,实现了高碳低磷出钢,且降低了增碳剂、高碳锰铁等合金消耗,同时由于出钢氧含量降低,即出

一种高磷铁水冶炼低磷钢的转炉操作方法.pdf

一种高磷铁水冶炼低磷钢的转炉操作方法,属于转炉冶炼技术领域。以100t转炉为例,原料配比是铁水94‑96t,板边废钢14‑16t,随废钢加入红泥或矿石1500‑2000kg;开吹时第一批料加入红泥或矿石1500‑2000kg,白灰1500‑2000kg,石灰石1500‑2500kg,轻烧200‑500kg,吹炼4‑6min后进行倒渣,再次开吹加入白灰和红泥或矿石;炉渣返干时,加入萤石,吹炼9‑11min;再次加入白灰和红泥或矿石;吹炼过程枪位在1.4‑1.6m,氧枪氧气流量为18000‑18500Nm

转炉低温冶炼高碳低磷钢的方法.pdf

本发明公开了一种转炉低温冶炼高碳低磷钢的方法,它包括如下步骤:(1)吹炼前期控制;(2)吹炼中期控制;(3)吹炼后期控制。本发明通过采用低温出钢,可有效解决终点[C]、[P]不能同步达到出钢条件这一难题,且低温出钢可提高转炉炉龄及直接降低耐材消耗;采用单渣法造渣,工艺路线简单,安全性、可操作性强,易于控制;实现了终点高[C]出钢,降低了出钢氧含量,从而可降低合金消耗及提高钢水质量;可缩短转炉纯供氧时间2min左右,提高转炉生产效率。