一种矿热炉低配铁、低硅镁比含镍铁水生产工艺.pdf

一吃****天材

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种矿热炉低配铁、低硅镁比含镍铁水生产工艺.pdf

本发明提供了一种矿热炉低配铁、低硅镁比含镍铁水生产工艺,属于矿热炉冶炼技术领域,包括以下步骤:1)红土镍矿湿场堆垛,经取料并破碎筛分后,输送到干燥窑;2)对湿矿进行干燥;3)把红土镍矿送至配料车间,按照Ni品位为1.6‑1.8,TFe为18.0‑20.75%,Si与Mg的重量比值为1.53‑1.69,碱度为0.61‑0.66,进行炉料配备;4)把配成的炉料通过回转窑进行焙烧预还原,得到红热的焙砂;5)把红热的焙砂装入保温料罐,转运至矿热炉内进行还原熔炼,得到含镍铁水。采用本发明生产工艺进行含镍铁水的生产,

一种矿热炉低配铁、低硅镁比炉料及生产工艺.pdf

本发明提供了一种矿热炉低配铁、低硅镁比炉料及生产工艺,属于矿热炉冶炼技术领域,并由不同品位的红土镍矿干矿、焦丁和煤粉根据以下成分的重量百分比配备而成:NiO2.0‑2.4%,Fe

一种低铝硅铁的生产工艺.pdf

本发明公开了一种低铝硅铁的生产工艺,具体按照以下步骤实施:步骤1,制备复合渣剂,所述复合渣剂由铁精粉、硅石粉、生石灰粉和萤石粉按照60:70:60:3的质量比混合组成;步骤2,熔炼初始硅铁至铁水包;步骤3,将步骤1得到的复合渣剂与空气一起送入步骤2得到的铁水包中,充分反应后得到低铝硅铁,所述铁水包与复合渣剂的质量比为:1000:193。该低铝硅铁的生产工艺,不仅工艺简单,节约了生产成本,还除去了原始硅铁中98%以上的铝。

一种CONARC电炉高硅铁水低石灰生产工艺.pdf

本发明涉及一种降低CONARC电炉石灰消耗的生产工艺。一种CONARC电炉高硅铁水低石灰生产工艺,包括以下步骤:步骤一:兑铁工艺:“快兑铁”;步骤二:吹氧工艺:“早吹氧”;步骤三:排渣工艺;步骤四:造渣工艺。本发明的出发点就是通过在原有电炉冶炼工艺基础上,开发了电炉高硅铁水低石灰生产工艺,降低了石灰消耗,实现高效低成本生产。

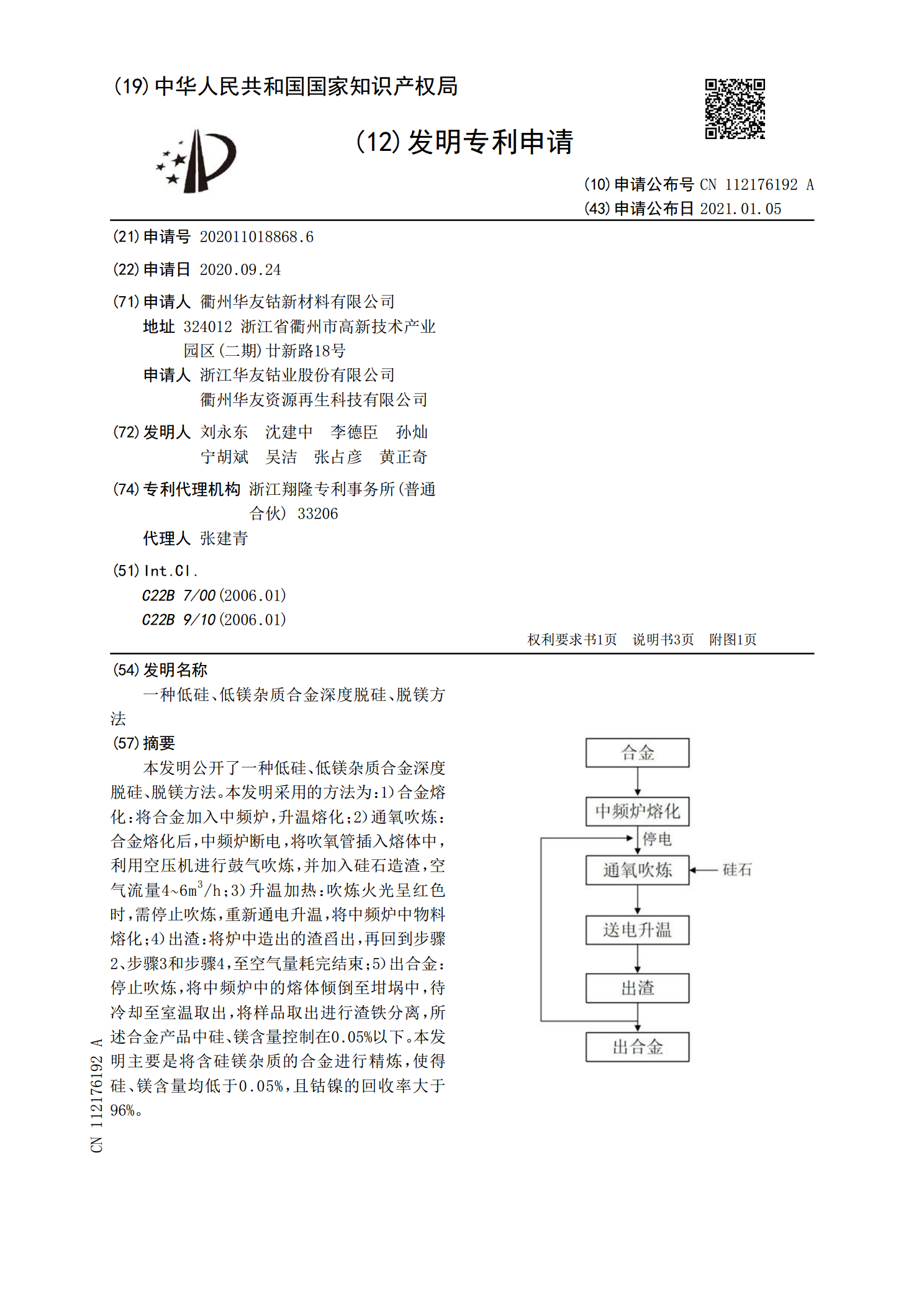

一种低硅、低镁杂质合金深度脱硅、脱镁方法.pdf

本发明公开了一种低硅、低镁杂质合金深度脱硅、脱镁方法。本发明采用的方法为:1)合金熔化:将合金加入中频炉,升温熔化;2)通氧吹炼:合金熔化后,中频炉断电,将吹氧管插入熔体中,利用空压机进行鼓气吹炼,并加入硅石造渣,空气流量4~6m