一种6㎜极限规格薄板生产方法.pdf

努力****弘毅

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种6㎜极限规格薄板生产方法.pdf

本申请公开一种6㎜极限规格薄板生产方法,将坯料进行开坯,精整后将开坯料装炉轧制,轧制前,将出钢辊道到精轧出口回转辊道的冷却水关小,精轧支撑辊冷却水关闭,轧制模式设计为纵轧,单机架轧制,精轧待载8道次,终轧温度在850‑875℃,轧后用预热矫进行矫直,轧后不允许下线,直接精整判定入库,按照以上的方案进行生产,轧后大板稍有双边浪,热矫后板型良好,再经过冷矫工序,板型合格率从原来的60%提升到90%以上,大大降低了生产成本和交货周期,为企业创造了较好的经济效益。

一种中厚板生产线生产极限规格钢板的方法.pdf

本发明提供一种中厚板生产线生产极限规格钢板的方法,将生产极限规格钢坯设定为坯料A,正常钢坯设定为坯料B;坯料A和坯料B数据信息传到加热炉后,岗位人员在PDI信息画面选择坯料B背驮坯料A,坯料B信息与实物正常自动装炉,坯料A一级计算机删除数据,三级计算机采用手动装炉;用吊车将坯料A叠放在坯料B上面后,坯料B驮着坯料A一起进入加热炉进行加热;加热后,坯料B自动完成出钢作业;坯料A从坯料B上面分离后,手动下达坯料A数据,然后依次完成坯料A和坯料B的轧制。本发明可解决由于坯料受限而无法轧制出极薄规格钢板的问题,降

一种超大规格薄板轧制设备及钼薄板轧制方法.pdf

本发明公开了一种超大规格薄板轧制设备,包括六辊可逆轧机,六辊可逆轧机的入口侧和出口侧均布设有运输辊道,运输辊道上设置有加热区,加热区的正上方安装有加热装置,卷取机安装在靠近运输辊道的位置处,卷取机上缠绕有引带,该设备在六辊可逆轧机的出入口两侧的运输辊道上设置加热区。该设备解决了板材轧制后退火时加热炉尺寸对板材尺寸的限制问题,适用超大规格薄板的轧制。发明还提供了一种超大规格钼薄板轧制方法。该方法利用卷取机牵引钼板材通过运输辊道在加热区和六辊可逆轧机之间运动,进行加热轧制和退火,通过改变卷取机的转动方向和六辊

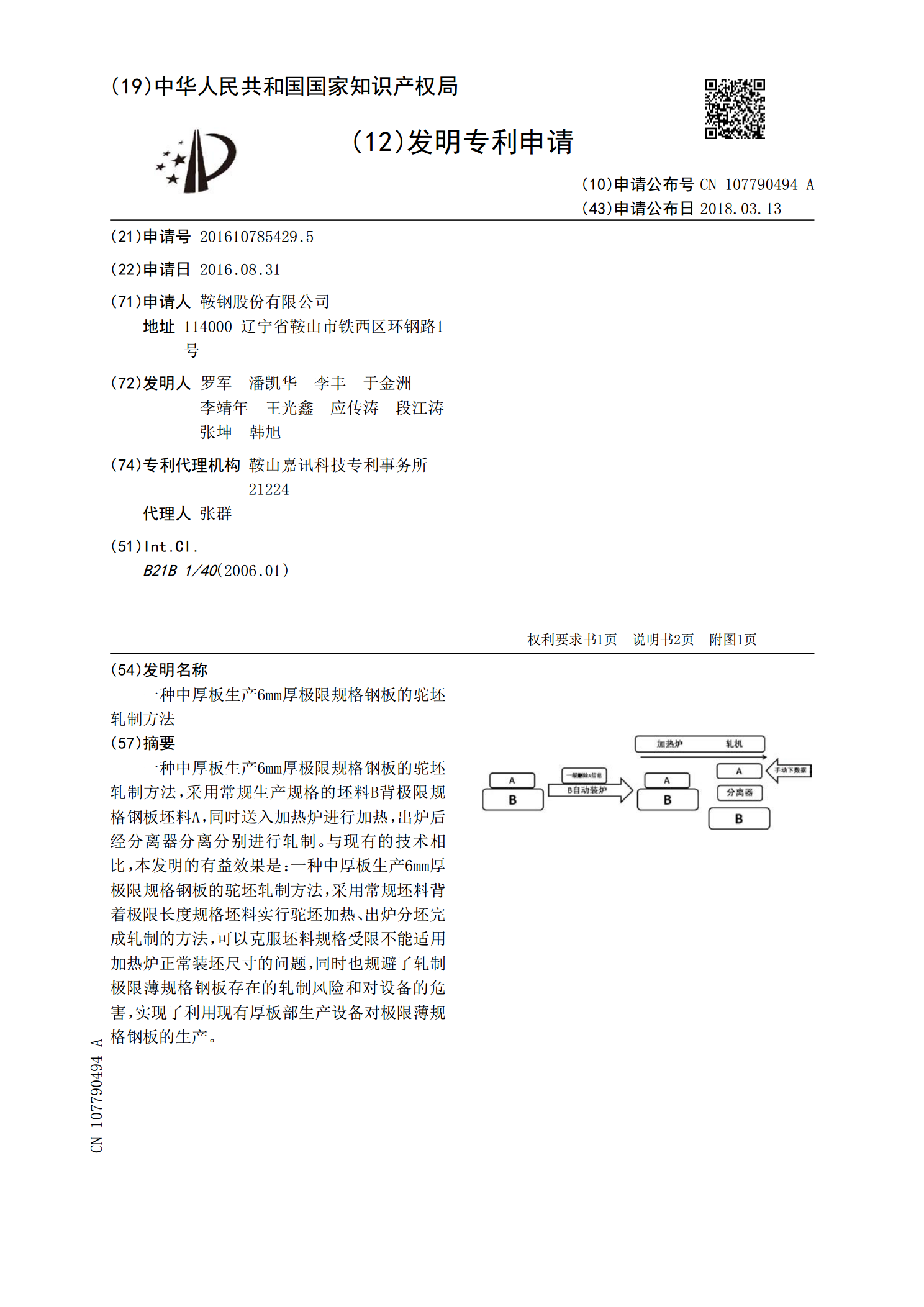

一种中厚板生产6mm厚极限规格钢板的驼坯轧制方法.pdf

一种中厚板生产6mm厚极限规格钢板的驼坯轧制方法,采用常规生产规格的坯料B背极限规格钢板坯料A,同时送入加热炉进行加热,出炉后经分离器分离分别进行轧制。与现有的技术相比,本发明的有益效果是:一种中厚板生产6mm厚极限规格钢板的驼坯轧制方法,采用常规坯料背着极限长度规格坯料实行驼坯加热、出炉分坯完成轧制的方法,可以克服坯料规格受限不能适用加热炉正常装坯尺寸的问题,同时也规避了轧制极限薄规格钢板存在的轧制风险和对设备的危害,实现了利用现有厚板部生产设备对极限薄规格钢板的生产。

挤出成形大规格陶瓷薄板的生产技术及施工方法.docx

挤出成形大规格陶瓷薄板的生产技术及施工方法挤出成形大规格陶瓷薄板的生产技术及施工方法摘要:随着建筑行业的发展,对于大规格陶瓷薄板的需求越来越大。本文将探讨挤出成形技术在生产大规格陶瓷薄板中的应用,并介绍相应的施工方法。首先,将介绍挤出成形的原理及工艺流程,再详细讨论大规格陶瓷薄板的制备工艺、原材料选择、设备要求等方面。最后,结合实际施工经验,提出适用于大规格陶瓷薄板的施工方法。关键词:挤出成形,大规格陶瓷薄板,生产技术,施工方法一、引言陶瓷薄板作为一种新兴的建筑材料,由于其优异的性能和特殊的设计效果,在建