一种高导热氮化硅基板的制备方法.pdf

佳晨****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高导热氮化硅基板的制备方法.pdf

本发明公开了一种高导热氮化硅基板的制备方法。属于陶瓷材料制备技术领域。本发明采用氮化硅粉末为原料,添加稀土氧化物和碱土金属氧化物作为混合烧结助剂,加入量为6wt%~10wt%,加入高分子化合物并在有机溶剂中球磨混合形成浆料。经流延成形为坯体,在氮气中1400℃~1600℃下预烧结1‑5h,再在气压烧结炉中1800℃~2000℃保温2‑10h,其氮气压力为0.5‑3MPa。本发明使用的氮化硅粉末为高纯α相氮化硅,具有很高的比表面积和高的烧结活性,能够有效降低致密化温度。加入的高分子含碳化合物为多组元,在惰性

一种高导热氮化硅陶瓷的制备方法.pdf

本发明涉及一种高导热氮化硅陶瓷的制备方法,首先对Si3N4粉进行热处理和酸洗处理,然后配制Si3N4浆料,用流延工艺制备Si3N4薄层,对薄层切割叠层后得到多孔的氮化硅粉预制体。然后采用高纯硅粉对预制体进行液硅渗透,得到致密的Si3N4/Si。在氮化炉中对Si3N4/Si进行氮化处理,使材料中的Si发生氮化反应生成Si3N4。与制备高导热氮化硅陶瓷常用的工艺如等静压烧结、热压烧结等相比,本发明采用流延法结合液硅渗透成型,氮化烧结工艺,不需或仅需少量机械加工,制备温度低,且不需要添加烧结助剂,避免了晶界相对

高强度高导热氮化硅基板的生产方法.pdf

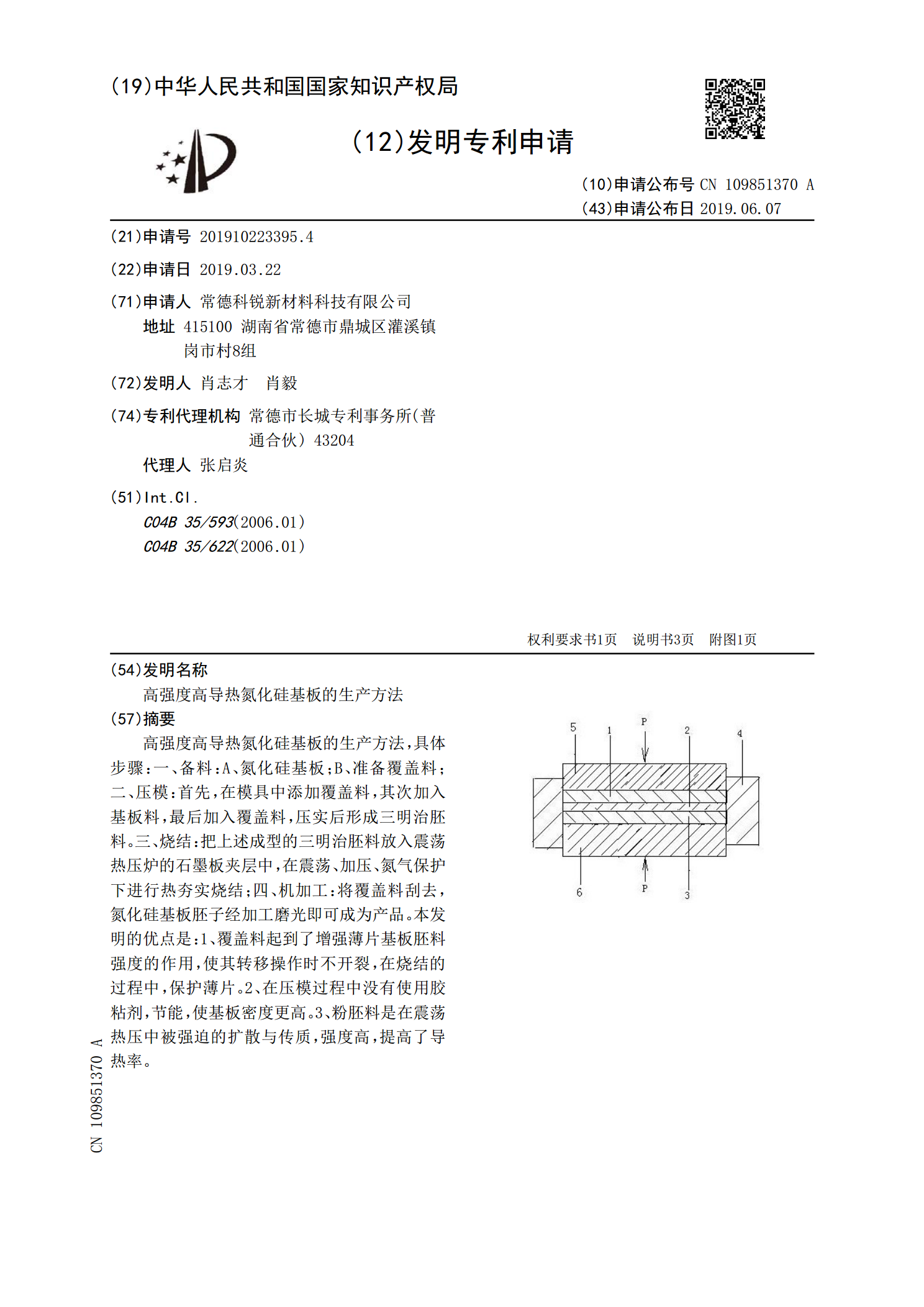

高强度高导热氮化硅基板的生产方法,具体步骤:一、备料:A、氮化硅基板;B、准备覆盖料;二、压模:首先,在模具中添加覆盖料,其次加入基板料,最后加入覆盖料,压实后形成三明治胚料。三、烧结:把上述成型的三明治胚料放入震荡热压炉的石墨板夹层中,在震荡、加压、氮气保护下进行热夯实烧结;四、机加工:将覆盖料刮去,氮化硅基板胚子经加工磨光即可成为产品。本发明的优点是:1、覆盖料起到了增强薄片基板胚料强度的作用,使其转移操作时不开裂,在烧结的过程中,保护薄片。2、在压模过程中没有使用胶粘剂,节能,使基板密度更高。3、粉

一种高导热率陶瓷基板及其制备方法.pdf

本发明公开了一种高导热率陶瓷基板及其制备方法,属于电子封装材料技术领域。按重量份数计,依次称取70~80份氧化铝粉,10~15份氧化铁粉,20~25份氧化铜粉,20~25份碳粉,13~18份氧化硼粉,12~16份改性玻璃纤维,8~14份金属氧化物晶须和3~5份冰晶石;将碳粉,氧化硼粉,冰晶石和改性玻璃纤维混合球磨后,过筛,得混合料粉末,将混合料粉末,氧化铝粉,氧化铁粉,氧化铜粉和金属氧化物晶须混合后,加入模具中,于模具中压制成型,得坯料,将坯料移入烧结炉中烧结,得高导热率陶瓷基板。本发明制备的陶瓷基板具有

高导热绝缘铜基板的制备方法.pdf

高导热绝缘铜基板的制备方法,涉及一种铜表面陶瓷化方法。所述方法为:将所需要的铜基板进行抛光处理;称取定量聚碳硅烷置于球磨罐中,然后向球磨罐中加入适量的二甲苯,得到聚碳硅烷-二甲苯溶液;称取经表面改性的氮化铝粉体,并置于球磨罐中,进行球磨混合,完成混合浆料制备;将混合浆料涂覆或流延到已抛光的铜基板表面,然后干燥,获得预制陶瓷铜基板坯料;将预制陶瓷铜基板坯料置于管式炉内在湿惰性气体保护下完成热处理;采用多次涂覆-干燥-烧结工艺,制备出规定厚度、无针孔、无裂纹的高绝缘涂层。本发明所制备的高导热绝缘铜基板陶瓷涂层