高导热绝缘铜基板的制备方法.pdf

一条****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高导热绝缘铜基板的制备方法.pdf

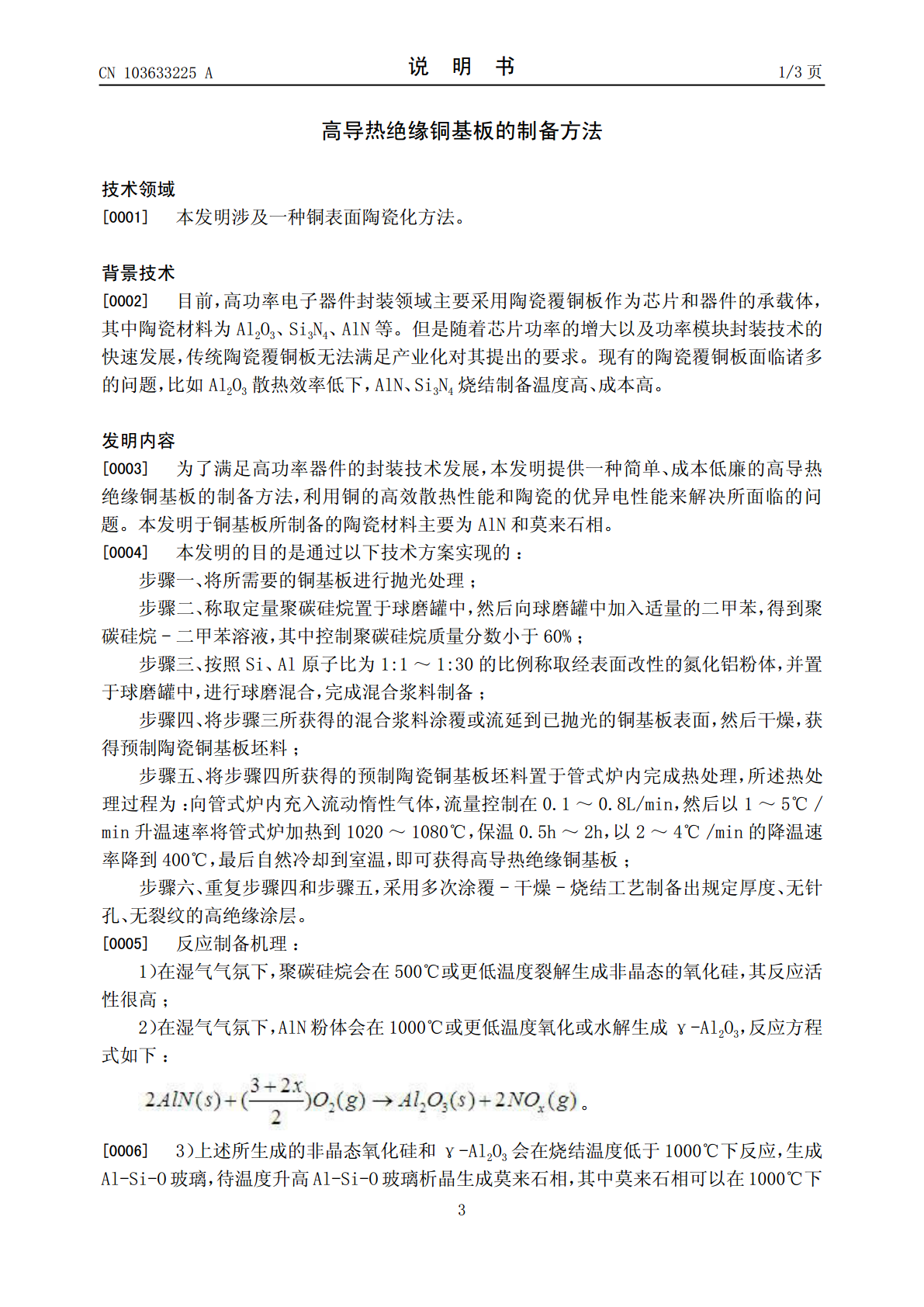

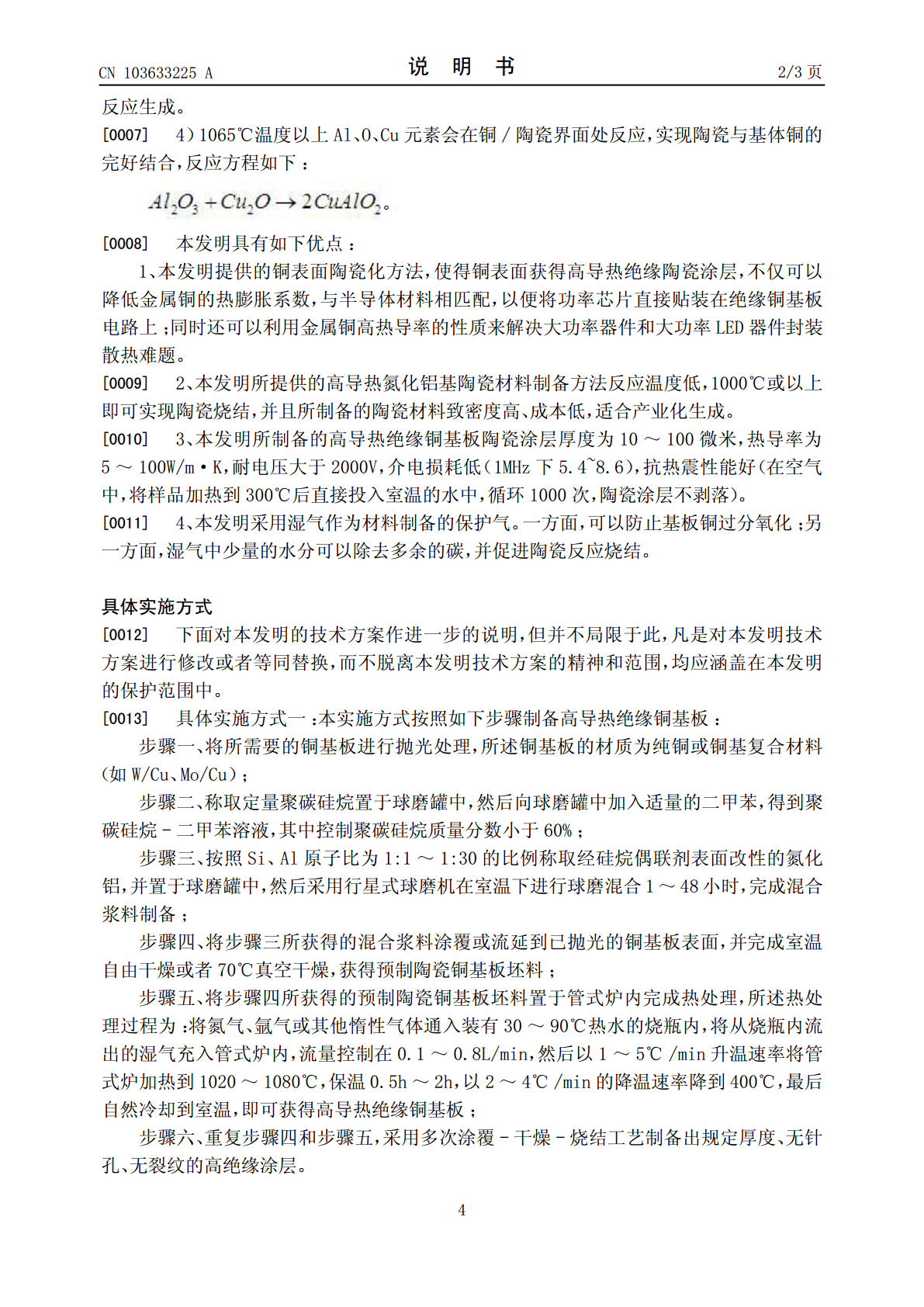

高导热绝缘铜基板的制备方法,涉及一种铜表面陶瓷化方法。所述方法为:将所需要的铜基板进行抛光处理;称取定量聚碳硅烷置于球磨罐中,然后向球磨罐中加入适量的二甲苯,得到聚碳硅烷-二甲苯溶液;称取经表面改性的氮化铝粉体,并置于球磨罐中,进行球磨混合,完成混合浆料制备;将混合浆料涂覆或流延到已抛光的铜基板表面,然后干燥,获得预制陶瓷铜基板坯料;将预制陶瓷铜基板坯料置于管式炉内在湿惰性气体保护下完成热处理;采用多次涂覆-干燥-烧结工艺,制备出规定厚度、无针孔、无裂纹的高绝缘涂层。本发明所制备的高导热绝缘铜基板陶瓷涂层

适用于铝基板表面的高导热良绝缘复合涂层及制备方法.pdf

本发明提供一种适用于铝基板表面的高导热良绝缘复合涂层的制备方法,结合阳极氧化技术和微弧氧化技术,在阳极氧化涂层生长到一定厚度后,通过调控阴阳极间电场参量,在阳极表面引发非聚缩状态的氧等离子体气隙膜,则在离化热和空化力作用下,胶体态阳极氧化涂层会发生晶化相变和致密化重构过程,从而于铝基板表面制备50μm以上的Al

铜基高导热绝缘复合材料的制备与其性能调控.docx

铜基高导热绝缘复合材料的制备与其性能调控铜基高导热绝缘复合材料的制备与其性能调控摘要:铜基高导热绝缘复合材料是一种具有优异导热性和绝缘性能的新型材料。本论文主要从制备及性能调控两个方面进行研究。首先介绍了铜基高导热绝缘复合材料的制备方法,包括电沉积法、机械合金化以及物理气相沉积法等。随后,详细探讨了导热性能与绝缘性能之间的关系,并对其性能调控进行了相应的研究。引言:在现代科技发展的背景下,导热材料的需求越来越大。然而,常规的导热材料往往有导电性能过强或绝缘性能较差的问题,限制了其在一些特殊应用中的使用。因

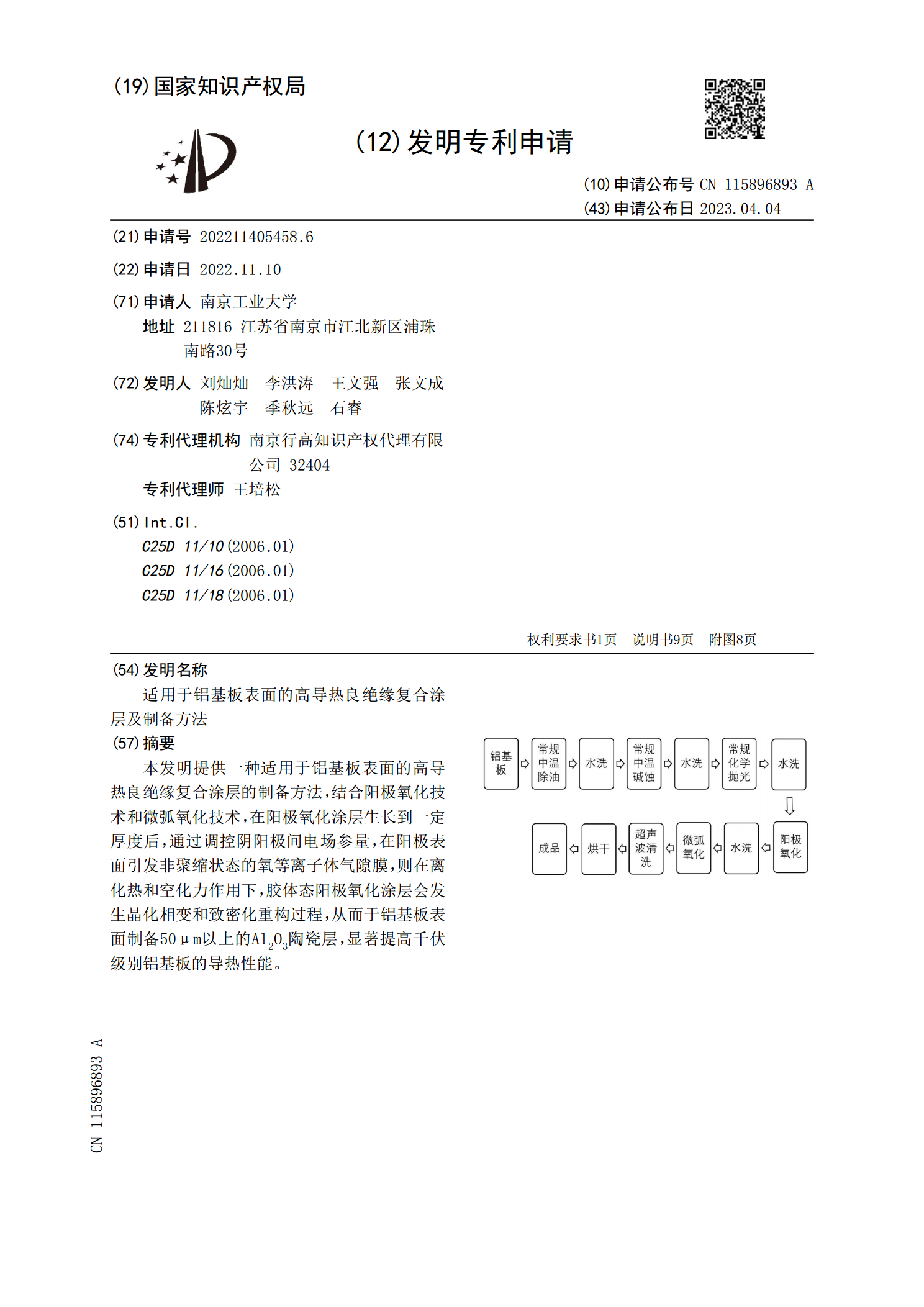

一种高导热覆铜陶瓷基板制作方法.pdf

本发明公开了一种高导热覆铜陶瓷基板制作方法,旨在提供一种不仅制作工艺简单,能够降低制作成本,而且高导热覆铜陶瓷基板结构连接牢靠,不存在电镀的环保问题的高导热覆铜陶瓷基板制作方法。它依次包括以下步骤:第一,基板铜片与基板焊片冲压成型;第二,将基板铜片、基板焊片定位到基板焊装工装上,基板焊装工装包括底板、上压板、设置在底板上的陶瓷板限位槽及若干铜片限位槽,基板铜片定位在铜片限位槽内,基板焊片放置在基板铜片的上表面上;第三,在阻焊剂预装槽处涂布阻焊剂;第四,将陶瓷板放置到陶瓷板限位槽内;第五,通过上压板压紧限位

一种绝缘高导热薄膜及其制备方法.pdf

本发明公开一种绝缘高导热薄膜及其制备方法。所述绝缘高导热薄膜包括基材和石墨烯,所述基材包括导热粉体、粉体改性剂、胶料基体、含氢硅油、抑制剂以及催化剂;其中,所述基材与所述导热粉体、所述粉体改性剂、所述胶料基体、所述含氢硅油、所述抑制剂以及所述催化剂的质量比为1∶(0.5~0.8)∶(0.01~0.3)∶(0.1~0.3)∶(0.01~0.5)∶(0.01~0.1)∶(0.01~0.2)。本发明提供的绝缘高导热薄膜具有较高的导热性和较好绝缘性。