一种泵壳浇注工艺.pdf

雅云****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种泵壳浇注工艺.pdf

本发明公开了一种泵壳浇注工艺,属于铸件生产技术领域,其技术方案要点是包括以下质量百分比的元素为C2.0‑3.3%、Si0.8‑1.2%、Mn1.6‑2.0%、Cr24.8‑28.5%、Mo1.5‑2.2%、Ni1.6‑2.0%、Cu0.38‑0.50%、Sb0.03‑0.06%、S≤0.05%、P≤0.03%,余量为Fe;浇注工艺包括如下步骤:A、原料熔炼;将生铁、废钢、回炉料、碳化硅、增碳剂混合熔炼,熔清后依次加入镍板、铬铁、铜板,熔炼温度为1520‑1580℃,得到铁液,待铁液降温至1

一种减速器壳的浇注系统工艺.pdf

本发明涉及减速器壳体制造技术领域,尤其是一种减速器壳的浇注系统工艺,包括浇包的处理、浇包的预热、浇筑前预热、铁水出炉、浇注和浇注记录,通过在浇注前对浇包进行预热处理,并清理出浇包内的残渣,同时在浇注前度铁水进行回炉保温,保证了浇注时的铁水的温度达到要求,使得在浇注时铁水能够在浇包内顺畅的流动,极大的减少了冷隔现象的产生,从而达到提升减速器壳体浇注后的品质。

一种外啮合齿轮泵泵壳制备工艺.pdf

本发明公开了一种外啮合齿轮泵泵壳制备工艺,包括以下步骤:浇注铁水中化学成分质量百分数为:C2.48-2.52%,Si1.2-1.5%,Pb0.05~0.09%,Mo1.6-1.8%,Re0.3-0.6%,Cr1.3-1.5%,Ni0.5-0.7%,W0.8-1.5%,Ta0.12-0.16%,Zn0.02-0.06%,P0.003-0.008%,S?0.002-0.007%,本发明有利于提高可焊性和冲击韧性,获得良好的综合力学性能,而且也会缩短处理周期,提高了齿轮泵使用寿命。

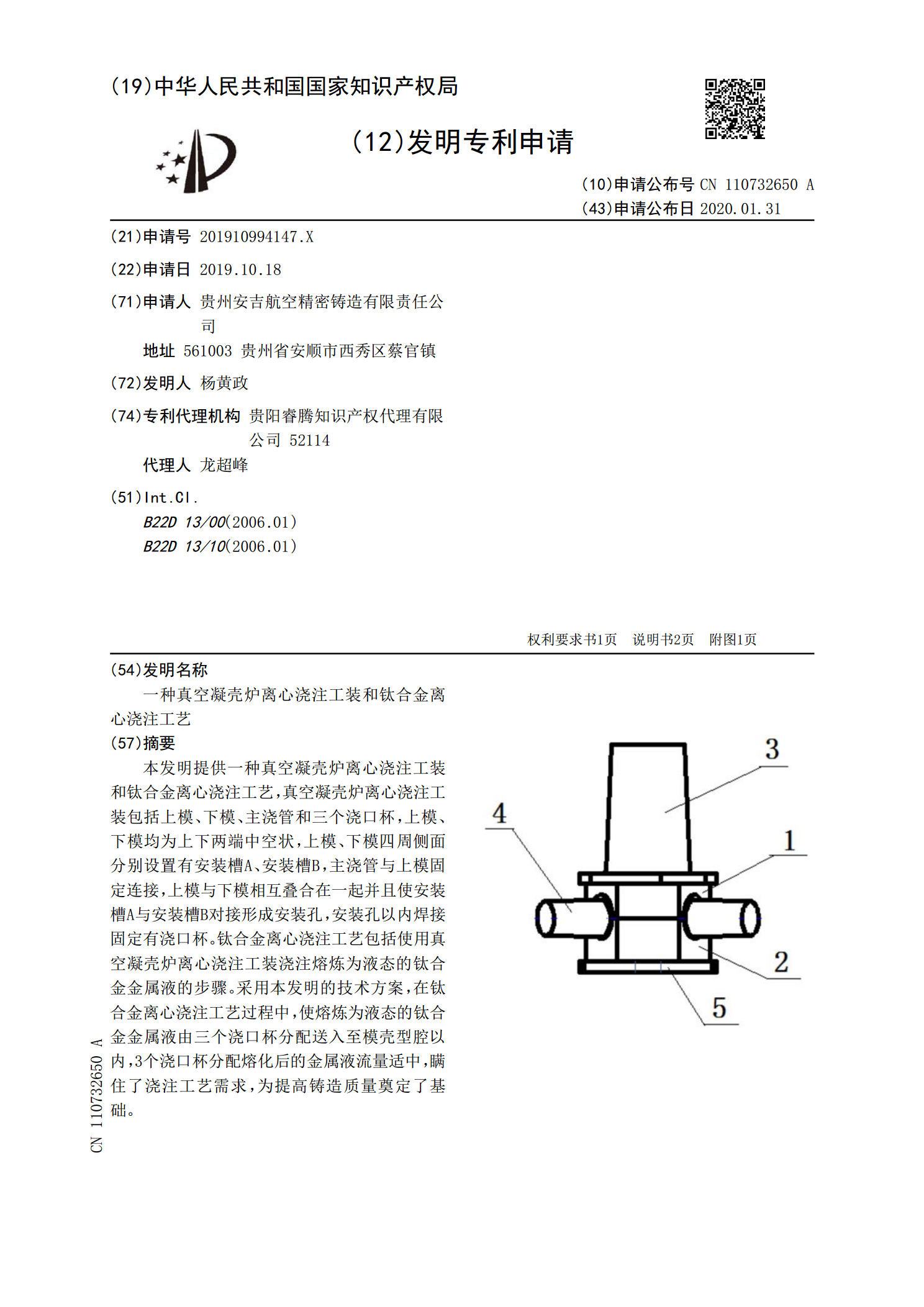

一种真空凝壳炉离心浇注工装和钛合金离心浇注工艺.pdf

本发明提供一种真空凝壳炉离心浇注工装和钛合金离心浇注工艺,真空凝壳炉离心浇注工装包括上模、下模、主浇管和三个浇口杯,上模、下模均为上下两端中空状,上模、下模四周侧面分别设置有安装槽A、安装槽B,主浇管与上模固定连接,上模与下模相互叠合在一起并且使安装槽A与安装槽B对接形成安装孔,安装孔以内焊接固定有浇口杯。钛合金离心浇注工艺包括使用真空凝壳炉离心浇注工装浇注熔炼为液态的钛合金金属液的步骤。采用本发明的技术方案,在钛合金离心浇注工艺过程中,使熔炼为液态的钛合金金属液由三个浇口杯分配送入至模壳型腔以内,3个浇

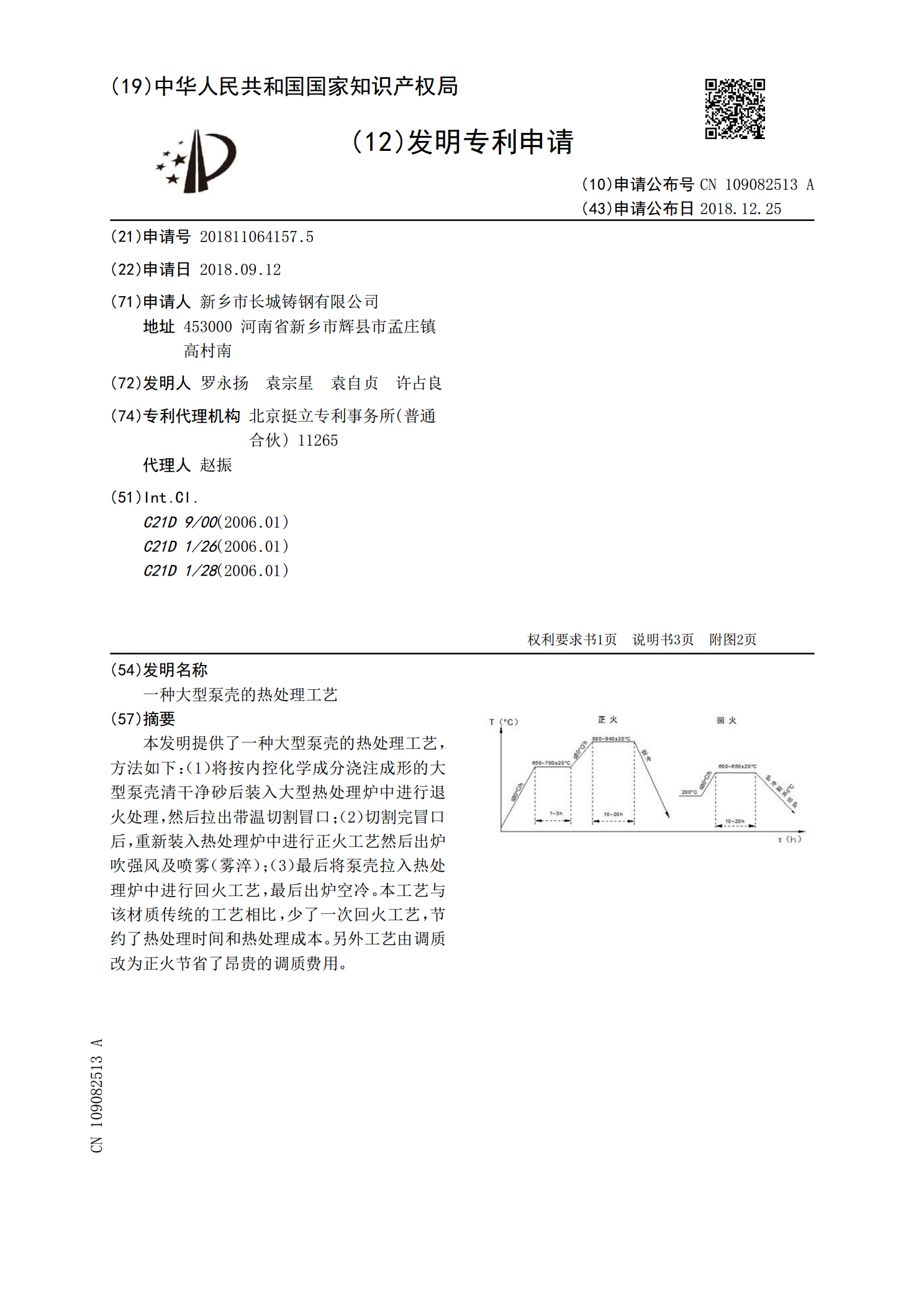

一种大型泵壳的热处理工艺.pdf

本发明提供了一种大型泵壳的热处理工艺,方法如下:(1)将按内控化学成分浇注成形的大型泵壳清干净砂后装入大型热处理炉中进行退火处理,然后拉出带温切割冒口;(2)切割完冒口后,重新装入热处理炉中进行正火工艺然后出炉吹强风及喷雾(雾淬);(3)最后将泵壳拉入热处理炉中进行回火工艺,最后出炉空冷。本工艺与该材质传统的工艺相比,少了一次回火工艺,节约了热处理时间和热处理成本。另外工艺由调质改为正火节省了昂贵的调质费用。