一种提高转炉双渣工艺脱磷期脱磷渣倒出量的方法.pdf

小沛****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种提高转炉双渣工艺脱磷期脱磷渣倒出量的方法.pdf

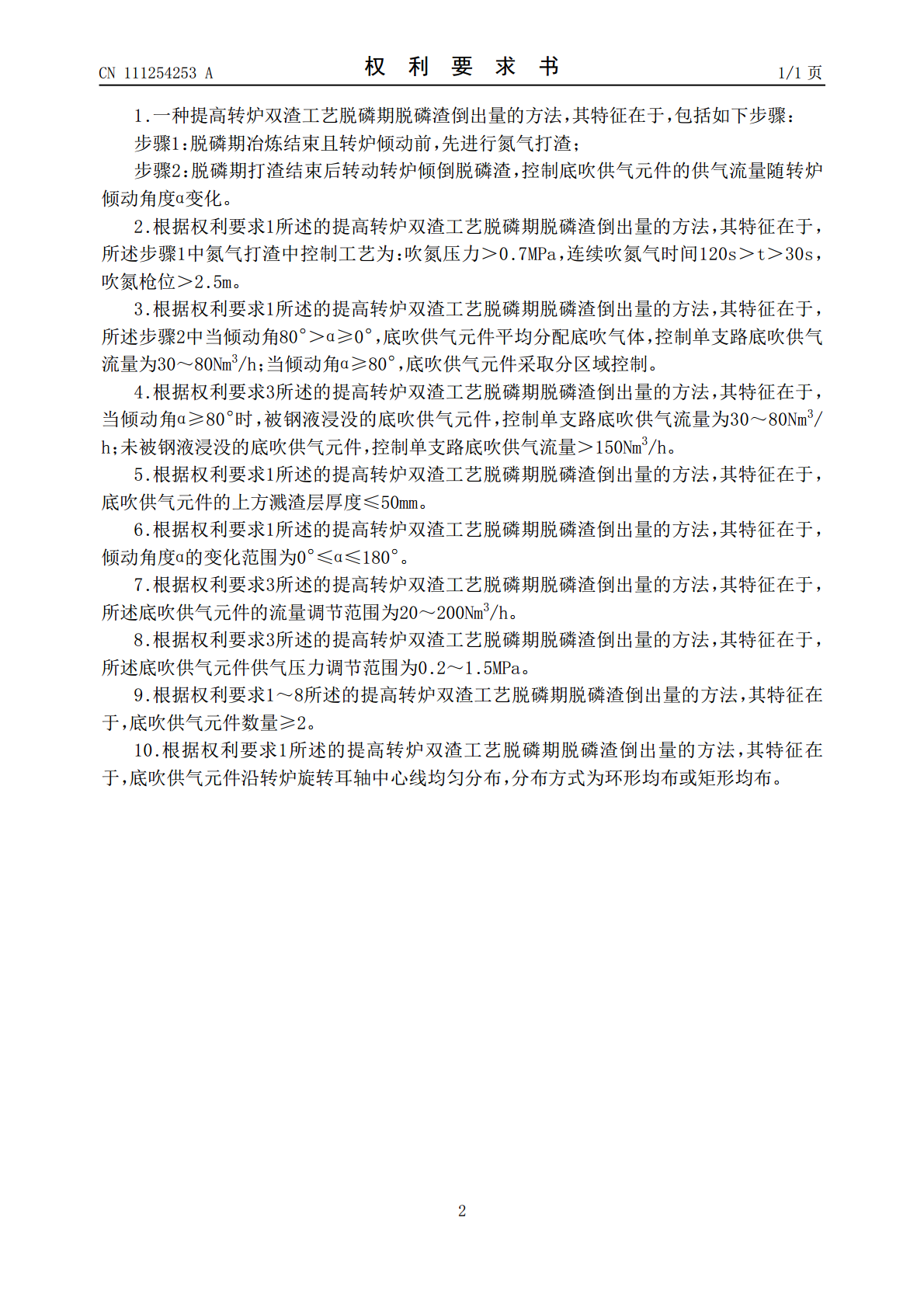

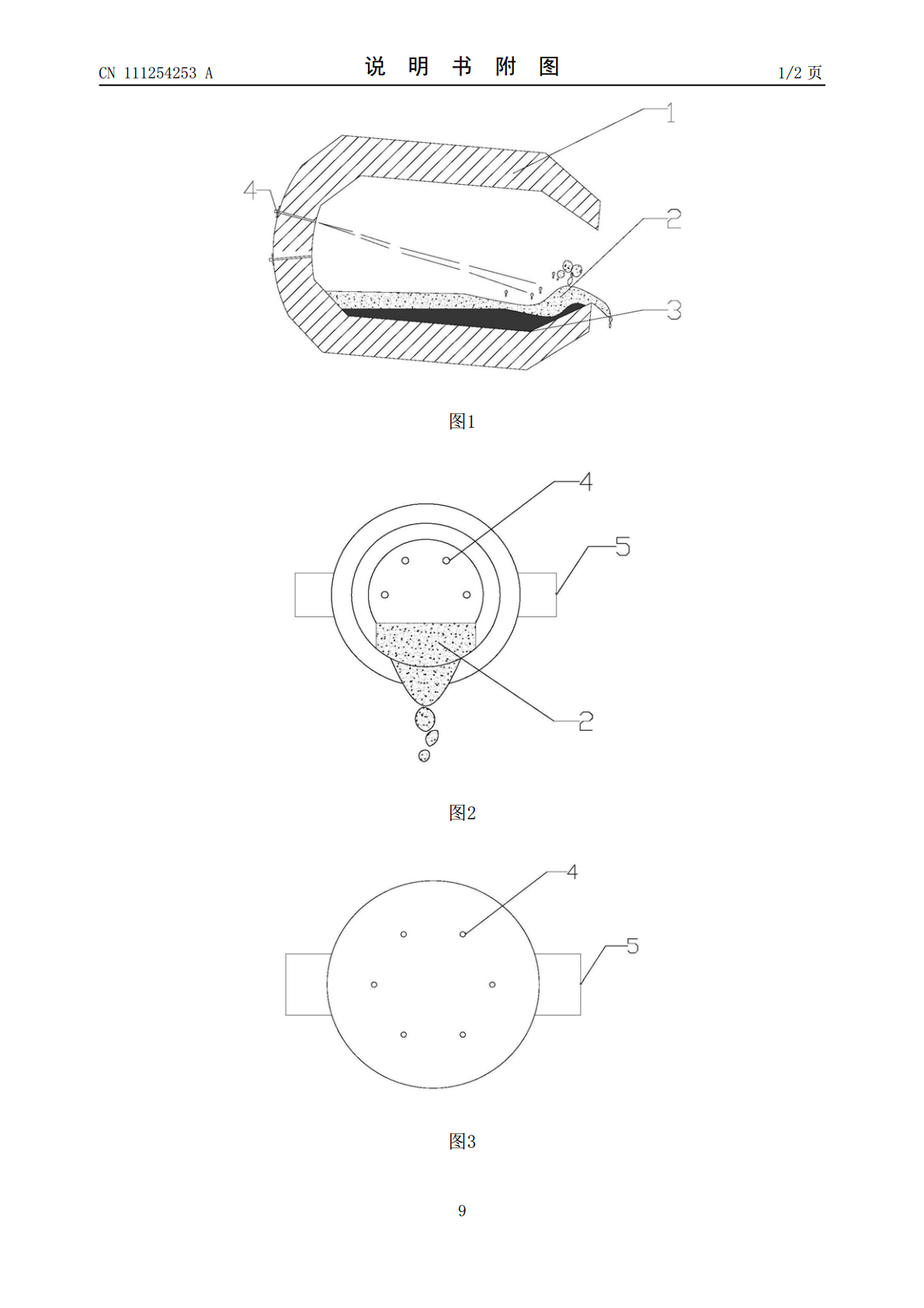

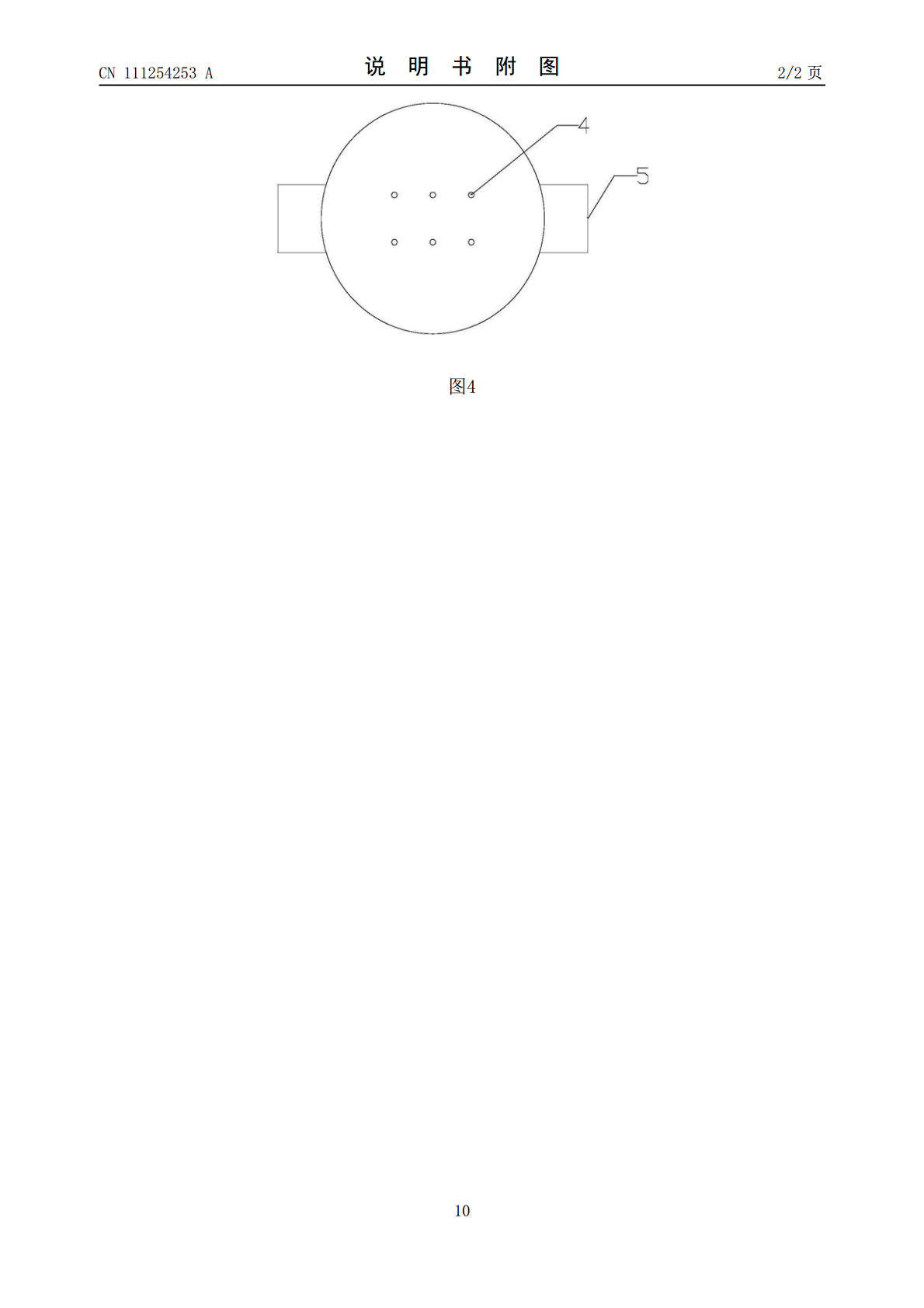

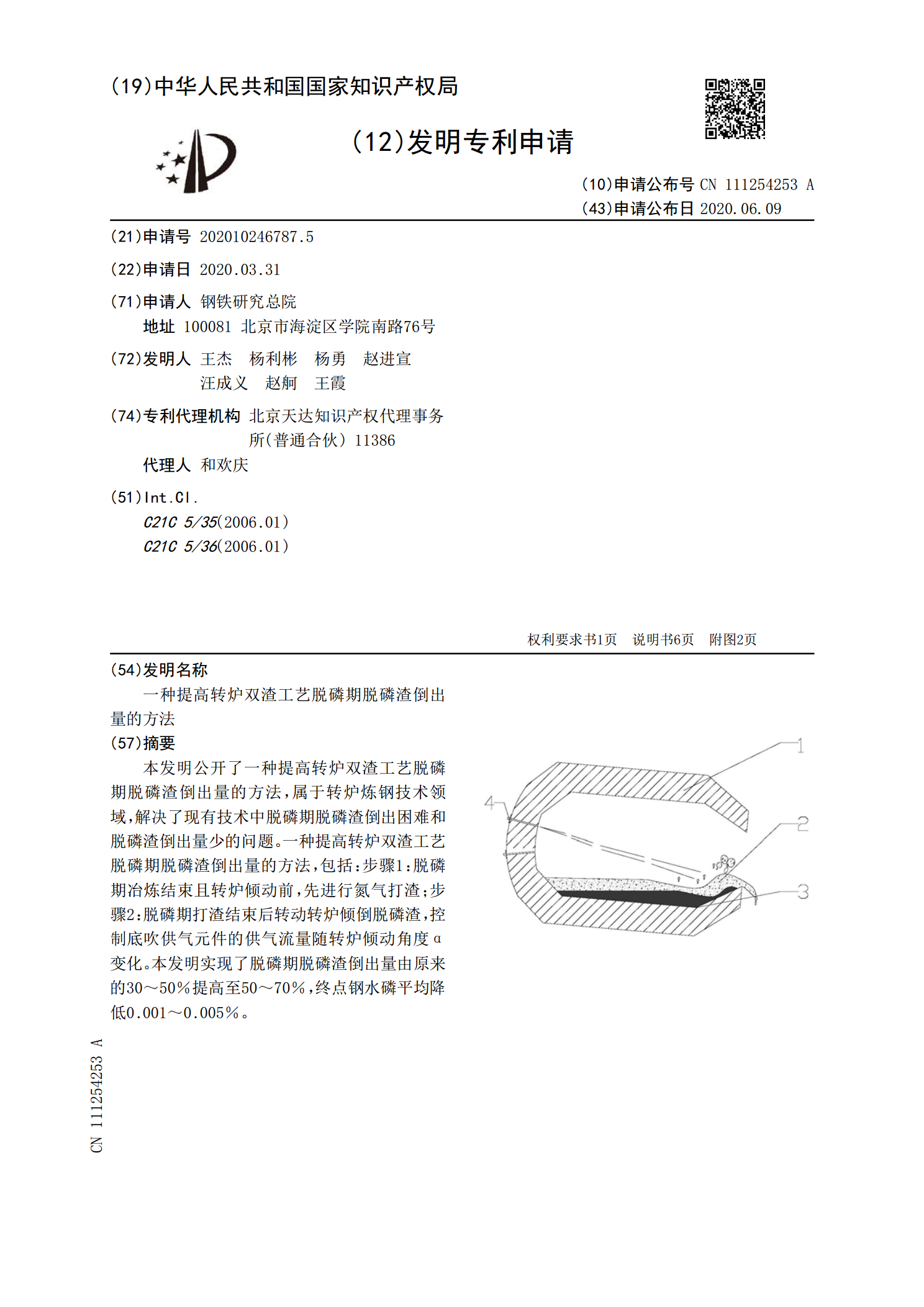

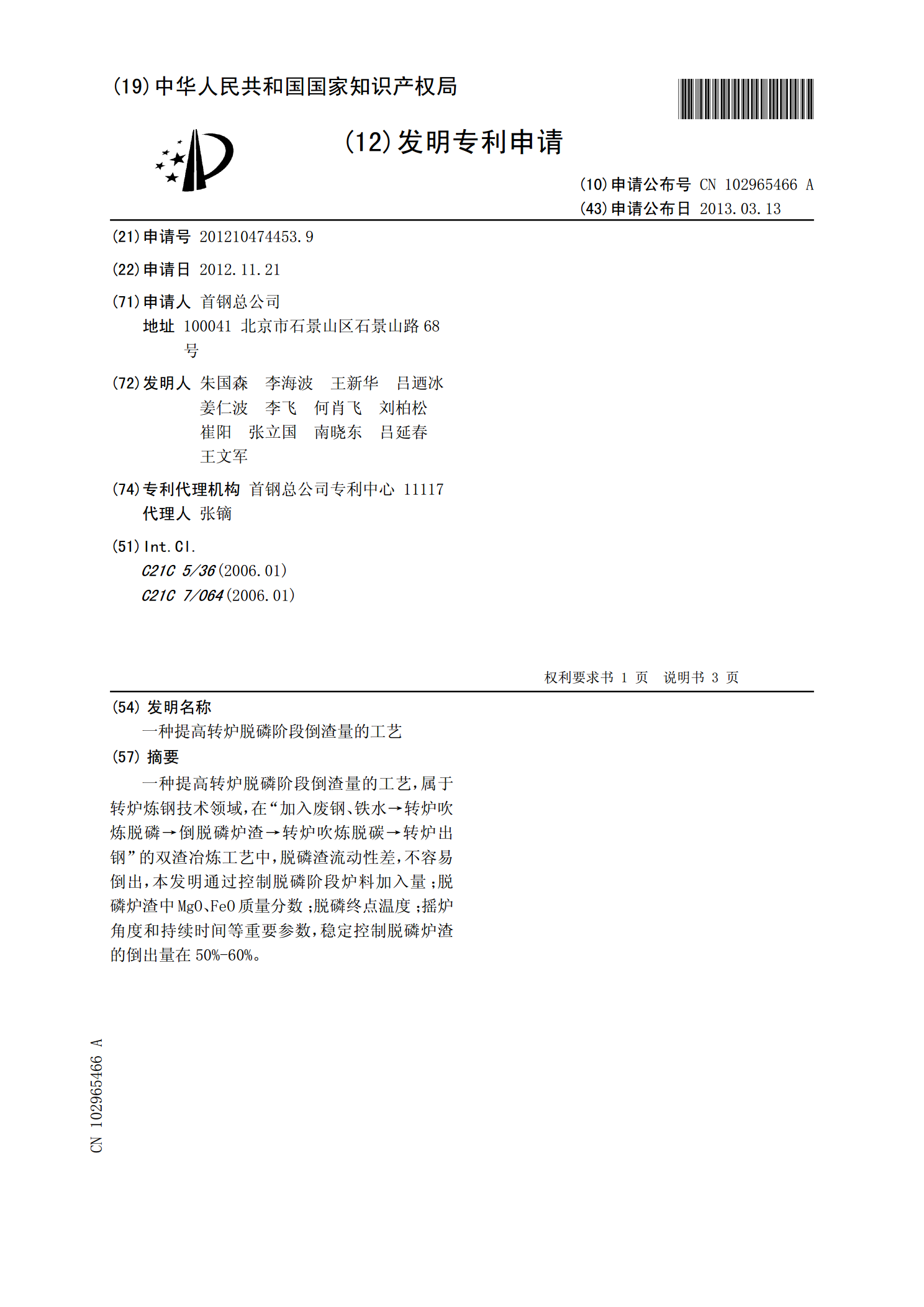

本发明公开了一种提高转炉双渣工艺脱磷期脱磷渣倒出量的方法,属于转炉炼钢技术领域,解决了现有技术中脱磷期脱磷渣倒出困难和脱磷渣倒出量少的问题。一种提高转炉双渣工艺脱磷期脱磷渣倒出量的方法,包括:步骤1:脱磷期冶炼结束且转炉倾动前,先进行氮气打渣;步骤2:脱磷期打渣结束后转动转炉倾倒脱磷渣,控制底吹供气元件的供气流量随转炉倾动角度α变化。本发明实现了脱磷期脱磷渣倒出量由原来的30~50%提高至50~70%,终点钢水磷平均降低0.001~0.005%。

一种提高转炉脱磷阶段倒渣量的工艺.pdf

一种提高转炉脱磷阶段倒渣量的工艺,属于转炉炼钢技术领域,在“加入废钢、铁水→转炉吹炼脱磷→倒脱磷炉渣→转炉吹炼脱碳→转炉出钢”的双渣冶炼工艺中,脱磷渣流动性差,不容易倒出,本发明通过控制脱磷阶段炉料加入量;脱磷炉渣中MgO、FeO质量分数;脱磷终点温度;摇炉角度和持续时间等重要参数,稳定控制脱磷炉渣的倒出量在50%-60%。

双渣法转炉炼钢工艺促进脱磷期石灰化渣的方法.pdf

本发明公开了一种双渣法转炉炼钢工艺促进脱磷期石灰化渣的方法。该方法通过在兑铁水之前在炉底铺入石灰,大幅度延长了石灰的化渣时间。在顶枪氧气吹炼开始之后,分两个批次加入烧结矿、返矿和OG压球中的至少一种氧化铁辅料,可控制脱磷终渣中的T.Fe含量为10~20%。这样可促进双渣法转炉炼钢工艺脱磷期的石灰化渣,石灰的化渣率可达到40%以上。同时改善了脱磷渣的流动性,使倒渣率达到50%以上。由于可大幅度提高化渣率,有利于提高脱磷渣终点碱度控制的准确性,和提高脱磷阶段的脱磷率,同时提高倒渣率,从而实现降低石灰消耗和提高

双渣法转炉炼钢工艺脱磷渣碱度的控制方法.pdf

本发明公开了一种双渣法转炉炼钢工艺脱磷渣碱度的控制方法,在兑铁水之前在炉底铺入石灰,石灰铺入量根据铁水和废钢的硅含量,前一炉的留渣量,轻烧白云石、氧化铁辅料和渣钢的加入量及其中的CaO和SiO

转炉双渣脱磷一次倒渣温度研究.docx

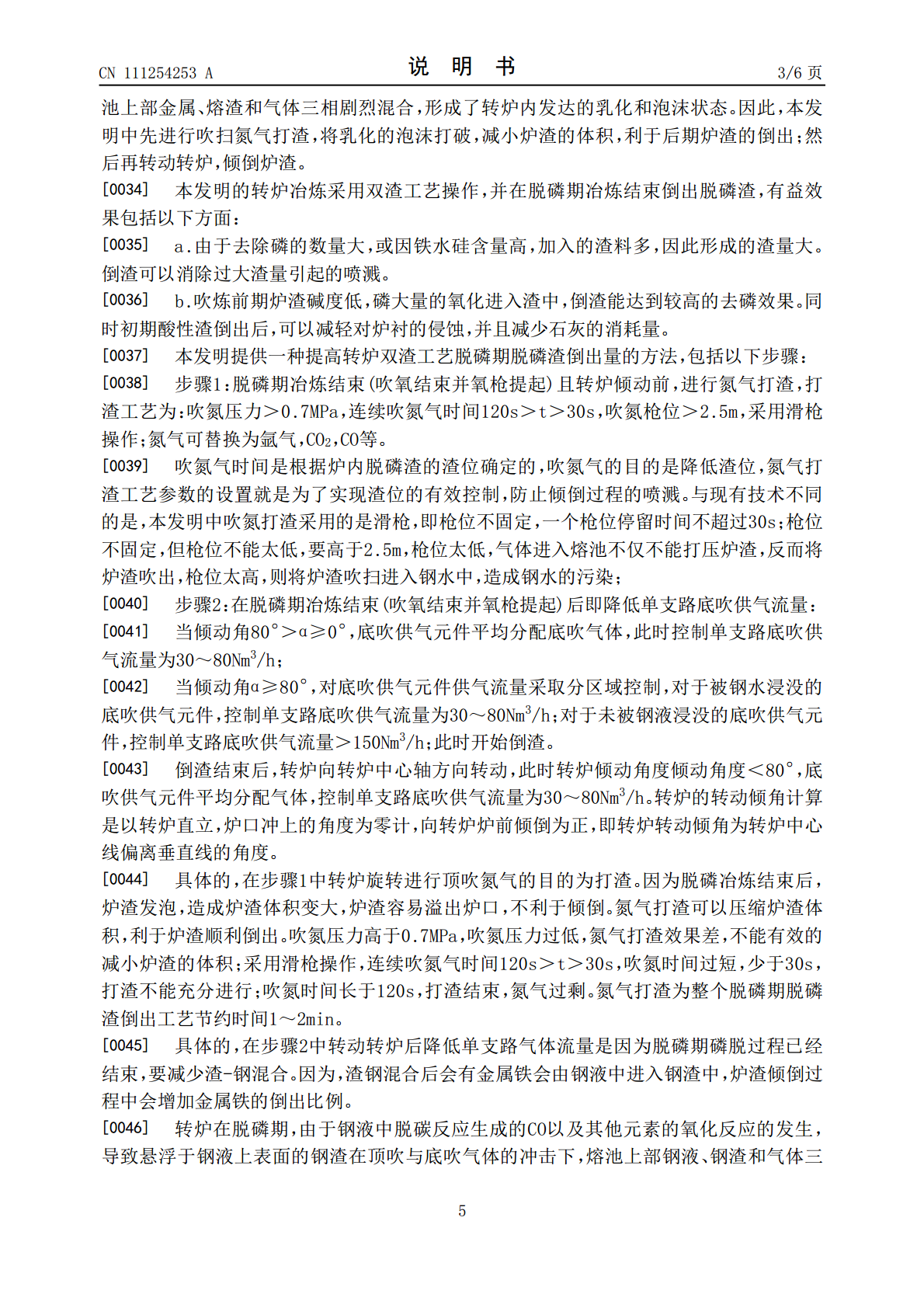

转炉双渣脱磷一次倒渣温度研究转炉双渣脱磷一次倒渣温度研究摘要:本文通过对转炉双渣脱磷一次倒渣温度进行研究,探究了不同一次倒渣温度对脱磷效果的影响,得出了一定的结论。研究结果表明:适宜的一次倒渣温度可以显著提高转炉冶炼效率和钢材质量。关键词:转炉;双渣脱磷;一次倒渣温度;转炉冶炼;钢材一、引言转炉双渣脱磷是钢铁冶炼过程中的重要环节,能够显著提高钢材的质量。不同的一次倒渣温度对该过程的影响较大,因此对一次倒渣温度进行研究具有一定的现实意义。二、实验方法本实验选取了某钢铁企业的转炉进行试验,通过控制一次倒渣温度