一种超声波探伤中对缺陷类型的判别方法.pdf

山柳****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超声波探伤中对缺陷类型的判别方法.pdf

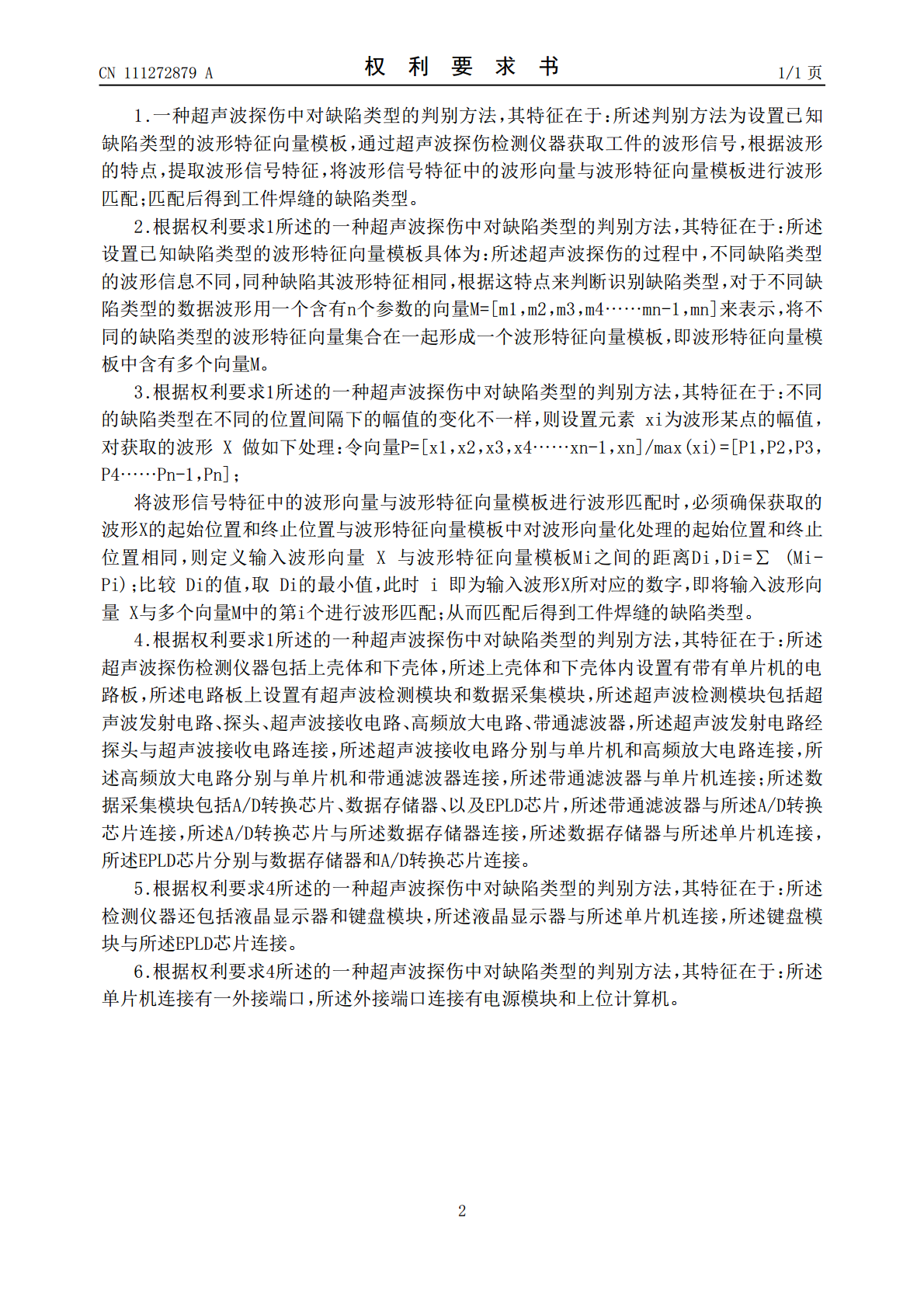

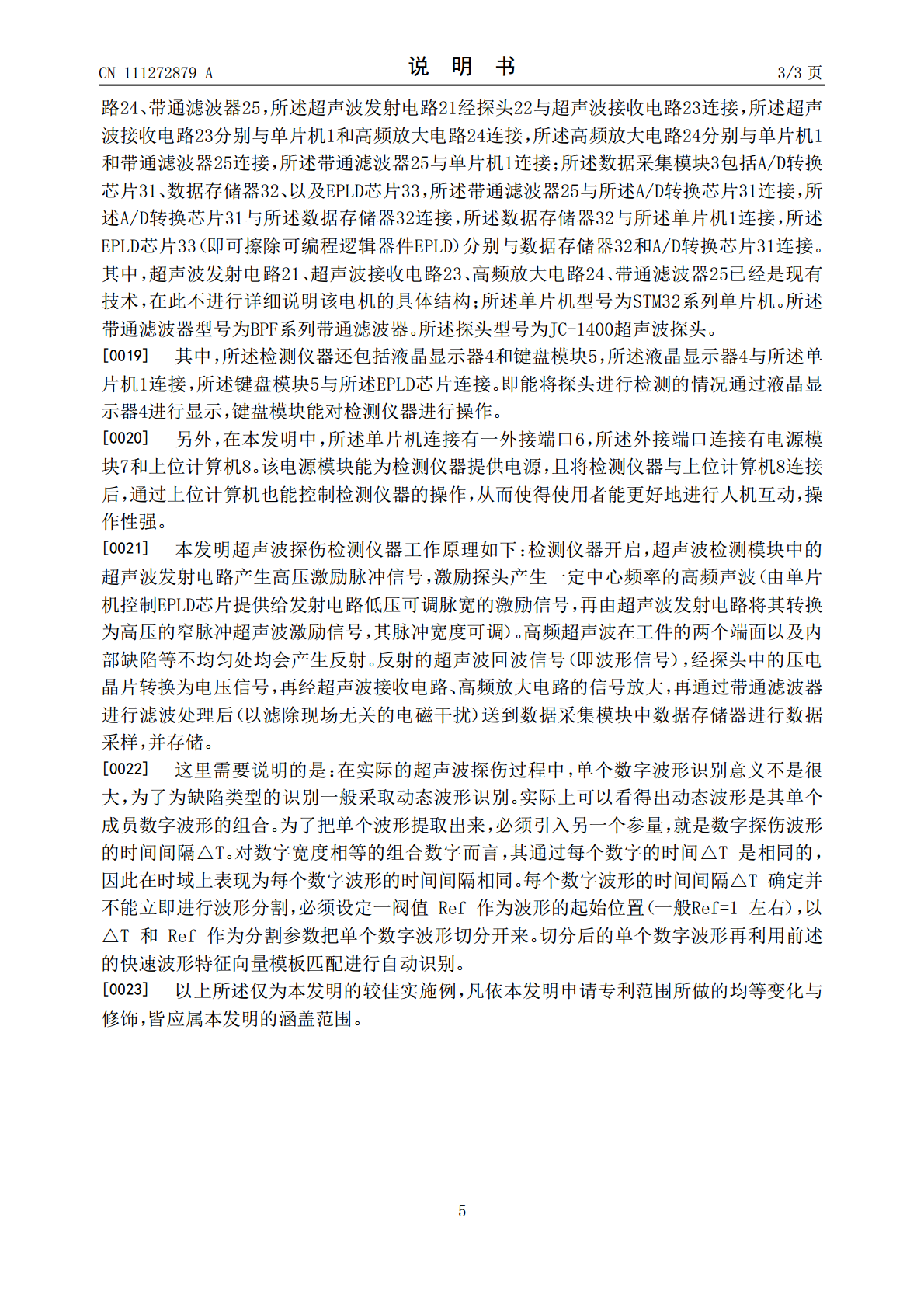

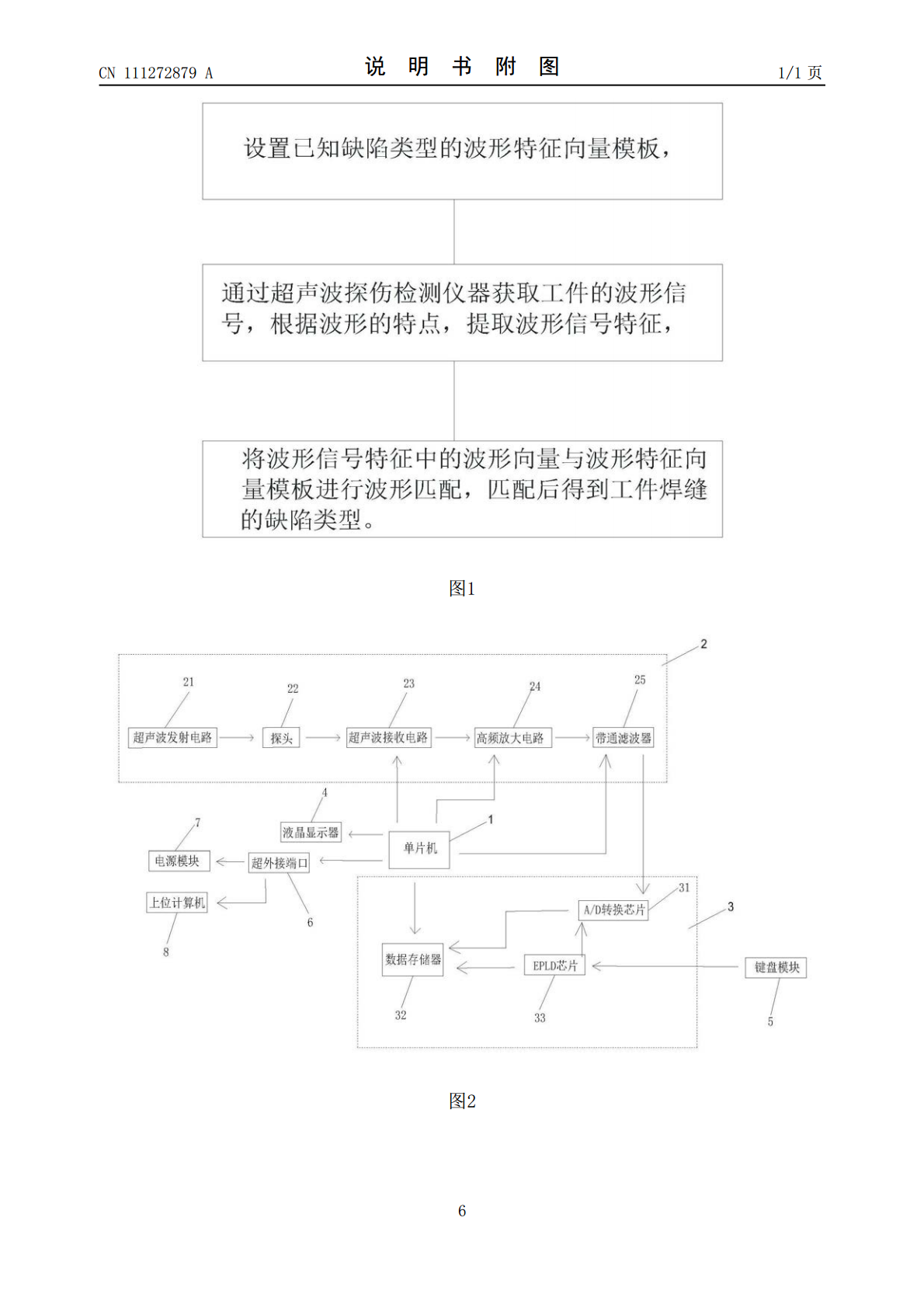

本发明提供了一种超声波探伤中对缺陷类型的判别方法,所述判别方法为设置已知缺陷类型的波形特征向量模板,通过超声波探伤检测仪器获取工件的波形信号,根据波形的特点,提取波形信号特征,将波形信号特征中的波形向量与波形特征向量模板进行波形匹配;匹配后得到工件焊缝的缺陷类型,本发明能对缺陷类型进行快速判别,且识别率高。

渗透探伤焊接缺陷的判别.ppt

项目(xiàngmù)五渗透探伤项目(xiàngmù)五渗透探伤项目五渗透(shèntòu)探伤第一节渗透探伤的原理(yuánlǐ)及方法一、渗透(shèntòu)探伤的基本原理一、渗透(shèntòu)探伤的基本原理一、渗透(shèntòu)探伤的基本原理一、渗透(shèntòu)探伤的基本原理二、渗透探伤的常用(chánɡyònɡ)方法三、渗透探伤法在焊接(hànjiē)生产中的应用三、渗透(shèntòu)探伤法在焊接生产中的应用三、渗透探伤法在焊接生产(shēngchǎn)中的应用第二节渗透探伤操

焊缝超声波探伤中缺陷性质的评估.pdf

焊管·第28卷第3期·2005年5月·49·焊缝超声波探伤中缺陷性质的评估黄磊1,王长安1,牛虎乾2(1.中国石油天然气集团公司管材研究所,西安710065;2.宝鸡石油钢管有限责任公司,陕西宝鸡721008)摘要:通过对超声波探伤中典型缺陷及其反射波特征和缺陷波形的分析,结合缺陷的位置和焊接工艺,给出了焊缝超声波探伤中缺陷的定性评估方法。关键词:超声波探伤;焊缝;缺陷评估中图分类号:TG115.28+5文献标识码:A文章编号:1001-3938(2005)03-0049-03超声波探伤对缺陷的定量有不同

一种钢轨超声波探伤缺陷精确定位方法.pdf

本发明公开了一种钢轨超声波探伤缺陷精确定位方法,将被测钢轨加工成厚度与轨腰最小厚度相同的平板试样,采用两轮方向相互垂直的探查路线,确定钢轨伤源的中心点,并采用线切割的方法对缺陷点进行检测分析。从而使超声波探头可以与被测试样完全吻合,提高检测的准确性,增加定位伤源中心点的命中率和精确度,避免中心点偏移而造成的检测结果偏差,并以线切割方式精确地对钢轨伤源进行解剖,进一步检测分析出伤源中心点数据与缺陷类型,从而为改进钢轨质量提供准确的检验依据,通过采取相应的控制措施,有效降低钢轨伤轨率,确保钢轨的内在质量。

焊缝超声波探伤缺陷性质的判断.doc

焊缝超声波探伤缺陷性质的判断1.陷性质判断的适用范围本方法适用于A型脉冲反射法对焊缝进行超声检测缺陷定性。对余高磨平的焊缝,焊缝区域内的各种缺陷均可用本方法进行定性,对有余高的焊缝,只能对不包括余高的焊缝区域内的各种缺陷定性。对缺陷定性用探头应与规定的检测探头相同。缺陷性质判断依据焊缝超声波检测对缺陷定性依据为:工件结构与坡口形式;母材与焊材;焊接方法和焊接工艺;缺陷几何位置;缺陷最大反射回波高度;缺陷定向反射性;缺陷回波静态波形;缺陷回波动态波形。缺陷性质判断程序缺陷性质判断的程序如图1所示,具体程序为