无缺陷高纯镍钒靶坯的制备方法及利用其制备得到的靶材.pdf

一条****然后

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

无缺陷高纯镍钒靶坯的制备方法及利用其制备得到的靶材.pdf

本发明涉及无缺陷高纯镍钒靶坯的制备方法及利用其制备得到的靶材,所述方法包括如下步骤:(1)将高纯镍钒铸锭进行热等静压处理,然后进行锻造,得到锻造铸锭;(2)将步骤(1)得到的锻造铸锭依次进行第一退火、轧制‑回炉加热及第二退火,得到无缺陷高纯镍钒靶坯。本发明中,通过利用热等静压处理、锻造、退火及轧制等工艺的协同耦合效果,使得所得坯内部结构均匀、晶粒细小,内部无缺陷,符合半导体用的镍钒靶坯。

高纯钽靶材制备方法.pdf

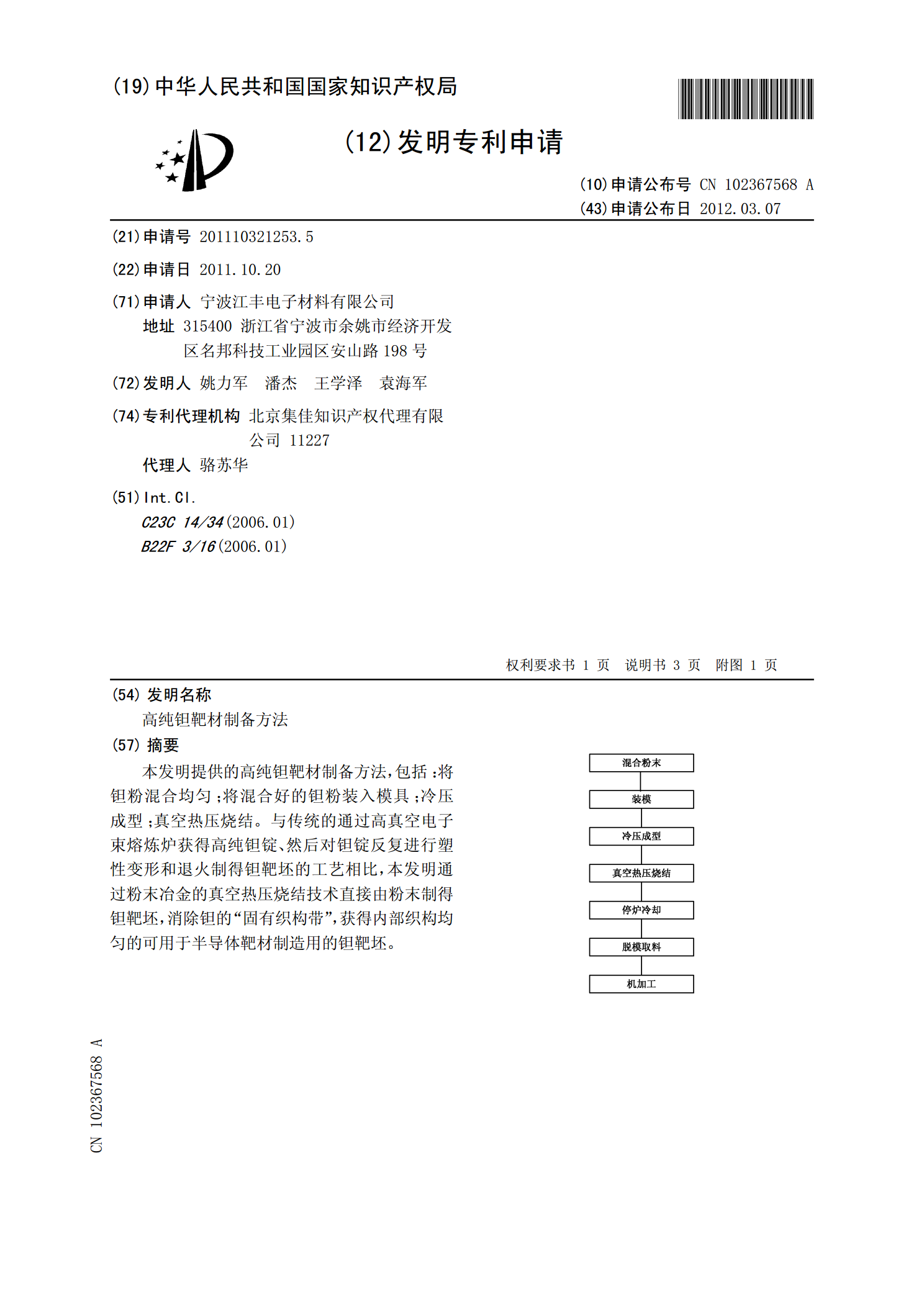

本发明提供的高纯钽靶材制备方法,包括:将钽粉混合均匀;将混合好的钽粉装入模具;冷压成型;真空热压烧结。与传统的通过高真空电子束熔炼炉获得高纯钽锭、然后对钽锭反复进行塑性变形和退火制得钽靶坯的工艺相比,本发明通过粉末冶金的真空热压烧结技术直接由粉末制得钽靶坯,消除钽的“固有织构带”,获得内部织构均匀的可用于半导体靶材制造用的钽靶坯。

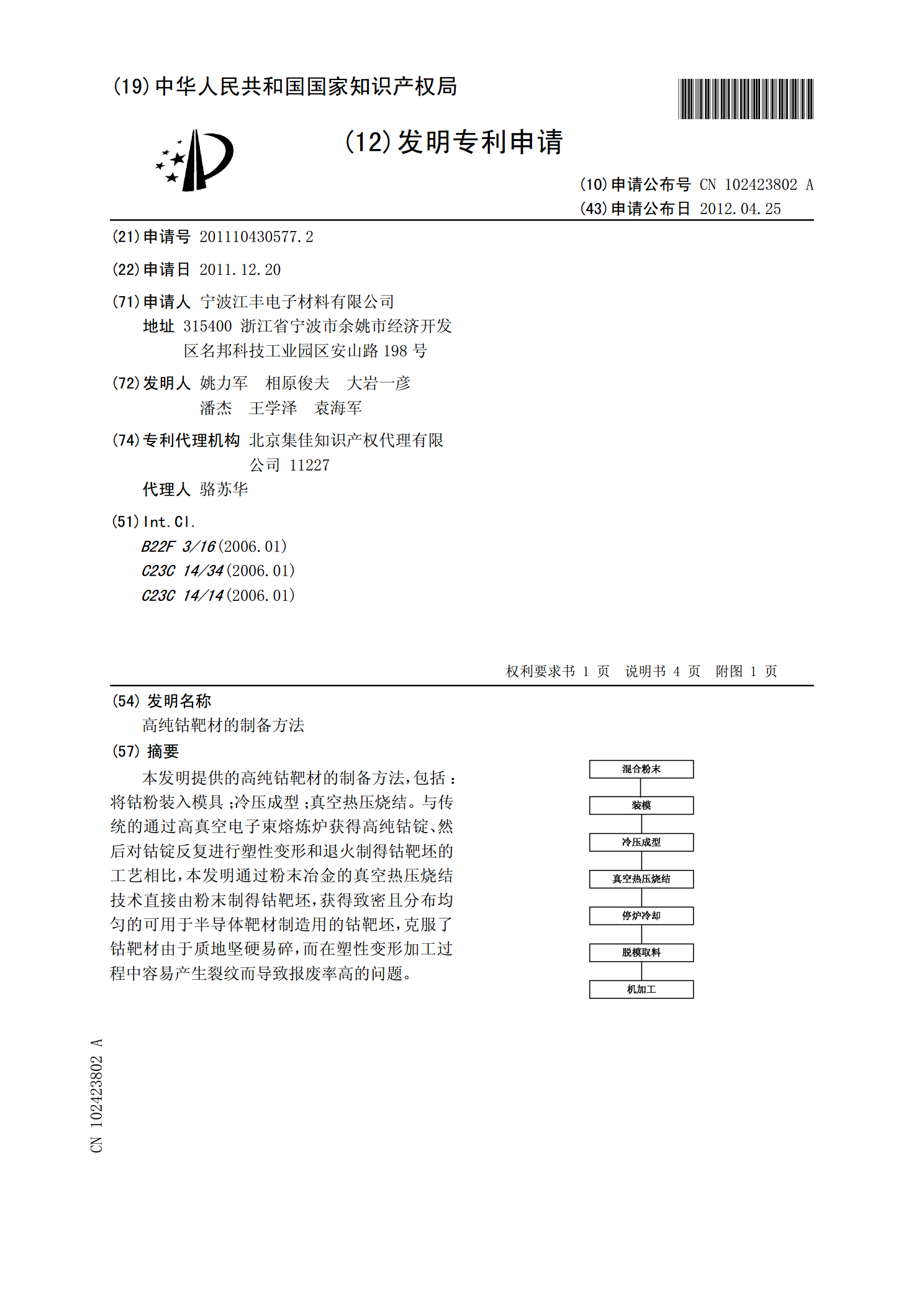

高纯钴靶材的制备方法.pdf

本发明提供的高纯钴靶材的制备方法,包括:将钴粉装入模具;冷压成型;真空热压烧结。与传统的通过高真空电子束熔炼炉获得高纯钴锭、然后对钴锭反复进行塑性变形和退火制得钴靶坯的工艺相比,本发明通过粉末冶金的真空热压烧结技术直接由粉末制得钴靶坯,获得致密且分布均匀的可用于半导体靶材制造用的钴靶坯,克服了钴靶材由于质地坚硬易碎,而在塑性变形加工过程中容易产生裂纹而导致报废率高的问题。

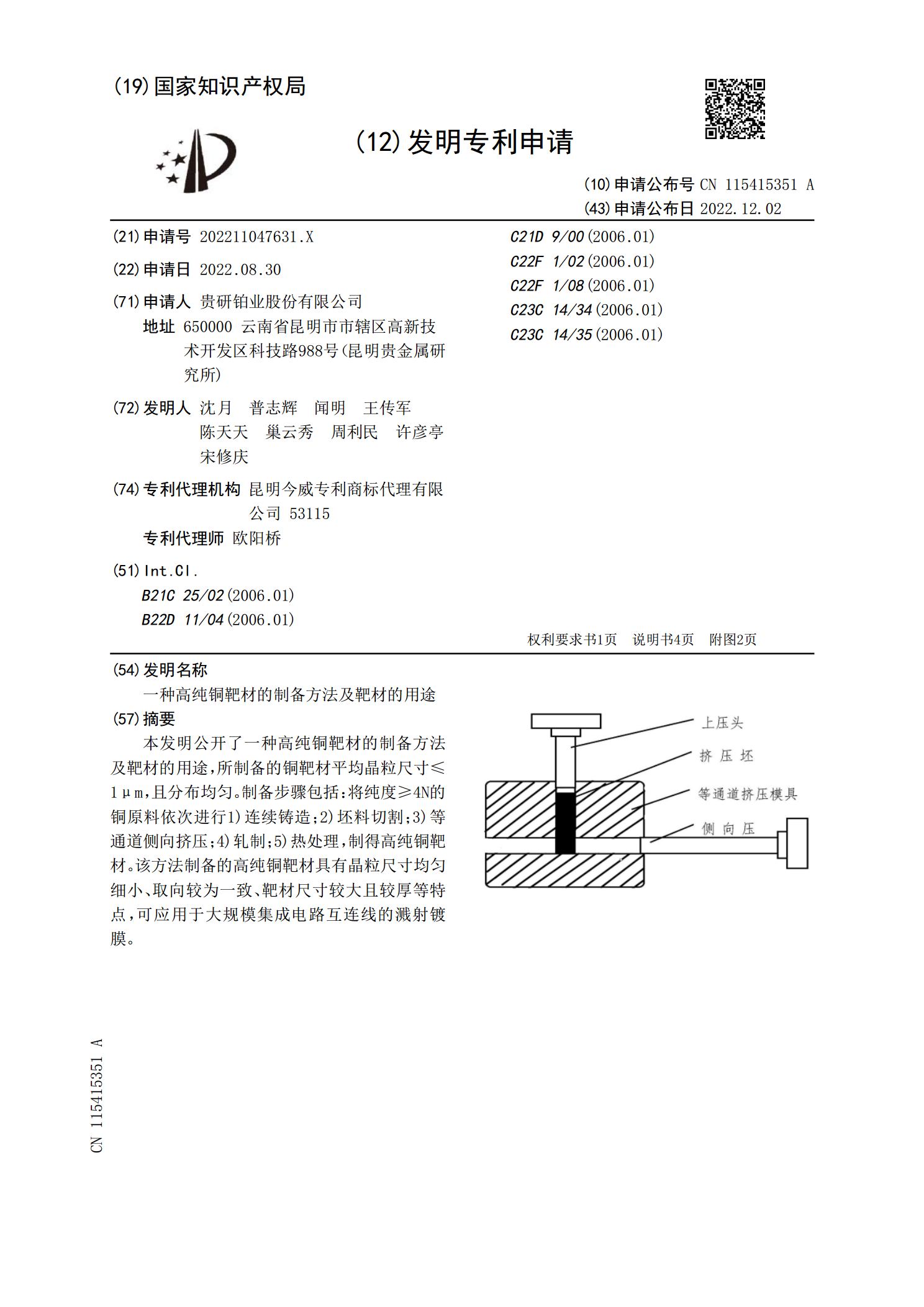

一种高纯铜靶材的制备方法及靶材的用途.pdf

本发明公开了一种高纯铜靶材的制备方法及靶材的用途,所制备的铜靶材平均晶粒尺寸≤1μm,且分布均匀。制备步骤包括:将纯度≥4N的铜原料依次进行1)连续铸造;2)坯料切割;3)等通道侧向挤压;4)轧制;5)热处理,制得高纯铜靶材。该方法制备的高纯铜靶材具有晶粒尺寸均匀细小、取向较为一致、靶材尺寸较大且较厚等特点,可应用于大规模集成电路互连线的溅射镀膜。

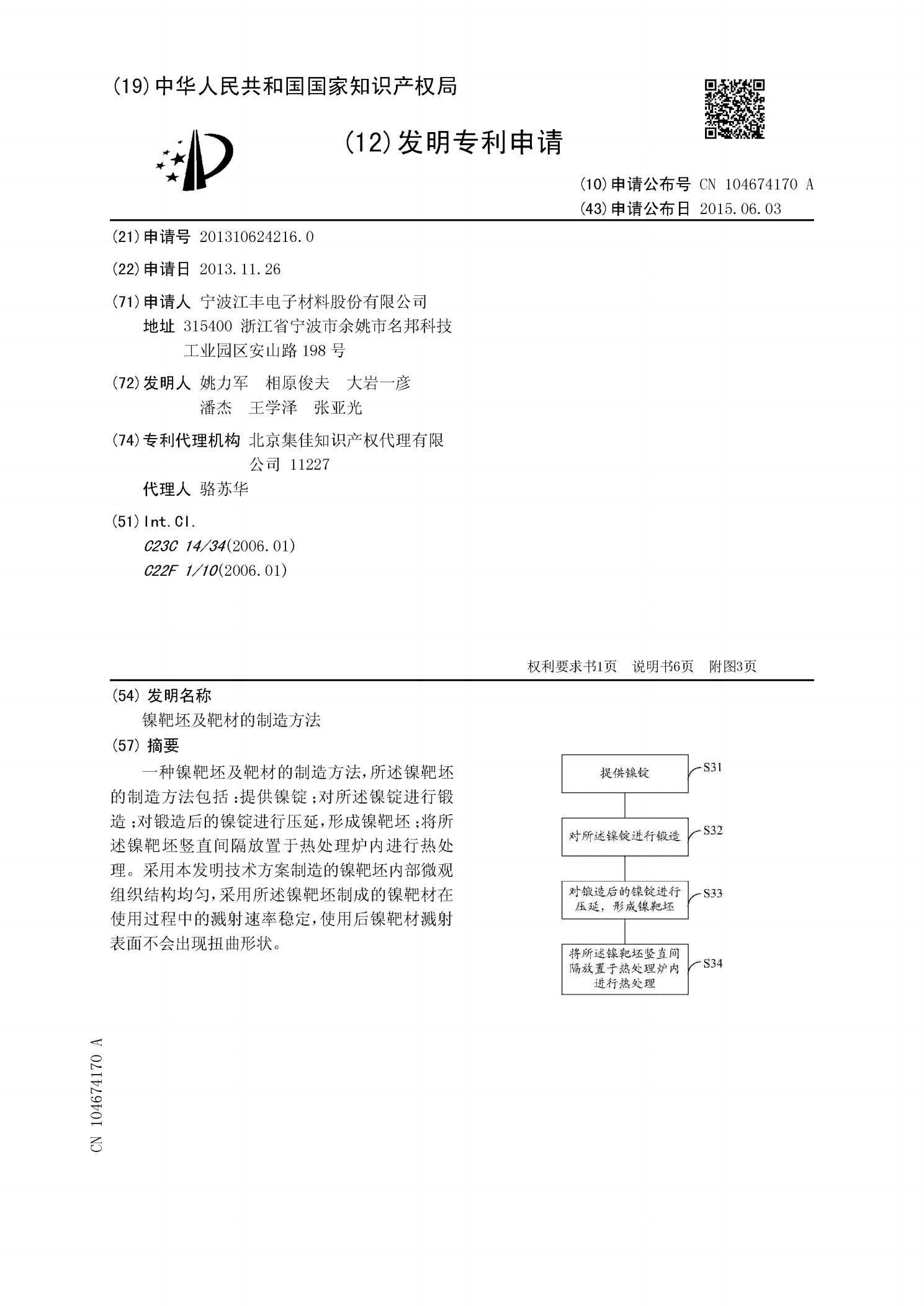

镍靶坯及靶材的制造方法.pdf

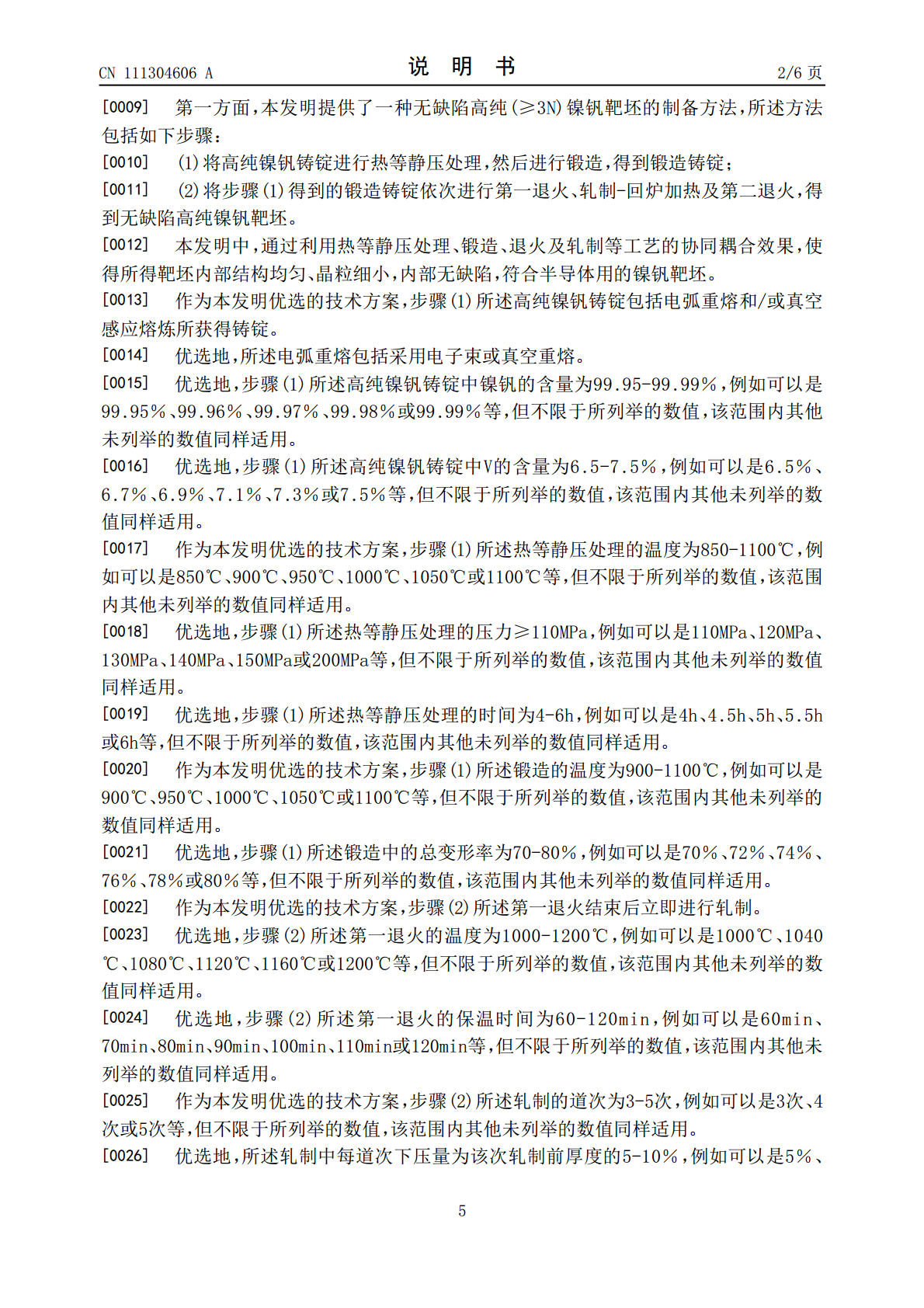

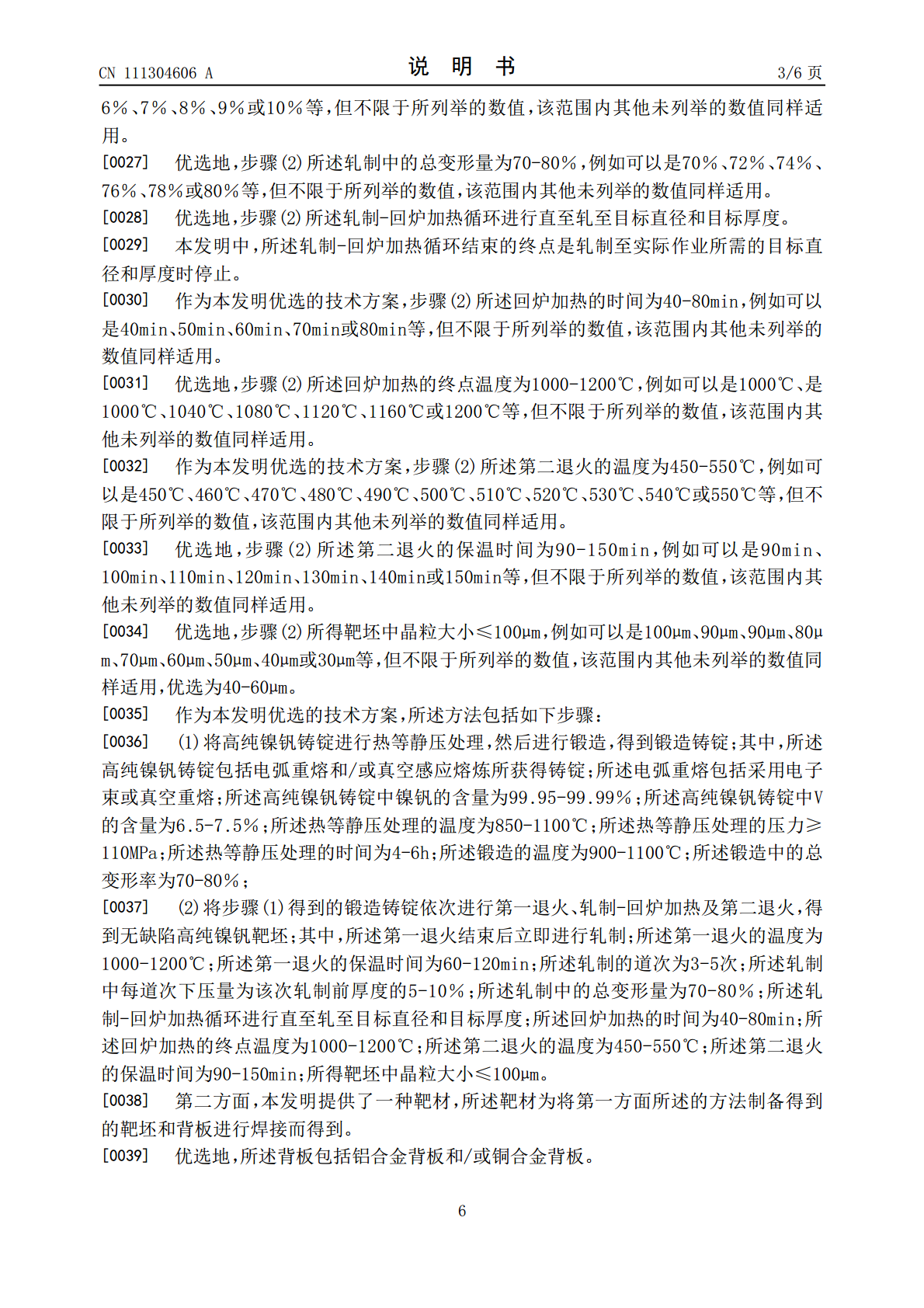

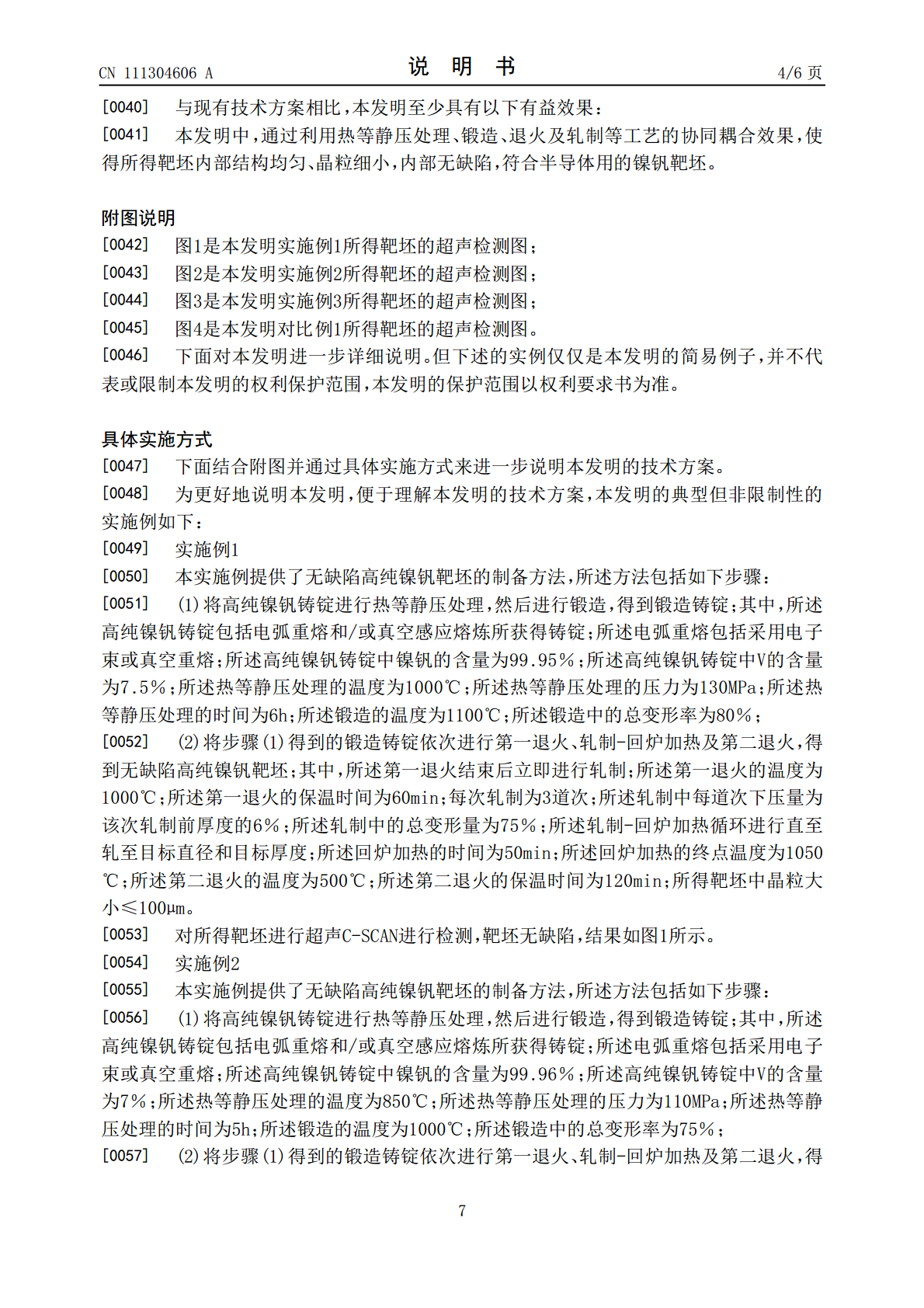

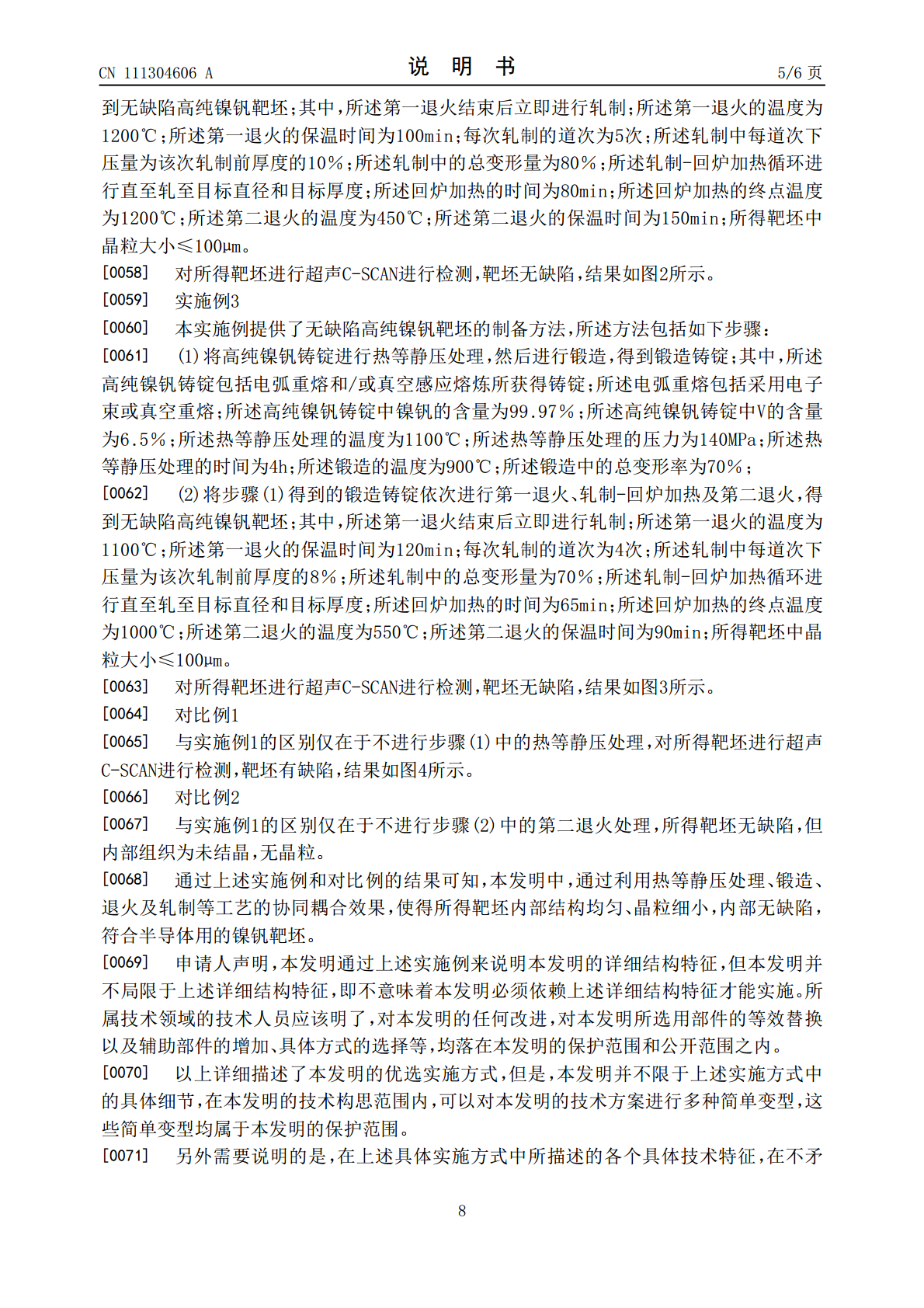

一种镍靶坯及靶材的制造方法,所述镍靶坯的制造方法包括:提供镍锭;对所述镍锭进行锻造;对锻造后的镍锭进行压延,形成镍靶坯;将所述镍靶坯竖直间隔放置于热处理炉内进行热处理。采用本发明技术方案制造的镍靶坯内部微观组织结构均匀,采用所述镍靶坯制成的镍靶材在使用过程中的溅射速率稳定,使用后镍靶材溅射表面不会出现扭曲形状。