一种大规格铝合金棒材外径组织致密化锻造方法.pdf

一条****丹淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大规格铝合金棒材外径组织致密化锻造方法.pdf

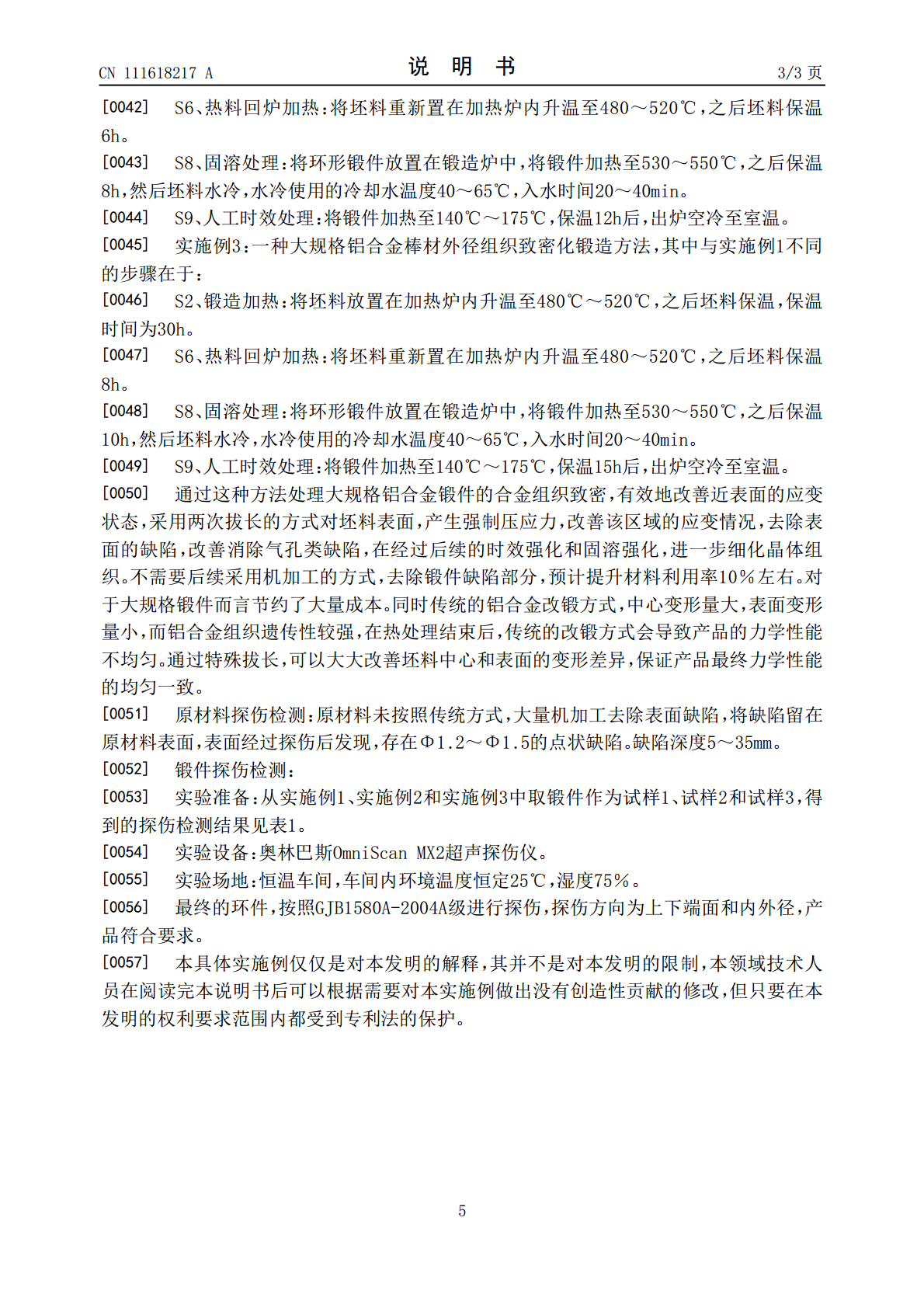

本发明公开了一种大规格铝合金棒材外径组织致密化锻造方法,属于铝合金锻造及热处理技术领域,其技术方案要点包括以下步骤:S1、下料;S2、锻造加热:将坯料放置在加热炉内升温至480℃~520℃,之后坯料保温;S3、制坯;S4、特殊拔长:坯料用上下窄砧拔长的方式加工,之后坯料翻转90度,之后坯料用上下窄砧拔长的方式加工;S5、外形加工;S6、热料回炉加热:将坯料重新置在加热炉内升温至480~520℃,之后坯料保温;S7、碾环;S8、固溶处理:将锻件加热至530~550℃,之后保温6~10h,然后坯料水冷;S9、

一种TC4钛合金大规格棒材的锻造方法.pdf

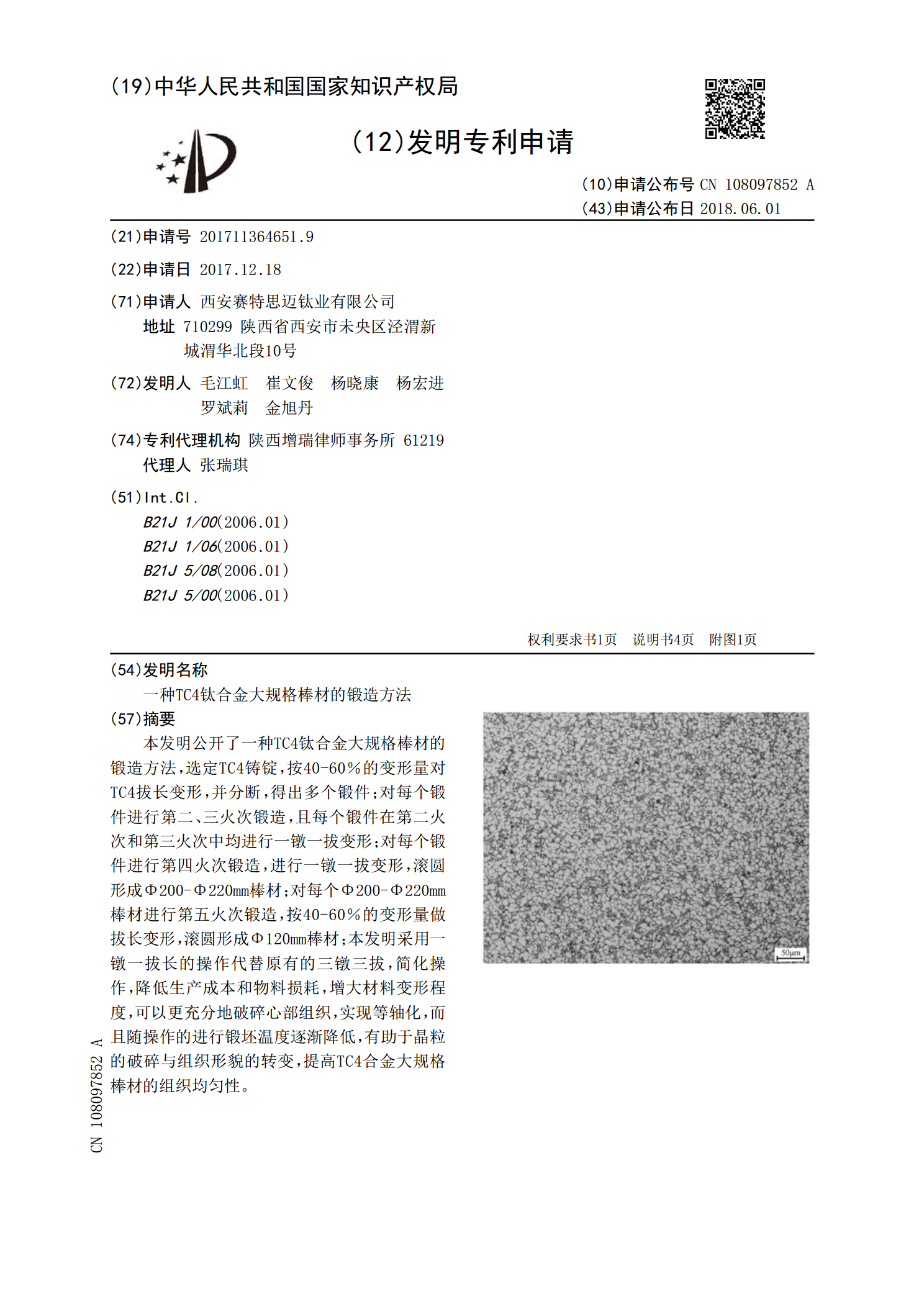

本发明公开了一种TC4钛合金大规格棒材的锻造方法,选定TC4铸锭,按40‑60%的变形量对TC4拔长变形,并分断,得出多个锻件;对每个锻件进行第二、三火次锻造,且每个锻件在第二火次和第三火次中均进行一镦一拔变形;对每个锻件进行第四火次锻造,进行一镦一拔变形,滚圆形成Φ200‑Φ220mm棒材;对每个Φ200‑Φ220mm棒材进行第五火次锻造,按40‑60%的变形量做拔长变形,滚圆形成Φ120mm棒材;本发明采用一镦一拔长的操作代替原有的三镦三拔,简化操作,降低生产成本和物料损耗,增大材料变形程度,可以更充

一种超大规格铝合金棒材的制备方法.pdf

本发明提供了一种超大规格铝合金棒材的制备方法,包括:将金属坯料先用盲模进行挤压,得到中间产品;将所述中间产品采用模具进行挤压,得到超大规格铝合金棒材。本发明基于坯料在挤压过程中填充不充分,金属未能充分的融合的因素,从挤压原理和方法入手,从金属组织内部着眼,在挤压超大规格棒材时先将坯料用盲模镦实后再更换模具生产,解决了超大规格铝合金棒材生产时产品表面的气泡、起皮和起层缺陷,提高了产品的内部组织。

Ti-1350超高强钛合金大规格棒材高塑性锻造方法.pdf

本发明涉及钛合金锻造技术领域,公开了一种Ti‑1350超高强钛合金大规格棒材高塑性锻造方法,通过开坯锻造、β晶粒循环再结晶细化与均匀化、初生α相球化与均匀化、成品锻造这些步骤来实现的。本申请充分利用两相区预变形+热料回炉单相区静态再结晶的方式解决Ti‑1350钛合金β晶粒均匀化问题,同时结合再结晶晶粒尺寸/均匀性与两相区预变形量、坯料截面尺寸、再结晶温度、再结晶保温时间的关系,通过设计梯度循环再结晶工艺,并结合不同温度条件下合金再结晶形核长大规律,设计不同的再结晶保温时间,可将β晶粒细化至小于1mm,且因

TC18钛合金大规格棒材锻造工艺.docx

TC18钛合金大规格棒材锻造工艺TC18钛合金大规格棒材锻造工艺摘要:钛合金作为一种重要的结构材料,在航空航天、船舶、汽车和化工等领域有着广泛的应用。本论文研究了TC18钛合金大规格棒材的锻造工艺,通过热变形试验和微观组织分析,探究了不同参数对钛合金锻造过程中组织和性能的影响。得出的结论为优化的锻造温度和变形速率可以提高TC18钛合金棒材的综合性能。关键词:TC18钛合金;大规格棒材;锻造工艺;热变形试验;微观组织引言:钛合金作为一种重要的结构材料,因其高强度、轻量化和良好的耐腐蚀性能而备受关注。TC18