一种气体加氢催化剂硫化和硫化废气处理排放工艺.pdf

雨巷****碧易

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种气体加氢催化剂硫化和硫化废气处理排放工艺.pdf

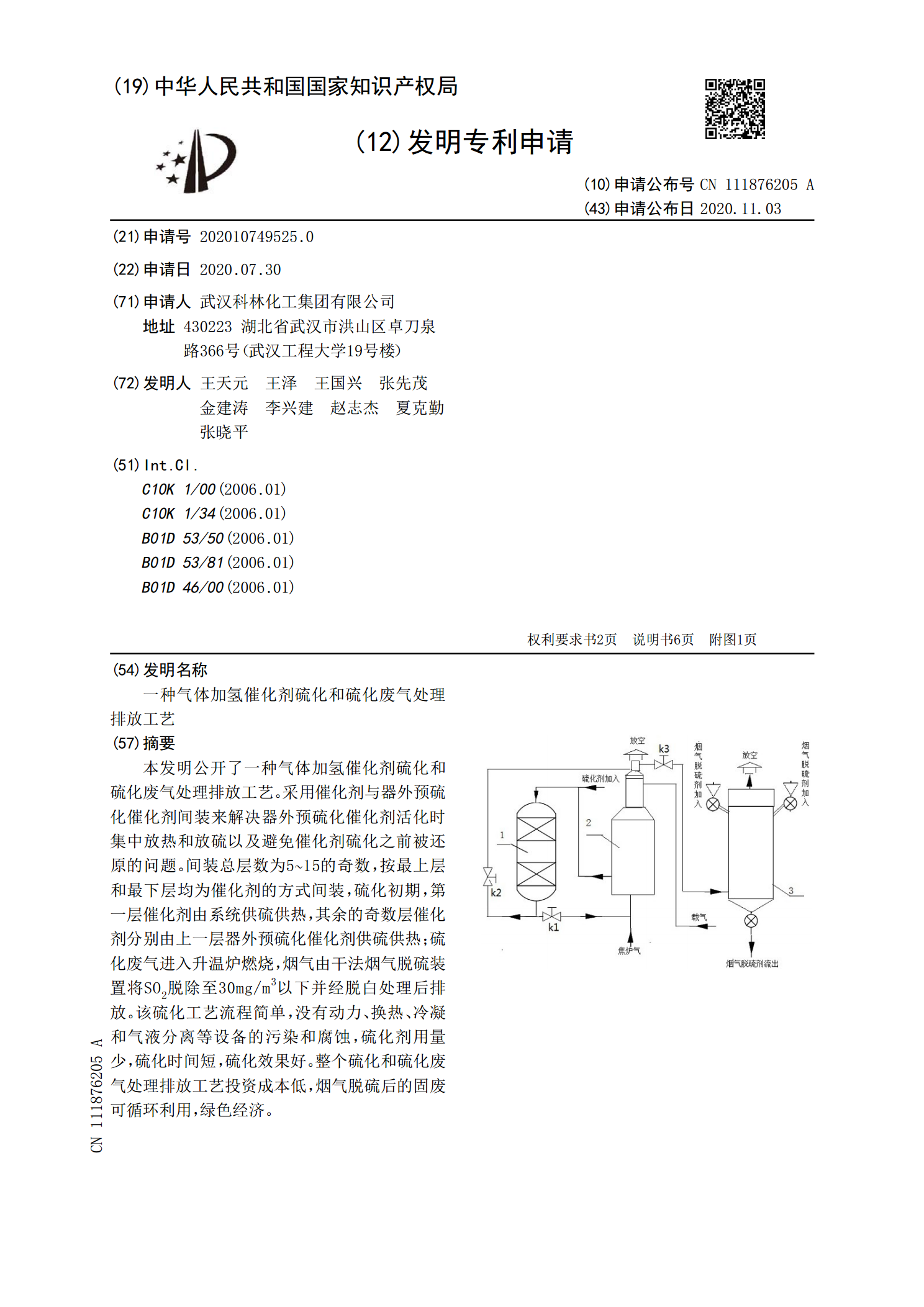

本发明公开了一种气体加氢催化剂硫化和硫化废气处理排放工艺。采用催化剂与器外预硫化催化剂间装来解决器外预硫化催化剂活化时集中放热和放硫以及避免催化剂硫化之前被还原的问题。间装总层数为5~15的奇数,按最上层和最下层均为催化剂的方式间装,硫化初期,第一层催化剂由系统供硫供热,其余的奇数层催化剂分别由上一层器外预硫化催化剂供硫供热;硫化废气进入升温炉燃烧,烟气由干法烟气脱硫装置将SO

一种免硫化型气体加氢催化剂的生产工艺.pdf

本发明公开了一种免硫化型气体加氢催化剂的生产工艺。等体积浸渍法制备FeMo/Al

一种硫磺回收加氢催化剂无排放预硫化工艺及装置.pdf

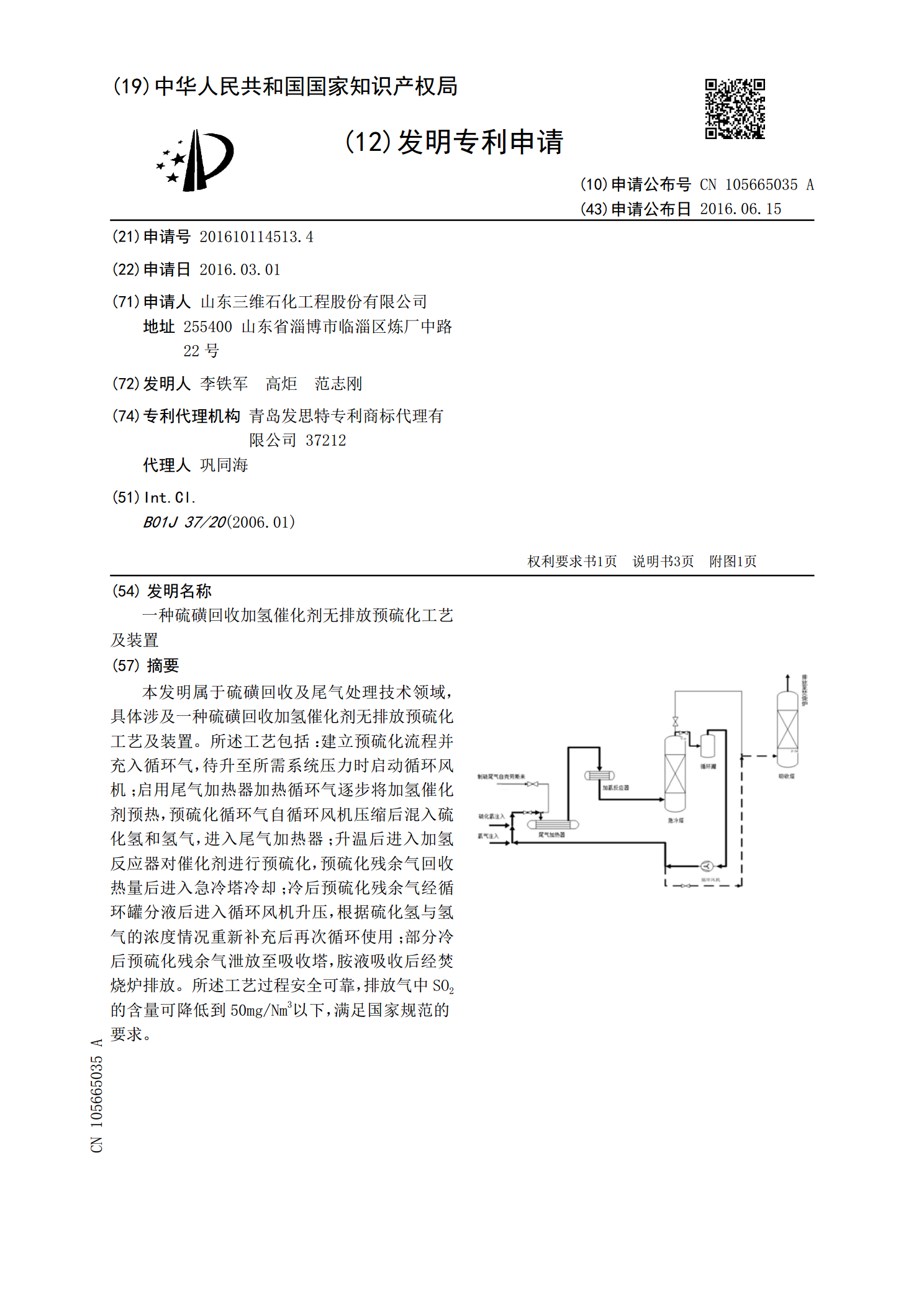

本发明属于硫磺回收及尾气处理技术领域,具体涉及一种硫磺回收加氢催化剂无排放预硫化工艺及装置。所述工艺包括:建立预硫化流程并充入循环气,待升至所需系统压力时启动循环风机;启用尾气加热器加热循环气逐步将加氢催化剂预热,预硫化循环气自循环风机压缩后混入硫化氢和氢气,进入尾气加热器;升温后进入加氢反应器对催化剂进行预硫化,预硫化残余气回收热量后进入急冷塔冷却;冷后预硫化残余气经循环罐分液后进入循环风机升压,根据硫化氢与氢气的浓度情况重新补充后再次循环使用;部分冷后预硫化残余气泄放至吸收塔,胺液吸收后经焚烧炉排放。

一种橡胶硫化废气处理工艺.pdf

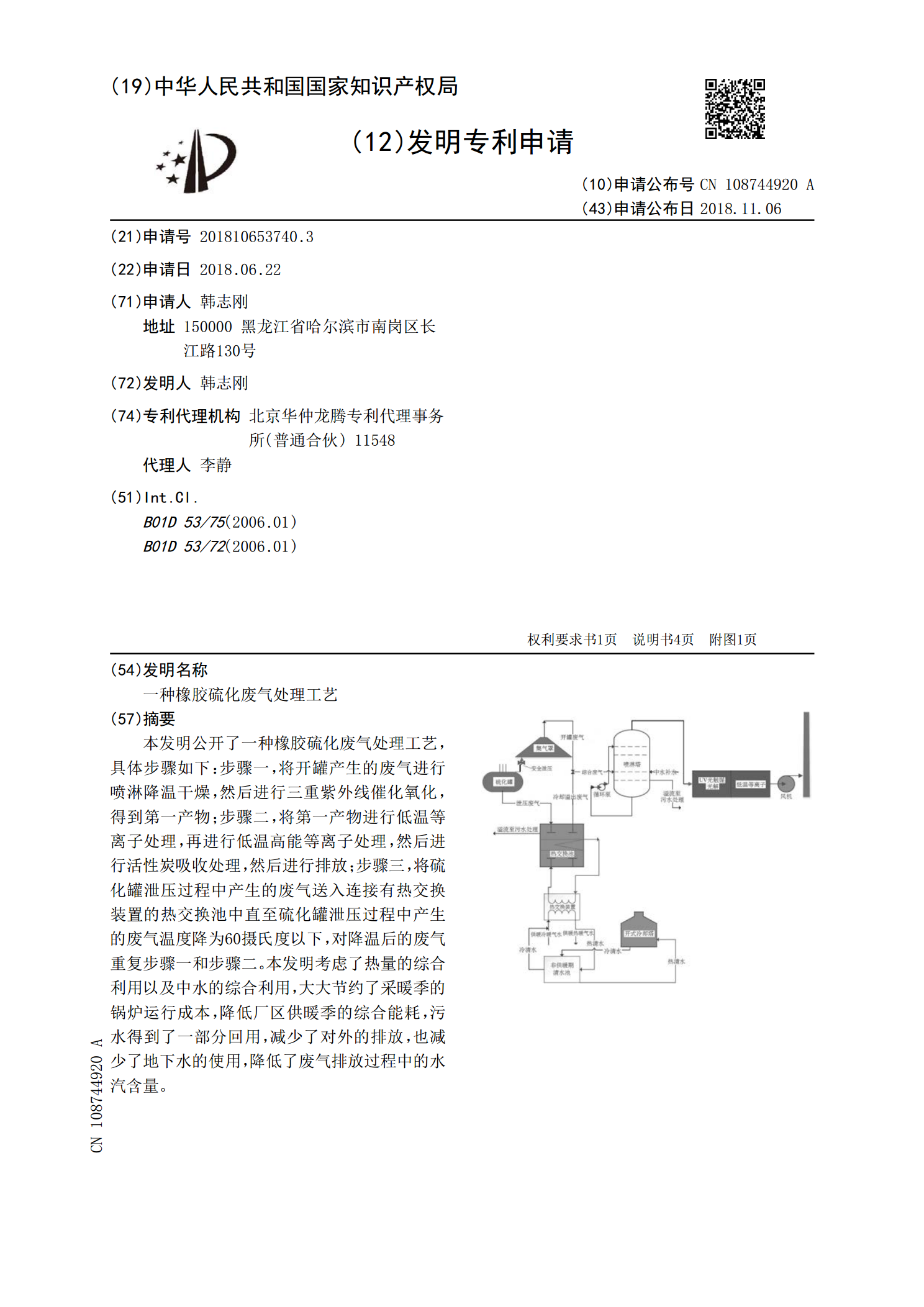

本发明公开了一种橡胶硫化废气处理工艺,具体步骤如下:步骤一,将开罐产生的废气进行喷淋降温干燥,然后进行三重紫外线催化氧化,得到第一产物;步骤二,将第一产物进行低温等离子处理,再进行低温高能等离子处理,然后进行活性炭吸收处理,然后进行排放;步骤三,将硫化罐泄压过程中产生的废气送入连接有热交换装置的热交换池中直至硫化罐泄压过程中产生的废气温度降为60摄氏度以下,对降温后的废气重复步骤一和步骤二。本发明考虑了热量的综合利用以及中水的综合利用,大大节约了采暖季的锅炉运行成本,降低厂区供暖季的综合能耗,污水得到了一

一种硫化型加氢催化剂的处理方法.pdf

本发明公开了一种硫化型加氢催化剂的处理方法。该方法包括:用第VIII族金属的有机络合物溶液浸渍硫化型加氢催化剂,然后进行热处理,使硫化型加氢催化剂表面形成一层保护膜,不但可以钝化硫化型催化剂,便于催化剂的运输、储存和装填,而且开工时不需活化,可直接使用,还可以提高催化剂的加氢性能。