一种CVD炉快速降温的装置及方法.pdf

书生****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种CVD炉快速降温的装置及方法.pdf

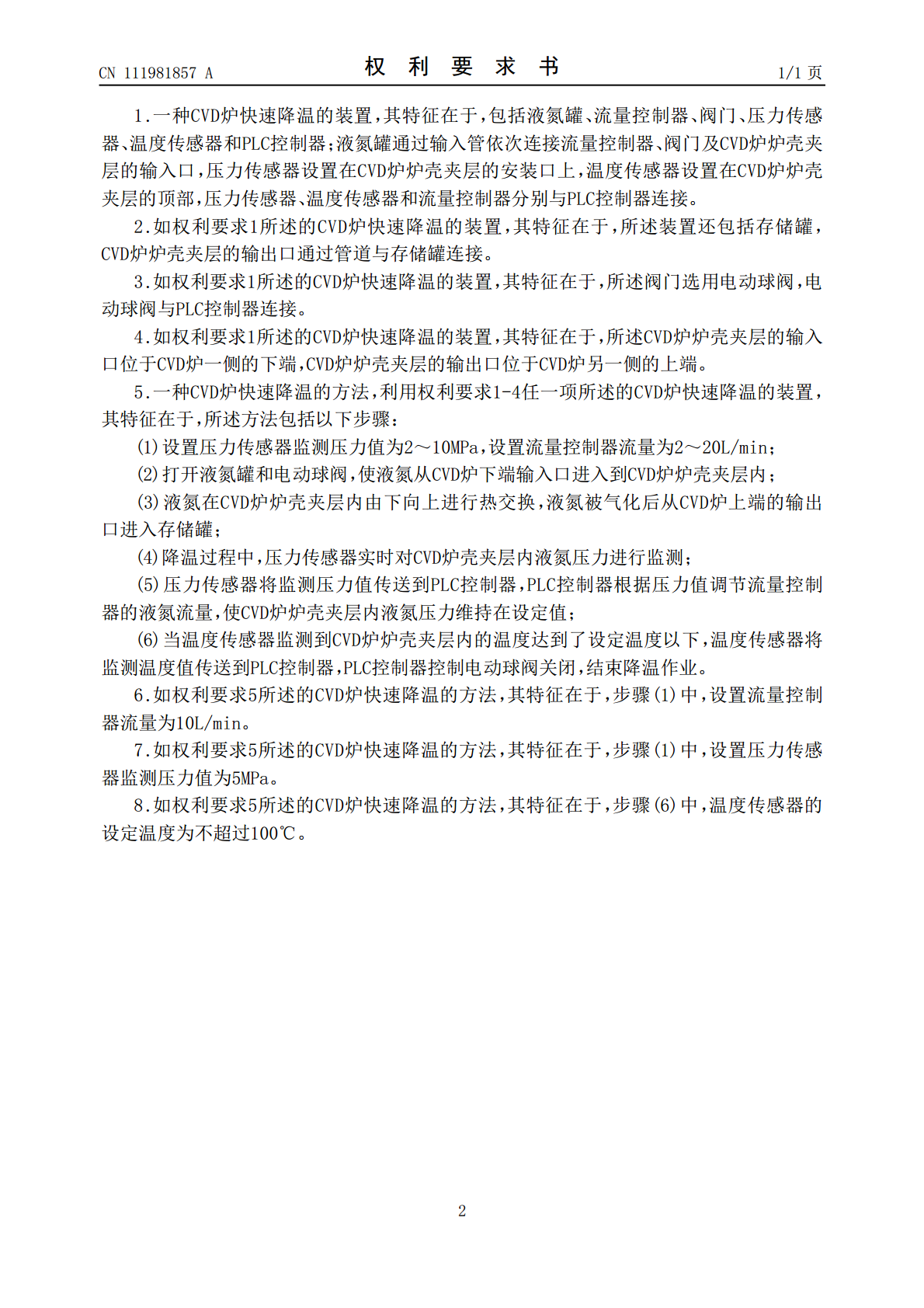

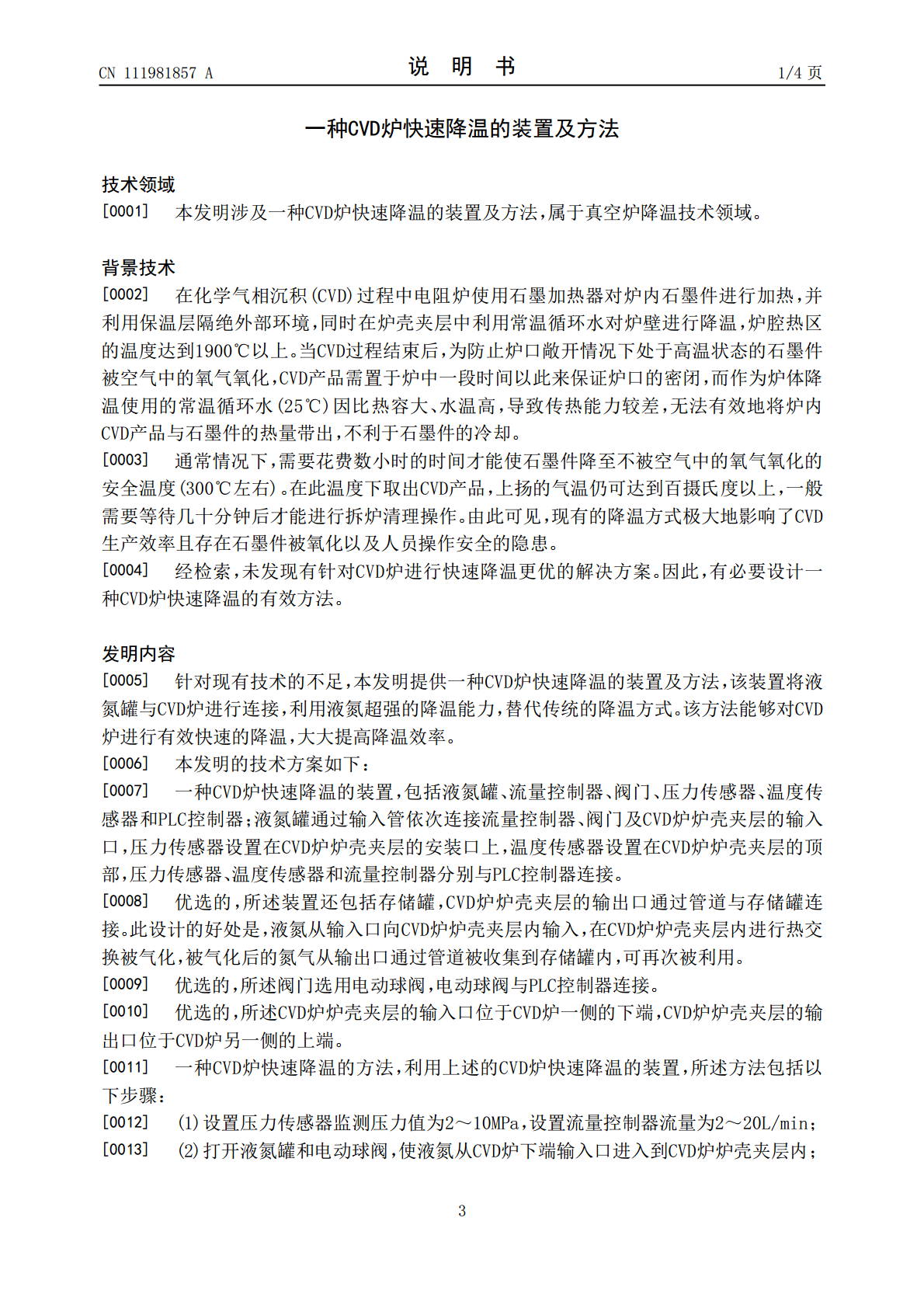

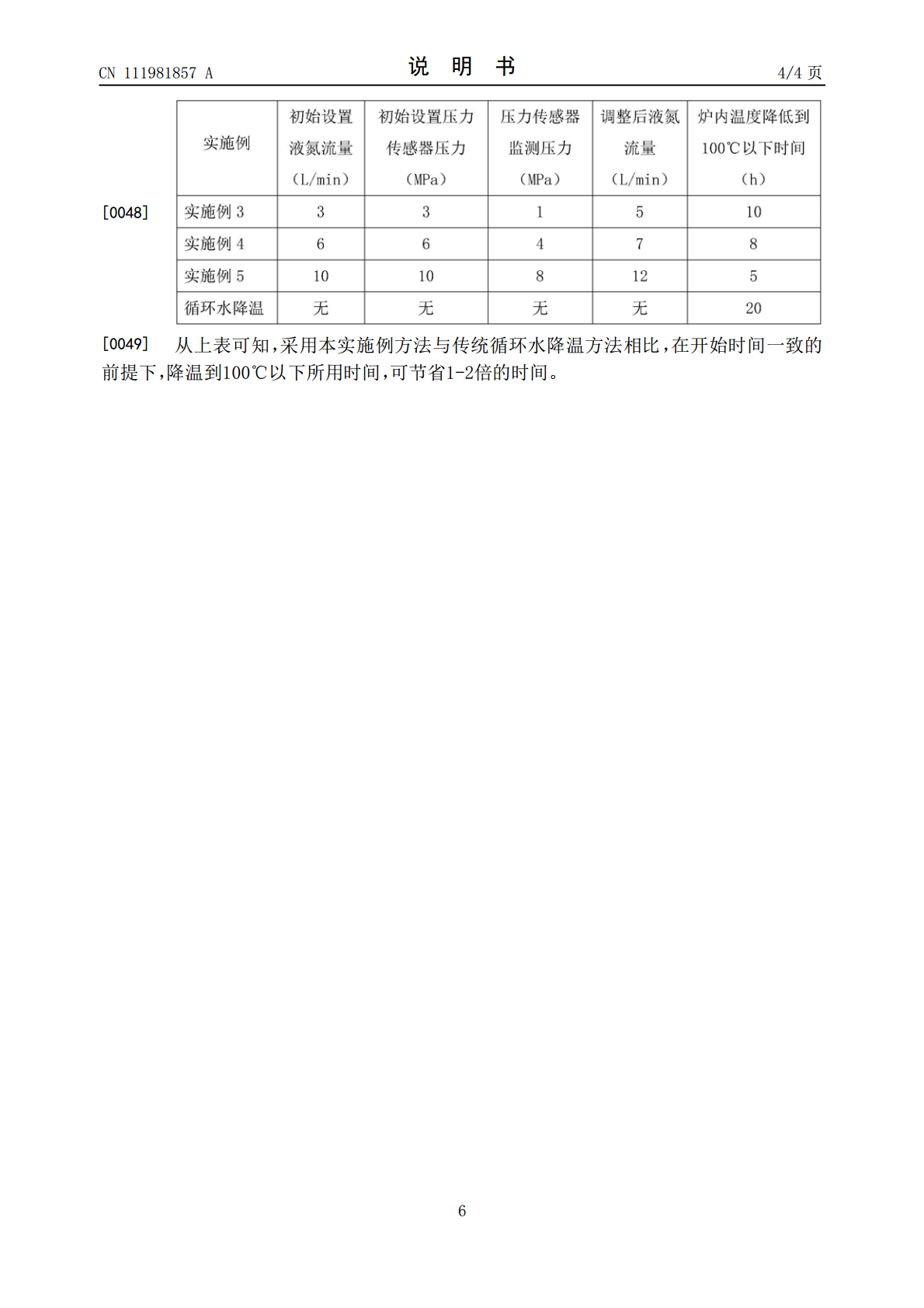

本发明涉及一种CVD炉快速降温的装置及方法,包括液氮罐、流量控制器、阀门、压力传感器、温度传感器和PLC控制器;液氮罐通过输入管依次连接流量控制器、阀门及CVD炉炉壳夹层的输入口,压力传感器设置在CVD炉炉壳夹层的安装口上,温度传感器设置在CVD炉炉壳夹层的顶部,压力传感器、温度传感器和流量控制器分别与PLC控制器连接。本发明的方法采用液氮降温,液氮温度为‑196℃,在气化过程中会吸收大量的热,相比较常温循环水(25℃),能够更快速的带走CVD炉内辐射出的热量;采用本发明方法可使CVD炉内温度降到100℃

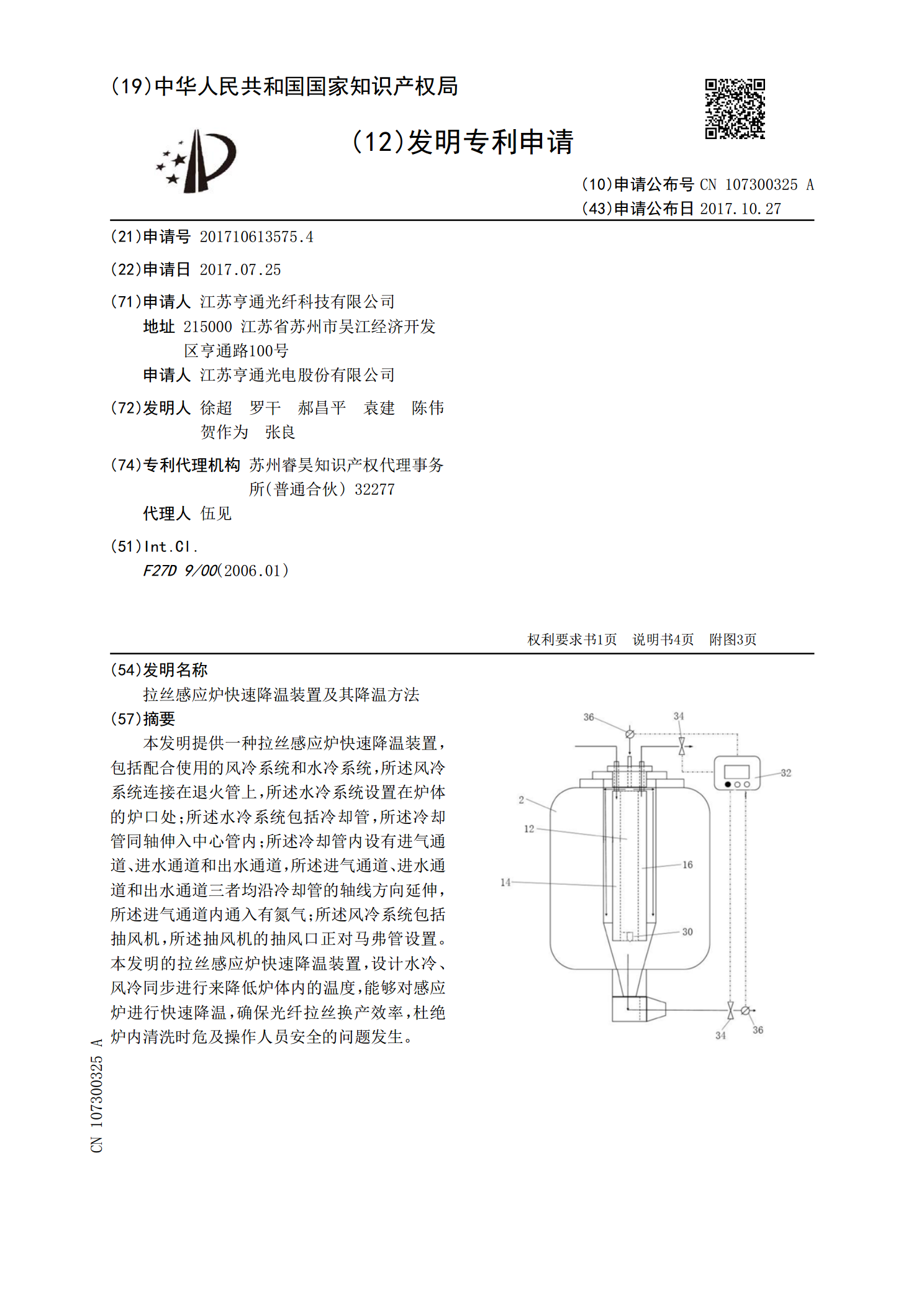

拉丝感应炉快速降温装置及其降温方法.pdf

本发明提供一种拉丝感应炉快速降温装置,包括配合使用的风冷系统和水冷系统,所述风冷系统连接在退火管上,所述水冷系统设置在炉体的炉口处;所述水冷系统包括冷却管,所述冷却管同轴伸入中心管内;所述冷却管内设有进气通道、进水通道和出水通道,所述进气通道、进水通道和出水通道三者均沿冷却管的轴线方向延伸,所述进气通道内通入有氮气;所述风冷系统包括抽风机,所述抽风机的抽风口正对马弗管设置。本发明的拉丝感应炉快速降温装置,设计水冷、风冷同步进行来降低炉体内的温度,能够对感应炉进行快速降温,确保光纤拉丝换产效率,杜绝炉内清洗

一种实现热处理炉快速降温的装置和方法.pdf

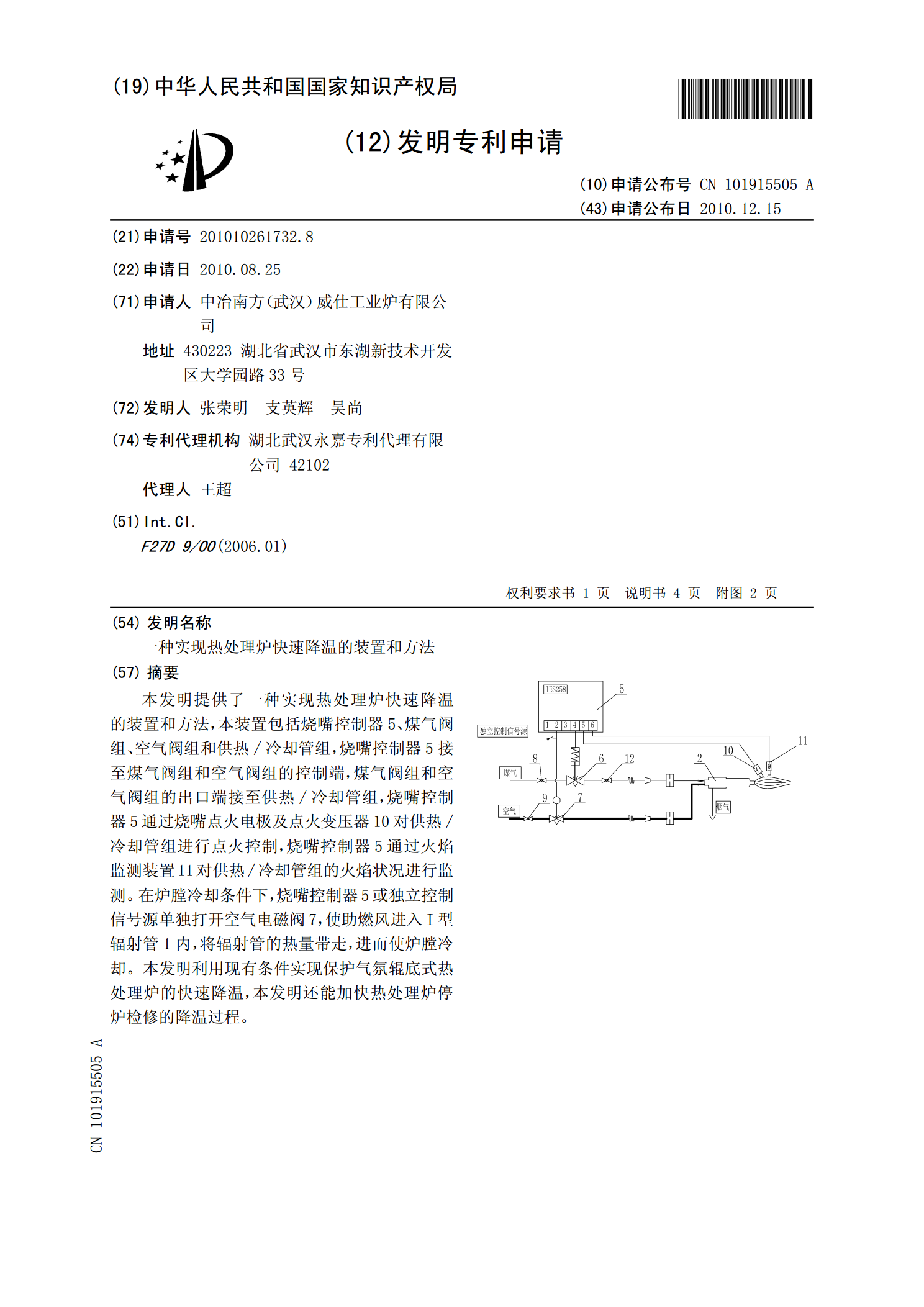

本发明提供了一种实现热处理炉快速降温的装置和方法,本装置包括烧嘴控制器5、煤气阀组、空气阀组和供热/冷却管组,烧嘴控制器5接至煤气阀组和空气阀组的控制端,煤气阀组和空气阀组的出口端接至供热/冷却管组,烧嘴控制器5通过烧嘴点火电极及点火变压器10对供热/冷却管组进行点火控制,烧嘴控制器5通过火焰监测装置11对供热/冷却管组的火焰状况进行监测。在炉膛冷却条件下,烧嘴控制器5或独立控制信号源单独打开空气电磁阀7,使助燃风进入I型辐射管1内,将辐射管的热量带走,进而使炉膛冷却。本发明利用现有条件实现保护气氛辊底式

一种热处理炉的快速降温装置.pdf

一种热处理炉的快速降温装置,由引风管(1)、回风管(2)、排风管(3)、掺冷风管(4)、电动蝶阀(5)、高温引风机(6)、鼓风机(7)和热电偶(8)和热处理炉(9)组成,所述热处理炉(9)上端设有回风管(2),下端设有引风管(1),引风管(1)和回风管(2)通过高温引风机(6)连接于热处理炉(9)炉体的外侧,回风管(2)靠近引风管(1)连接处设有排风管(3)和掺冷风管(4),排风管(3)向上引伸,与大气相通,其特征在于:所述的掺冷风管(4)向下引伸,与鼓风机(7)连接,将冷风经过掺冷风管(4)、回风管(2

一种高温炉专用内循环快速降温装置及其方法.pdf

一种高温炉专用内循环快速降温装置及其方法,涉及一种快速降温装置,包括在高温炉的壳体上分别设置的进气口和出气口,所述出气口与冷凝过滤器的一端通过热气流管道连接,在冷凝过滤器的另一端设有管路,管路的一端与真空泵、水冷系统连接的夹套管道连接,所述夹套管道通过夹套管道与翅片管热交换器B连接,所述翅片管热交换器B与分别与两套风机设备及两套风机设备之间的翅片管热交换器A串联连接,与翅片管热交换器A连接的风机设备与高温炉的进气口连接;本发明通过设置串联的翅片管热交换器和两套风机,使翅片管热交换器完全交换热气流带过来的热