一种实现热处理炉快速降温的装置和方法.pdf

一吃****春晓

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种实现热处理炉快速降温的装置和方法.pdf

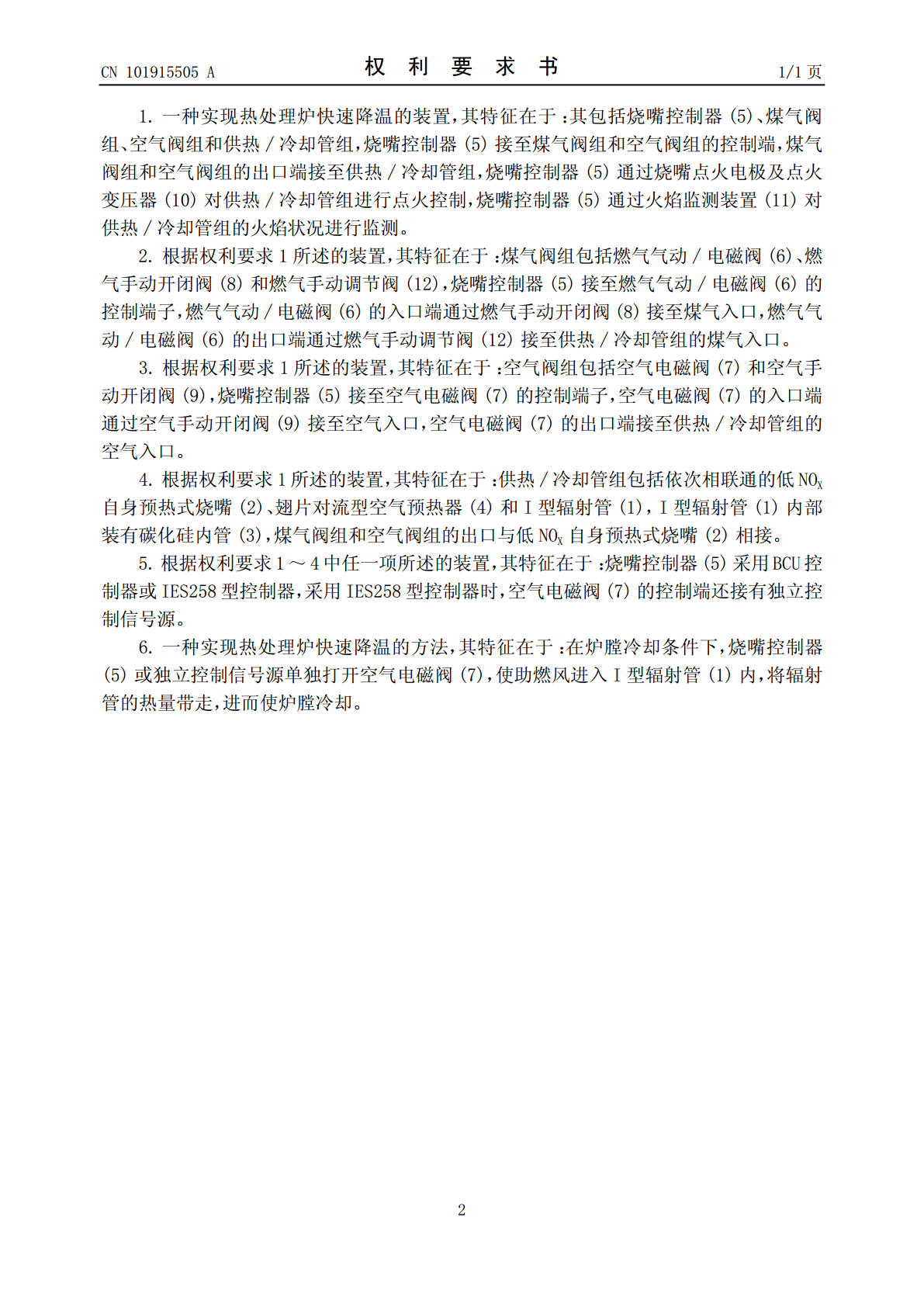

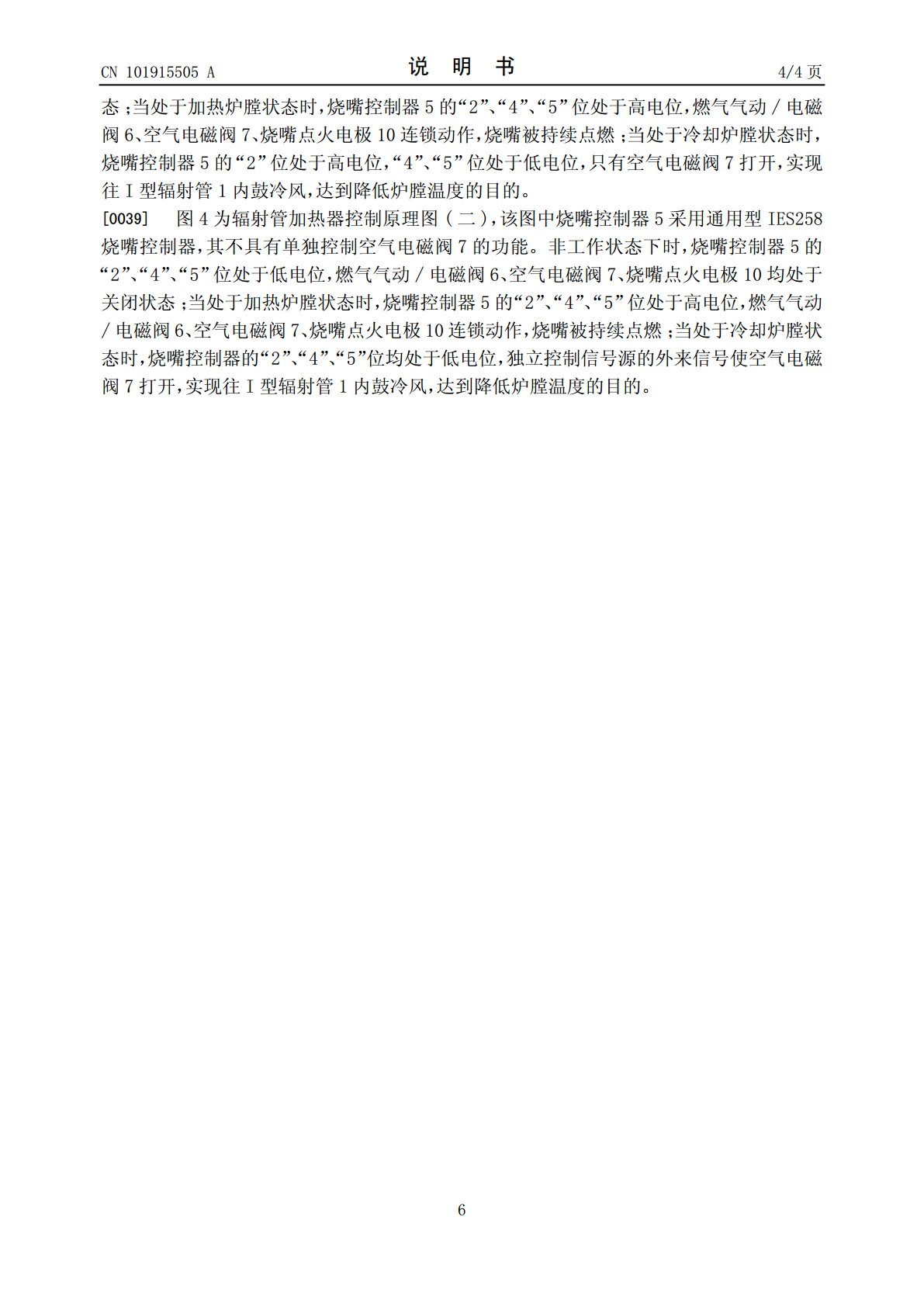

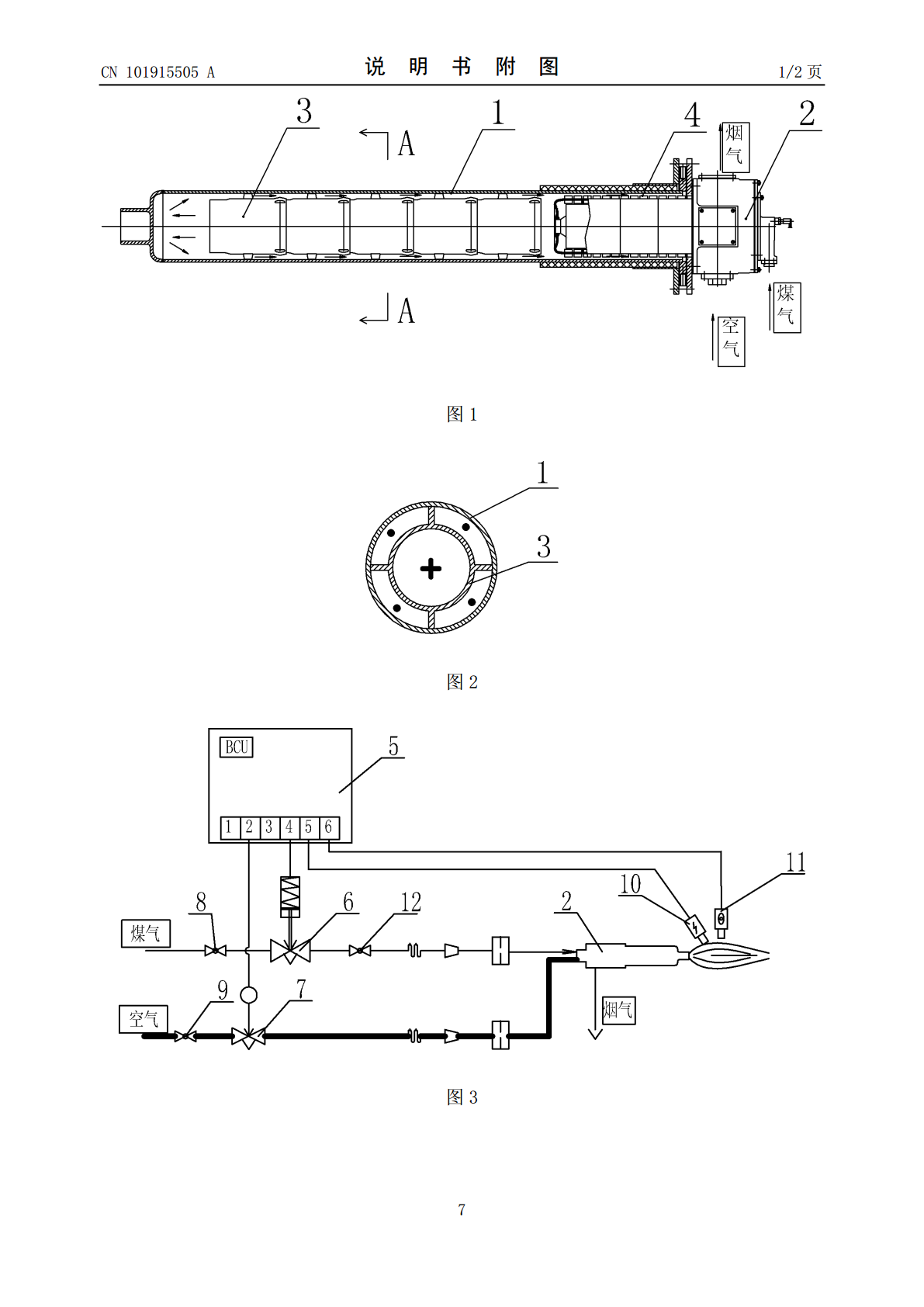

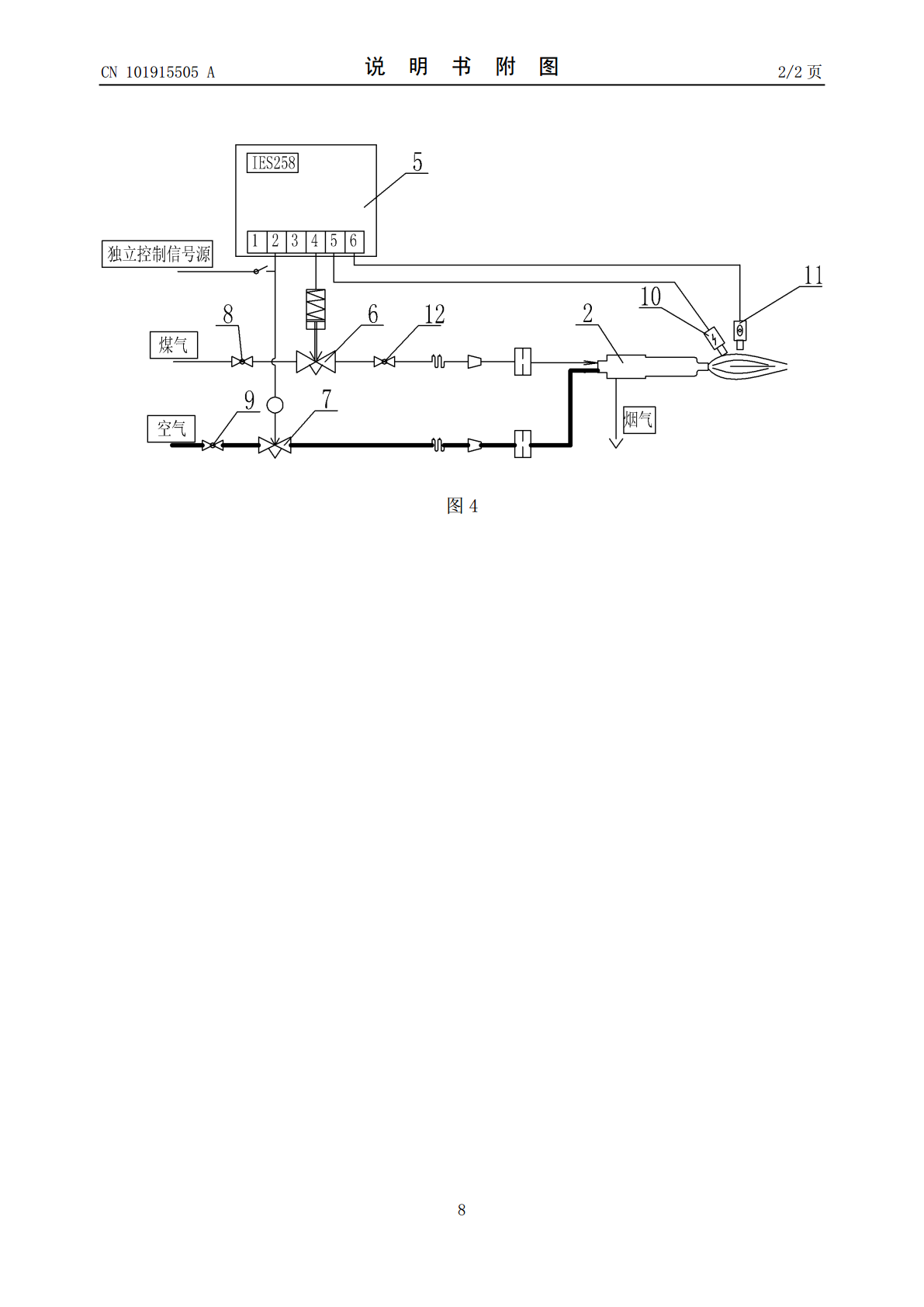

本发明提供了一种实现热处理炉快速降温的装置和方法,本装置包括烧嘴控制器5、煤气阀组、空气阀组和供热/冷却管组,烧嘴控制器5接至煤气阀组和空气阀组的控制端,煤气阀组和空气阀组的出口端接至供热/冷却管组,烧嘴控制器5通过烧嘴点火电极及点火变压器10对供热/冷却管组进行点火控制,烧嘴控制器5通过火焰监测装置11对供热/冷却管组的火焰状况进行监测。在炉膛冷却条件下,烧嘴控制器5或独立控制信号源单独打开空气电磁阀7,使助燃风进入I型辐射管1内,将辐射管的热量带走,进而使炉膛冷却。本发明利用现有条件实现保护气氛辊底式

一种热处理炉的快速降温装置.pdf

一种热处理炉的快速降温装置,由引风管(1)、回风管(2)、排风管(3)、掺冷风管(4)、电动蝶阀(5)、高温引风机(6)、鼓风机(7)和热电偶(8)和热处理炉(9)组成,所述热处理炉(9)上端设有回风管(2),下端设有引风管(1),引风管(1)和回风管(2)通过高温引风机(6)连接于热处理炉(9)炉体的外侧,回风管(2)靠近引风管(1)连接处设有排风管(3)和掺冷风管(4),排风管(3)向上引伸,与大气相通,其特征在于:所述的掺冷风管(4)向下引伸,与鼓风机(7)连接,将冷风经过掺冷风管(4)、回风管(2

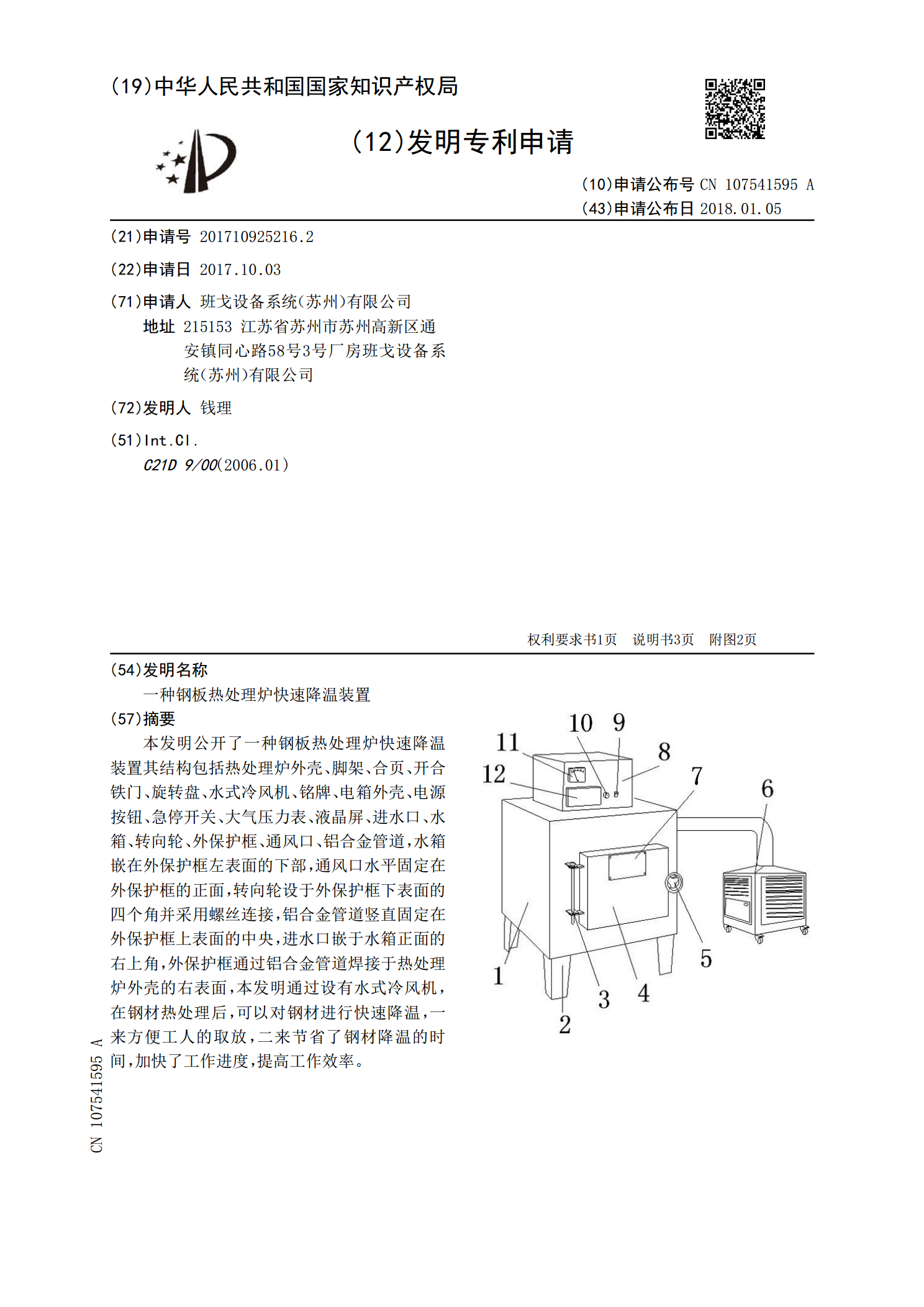

一种钢板热处理炉快速降温装置.pdf

本发明公开了一种钢板热处理炉快速降温装置其结构包括热处理炉外壳、脚架、合页、开合铁门、旋转盘、水式冷风机、铭牌、电箱外壳、电源按钮、急停开关、大气压力表、液晶屏、进水口、水箱、转向轮、外保护框、通风口、铝合金管道,水箱嵌在外保护框左表面的下部,通风口水平固定在外保护框的正面,转向轮设于外保护框下表面的四个角并采用螺丝连接,铝合金管道竖直固定在外保护框上表面的中央,进水口嵌于水箱正面的右上角,外保护框通过铝合金管道焊接于热处理炉外壳的右表面,本发明通过设有水式冷风机,在钢材热处理后,可以对钢材进行快速降温,

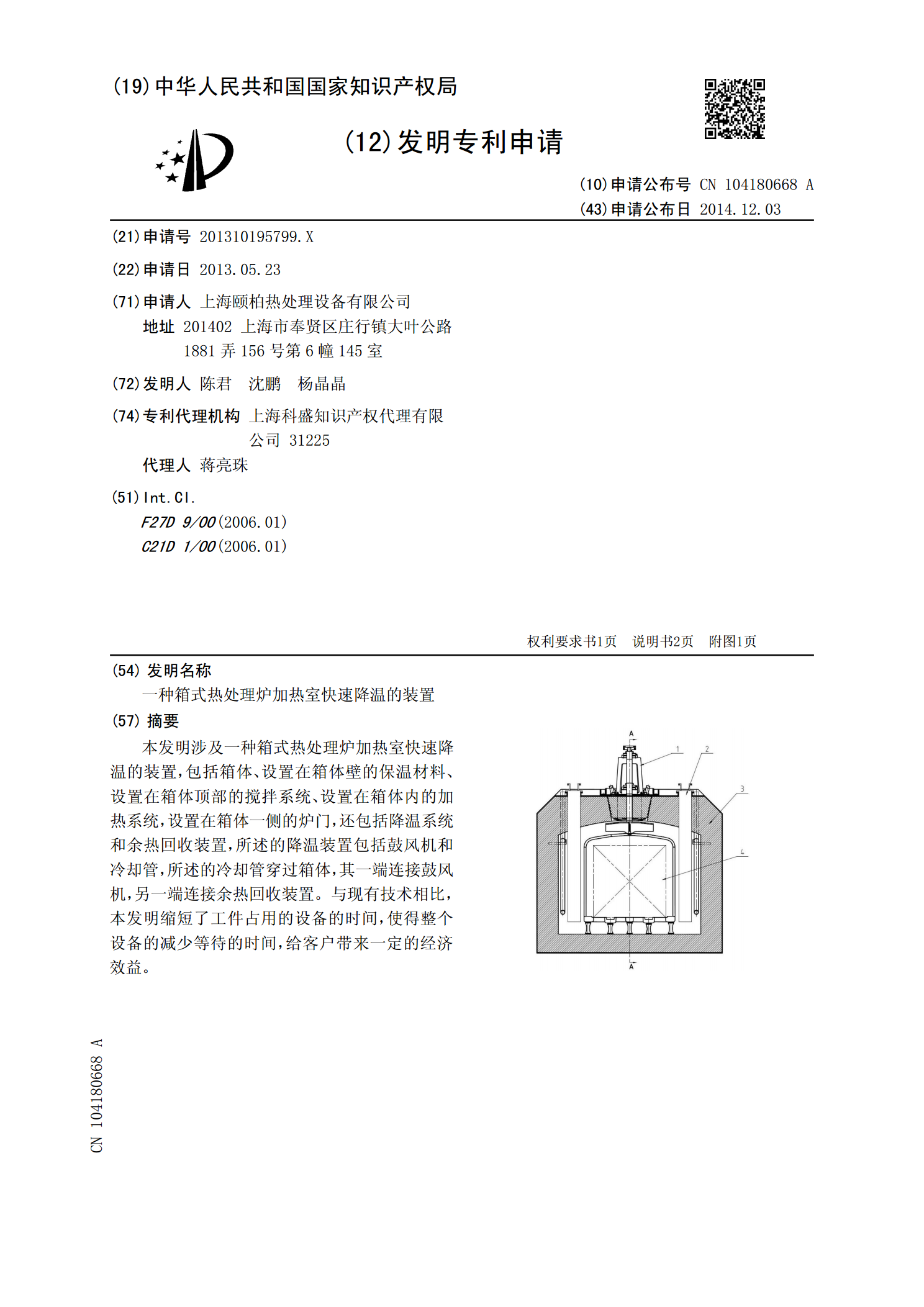

一种箱式热处理炉加热室快速降温的装置.pdf

本发明涉及一种箱式热处理炉加热室快速降温的装置,包括箱体、设置在箱体壁的保温材料、设置在箱体顶部的搅拌系统、设置在箱体内的加热系统,设置在箱体一侧的炉门,还包括降温系统和余热回收装置,所述的降温装置包括鼓风机和冷却管,所述的冷却管穿过箱体,其一端连接鼓风机,另一端连接余热回收装置。与现有技术相比,本发明缩短了工件占用的设备的时间,使得整个设备的减少等待的时间,给客户带来一定的经济效益。

一种CVD炉快速降温的装置及方法.pdf

本发明涉及一种CVD炉快速降温的装置及方法,包括液氮罐、流量控制器、阀门、压力传感器、温度传感器和PLC控制器;液氮罐通过输入管依次连接流量控制器、阀门及CVD炉炉壳夹层的输入口,压力传感器设置在CVD炉炉壳夹层的安装口上,温度传感器设置在CVD炉炉壳夹层的顶部,压力传感器、温度传感器和流量控制器分别与PLC控制器连接。本发明的方法采用液氮降温,液氮温度为‑196℃,在气化过程中会吸收大量的热,相比较常温循环水(25℃),能够更快速的带走CVD炉内辐射出的热量;采用本发明方法可使CVD炉内温度降到100℃