一种利用高炉熔渣直接制备发泡材料的方法.pdf

哲妍****彩妍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种利用高炉熔渣直接制备发泡材料的方法.pdf

本发明提供了一种利用高炉熔渣直接制备发泡材料的方法,包括以下步骤:将高炉熔渣与调质剂混合,得到调质熔渣;将发泡剂与稳泡剂混合,得到混合物料;将所述调质熔渣与所述混合物料以及助熔剂混合,进行发泡,得到发泡材料;所述发泡的温度为1100~1200℃,所述发泡的时间为20~30min;所述发泡材料由包括以下组分的原料制备得到:73.5~83.5wt%高炉熔渣,5~10wt%调质剂,0.5~1.5wt%发泡剂,5~7wt%稳泡剂和6~8wt%助熔剂。本发明以高炉熔渣为基料,添加调质剂、发泡剂、稳泡剂以及助熔剂进行

一种利用高炉热态熔渣制备发泡陶瓷材料的方法.pdf

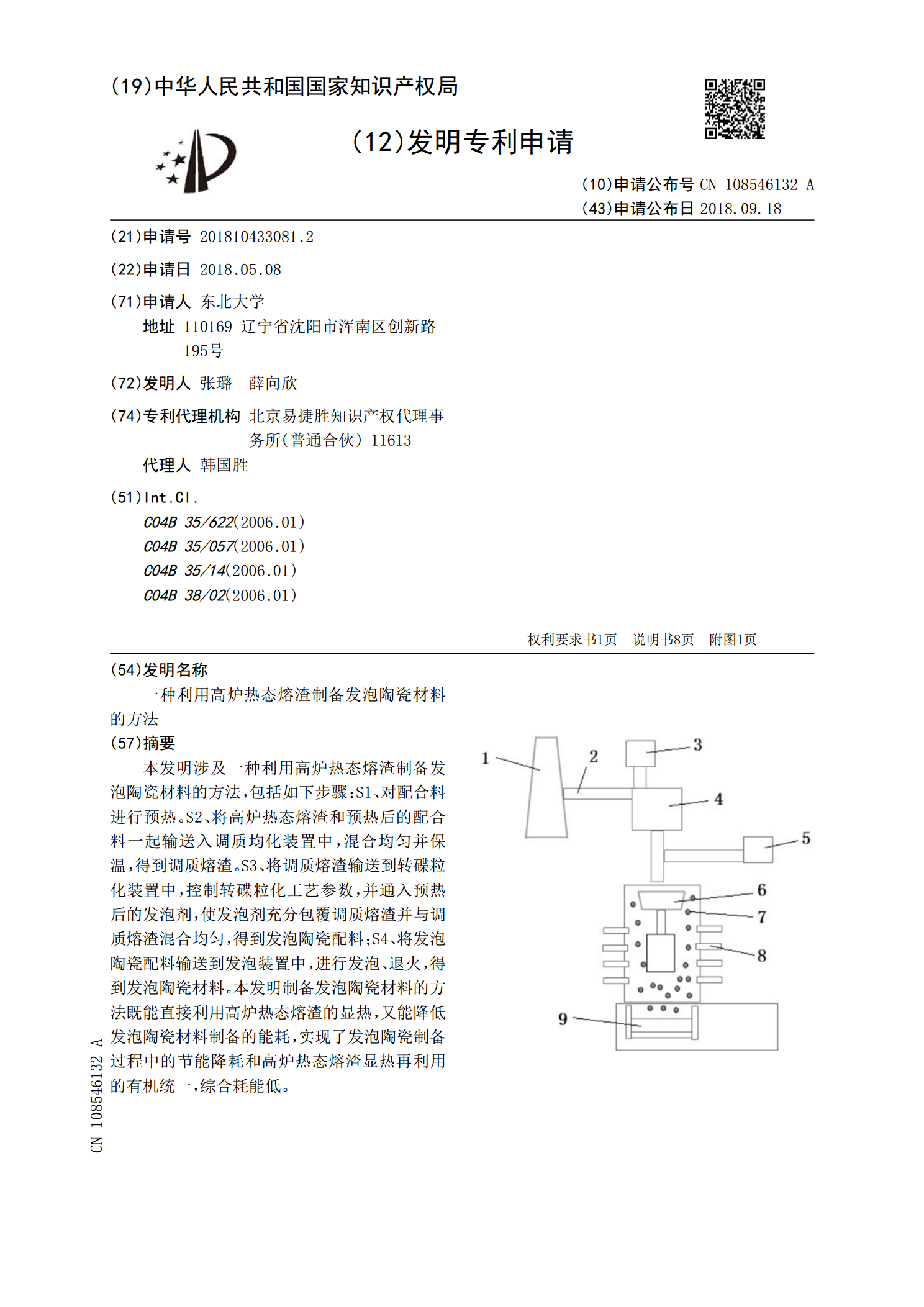

本发明涉及一种利用高炉热态熔渣制备发泡陶瓷材料的方法,包括如下步骤:S1、对配合料进行预热。S2、将高炉热态熔渣和预热后的配合料一起输送入调质均化装置中,混合均匀并保温,得到调质熔渣。S3、将调质熔渣输送到转碟粒化装置中,控制转碟粒化工艺参数,并通入预热后的发泡剂,使发泡剂充分包覆调质熔渣并与调质熔渣混合均匀,得到发泡陶瓷配料;S4、将发泡陶瓷配料输送到发泡装置中,进行发泡、退火,得到发泡陶瓷材料。本发明制备发泡陶瓷材料的方法既能直接利用高炉热态熔渣的显热,又能降低发泡陶瓷材料制备的能耗,实现了发泡陶瓷制

一种利用高炉热态熔渣辊压制备发泡陶瓷材料的方法.pdf

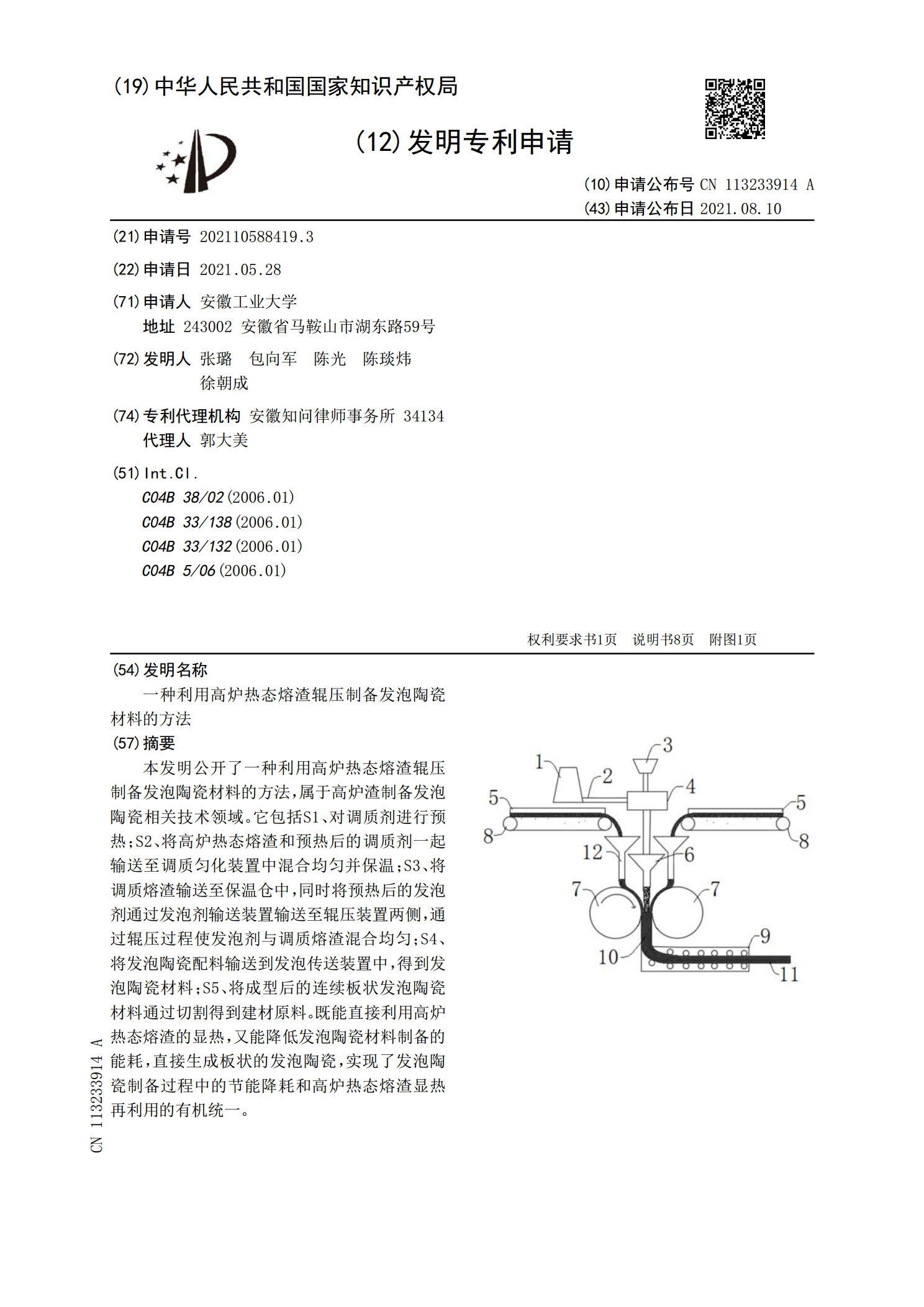

本发明公开了一种利用高炉热态熔渣辊压制备发泡陶瓷材料的方法,属于高炉渣制备发泡陶瓷相关技术领域。它包括S1、对调质剂进行预热;S2、将高炉热态熔渣和预热后的调质剂一起输送至调质匀化装置中混合均匀并保温;S3、将调质熔渣输送至保温仓中,同时将预热后的发泡剂通过发泡剂输送装置输送至辊压装置两侧,通过辊压过程使发泡剂与调质熔渣混合均匀;S4、将发泡陶瓷配料输送到发泡传送装置中,得到发泡陶瓷材料;S5、将成型后的连续板状发泡陶瓷材料通过切割得到建材原料。既能直接利用高炉热态熔渣的显热,又能降低发泡陶瓷材料制备的能

一种利用高炉熔渣直接喷吹制备无机纤维的方法.pdf

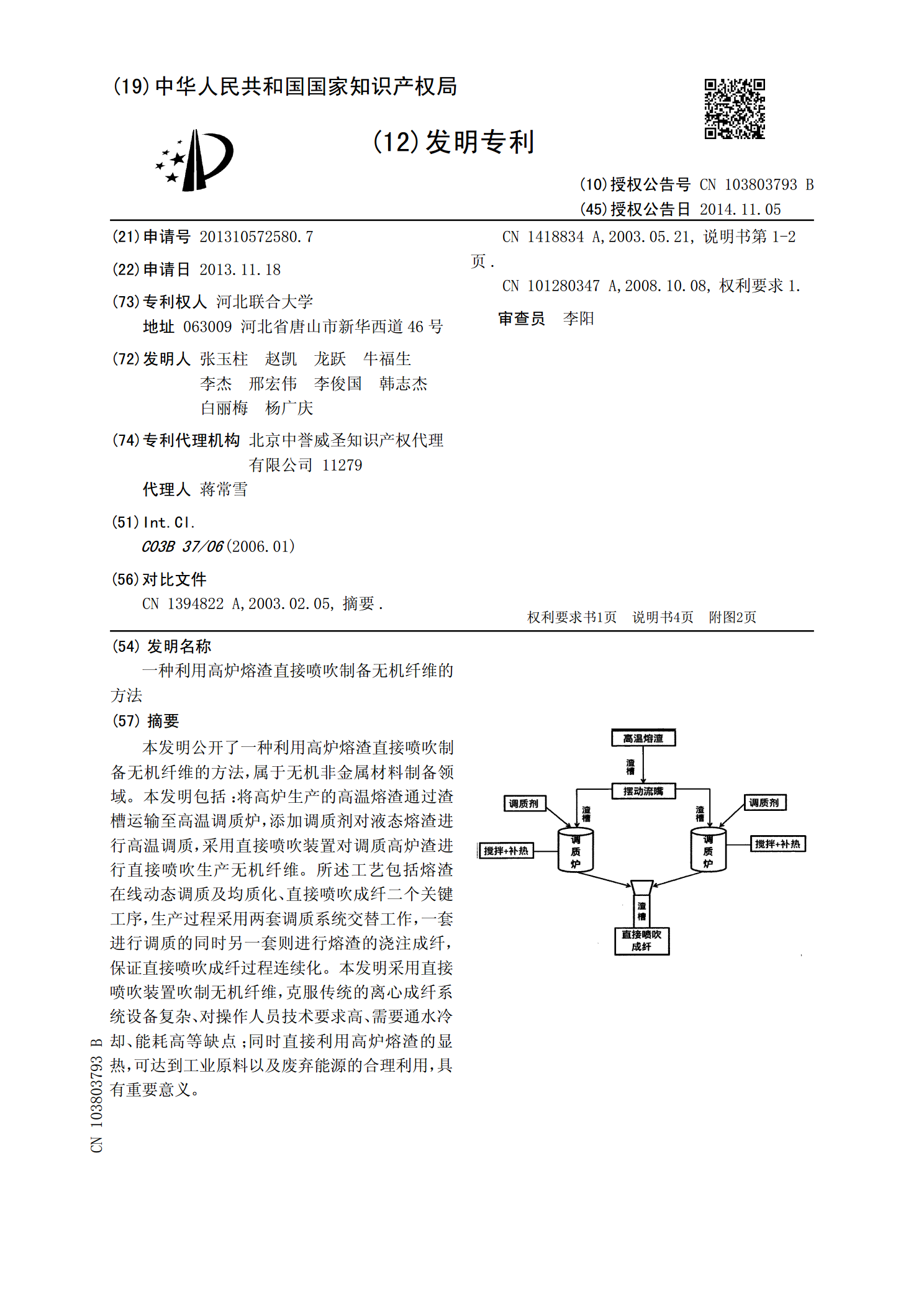

本发明公开了一种利用高炉熔渣直接喷吹制备无机纤维的方法,属于无机非金属材料制备领域。本发明包括:将高炉生产的高温熔渣通过渣槽运输至高温调质炉,添加调质剂对液态熔渣进行高温调质,采用直接喷吹装置对调质高炉渣进行直接喷吹生产无机纤维。所述工艺包括熔渣在线动态调质及均质化、直接喷吹成纤二个关键工序,生产过程采用两套调质系统交替工作,一套进行调质的同时另一套则进行熔渣的浇注成纤,保证直接喷吹成纤过程连续化。本发明采用直接喷吹装置吹制无机纤维,克服传统的离心成纤系统设备复杂、对操作人员技术要求高、需要通水冷却、能耗

一种利用高炉热熔渣制备微晶玻璃新材料的方法.pdf

本发明公开了一种利用高炉热熔渣制备微晶玻璃新材料的方法,包括如下步骤:步骤一、原料选择;步骤二、原料混合;步骤三、混合料的熔化;步骤四、压延成形;步骤五、退火;步骤六、晶化。本发明由于矿渣中氧化铁含量极高,因此得到的样品晶相为钙铁辉石类,其强度较之普通的微晶玻璃高,且高效的促进了矿渣废弃物的使用,减少矿渣对环境带来的危害。