一种钨烧结靶材的制造方法.pdf

努力****爱静

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

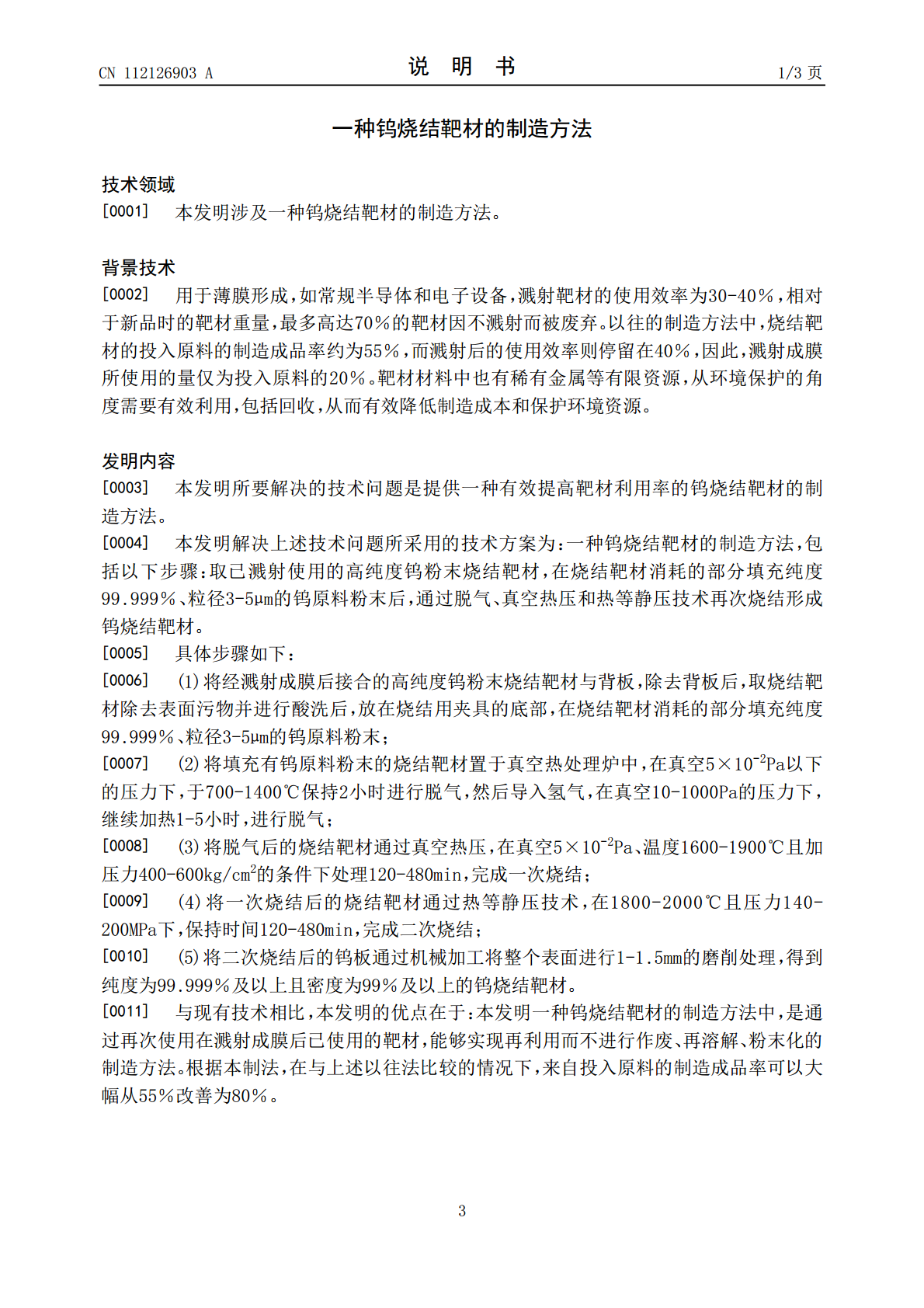

一种钨烧结靶材的制造方法.pdf

本发明公开了一种钨烧结靶材的制造方法,特点是包括取已溅射使用的高纯度钨粉末烧结靶材,在烧结靶材消耗的部分填充纯度99.999%、粒径3‑5μm的钨原料粉末的步骤;将填充有钨原料粉末的烧结靶材置于真空热处理炉中,在真空5×10

一种X射线管钨靶材制造方法.pdf

本发明公开了一种X射线管钨靶材制造方法,提供钨板和无氧铜棒原材料,钨板背面加工成凹凸形状以增加接触面积(包括但不限于三角波锯齿型、方波齿型、波浪型、点阵型或其他不规则型等),钨板经过去油清洗、去除氧化皮、高温去气,无氧铜棒采用洗涤剂去油清洗及酸洗去除表面氧化层,钨板采用钼钉耗材固定在石墨托上,然后将组装好的石墨托与无氧铜棒放入石墨坩埚中,石墨坩埚放入真空加热炉中进行加热铸靶。该制造方法通过在钨板背面加工三角波锯齿面或者其他形状凹凸面作为钨‑铜连接面,熔化的无氧铜包覆在钨板背面与侧面,增加钨板与无氧铜基体的

一种硫化钨靶材的制备方法.pdf

一种硫化钨靶材的制备方法,属于非金属靶材的技术领域,采用真空热压烧结制备,包括以下步骤:A、硫化钨的预处理:将硫化钨与二硫化钼粉体、碳粉混合均匀,得混合物料,备用;B、真空热压烧结:将步骤A得到的混合物料装入模具中,置于烧结炉中进行烧结,控制烧结温度1300‑1550℃,烧结压力25‑38MPa,并保温保压2‑5h,烧结完成后,降温至810‑850℃,撤压,降温到150℃以下时,出炉,得到粗坯;C、精加工:将步骤B得到的粗坯经过切割、平面磨加工,得到硫化钨靶材。本发明简单、易操作,安全无污染,填补了硫化钨

钨靶材的制作方法.pdf

一种钨靶材的制作方法,包括:提供钨靶材坯料,所述钨靶材坯料包括溅射面和背面;采用金刚石砂轮对所述溅射面和所述背面进行粗磨;采用金刚石砂轮对所述溅射面和所述背面进行半精磨;采用金刚石砂轮对所述溅射面进行精磨。本发明钨靶材的制作方法能够减少或避免钨靶材坯料在加工过程中出现掉角,得到尺寸精度高、表面粗糙度低、符合溅射性能的钨靶材;同时,还降低了钨靶材坯料加工过程中的刀具损耗,进而降低钨靶材的制作成本。

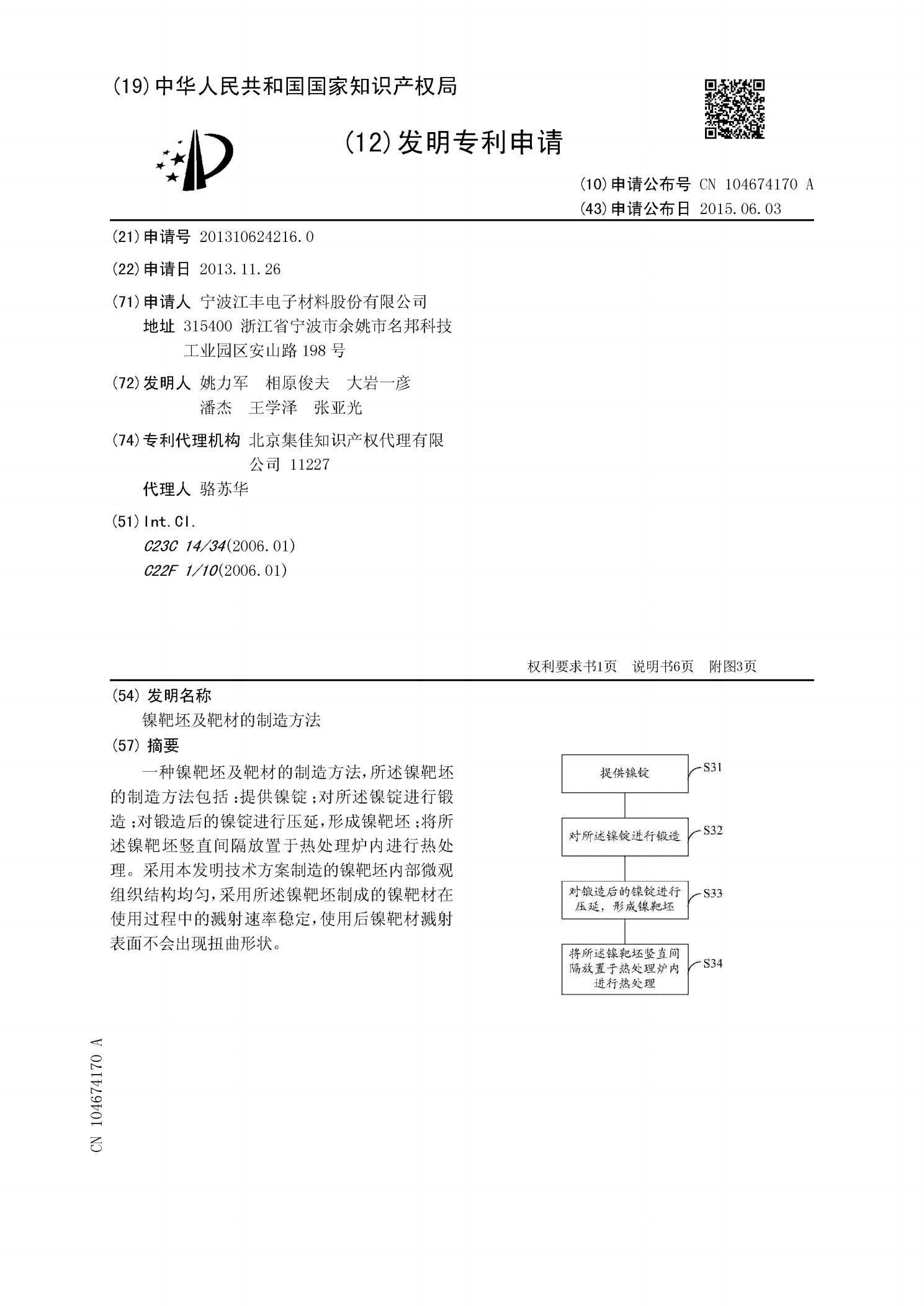

镍靶坯及靶材的制造方法.pdf

一种镍靶坯及靶材的制造方法,所述镍靶坯的制造方法包括:提供镍锭;对所述镍锭进行锻造;对锻造后的镍锭进行压延,形成镍靶坯;将所述镍靶坯竖直间隔放置于热处理炉内进行热处理。采用本发明技术方案制造的镍靶坯内部微观组织结构均匀,采用所述镍靶坯制成的镍靶材在使用过程中的溅射速率稳定,使用后镍靶材溅射表面不会出现扭曲形状。