一种冷轧带钢退火工艺.pdf

书生****萌哒

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种冷轧带钢退火工艺.pdf

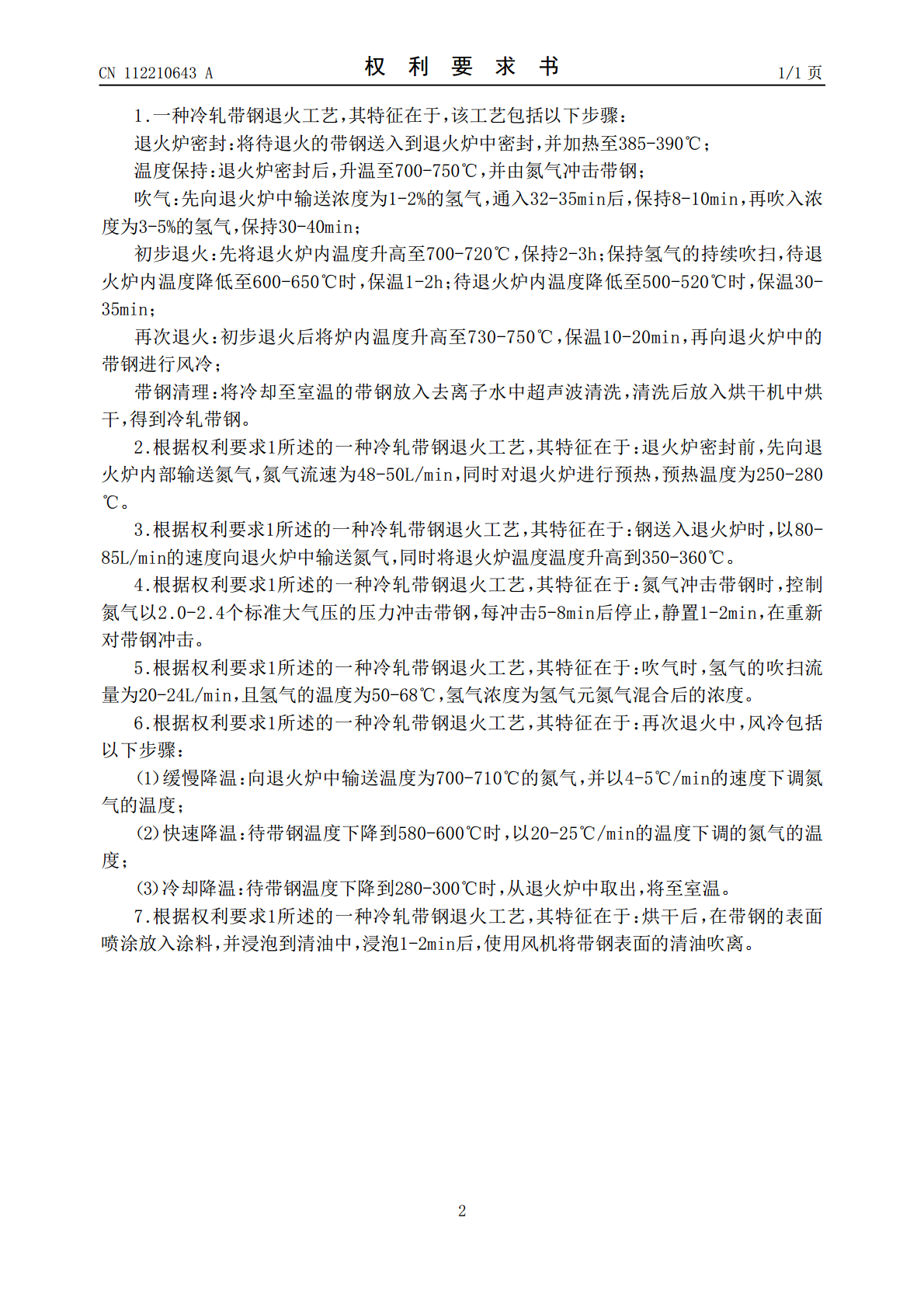

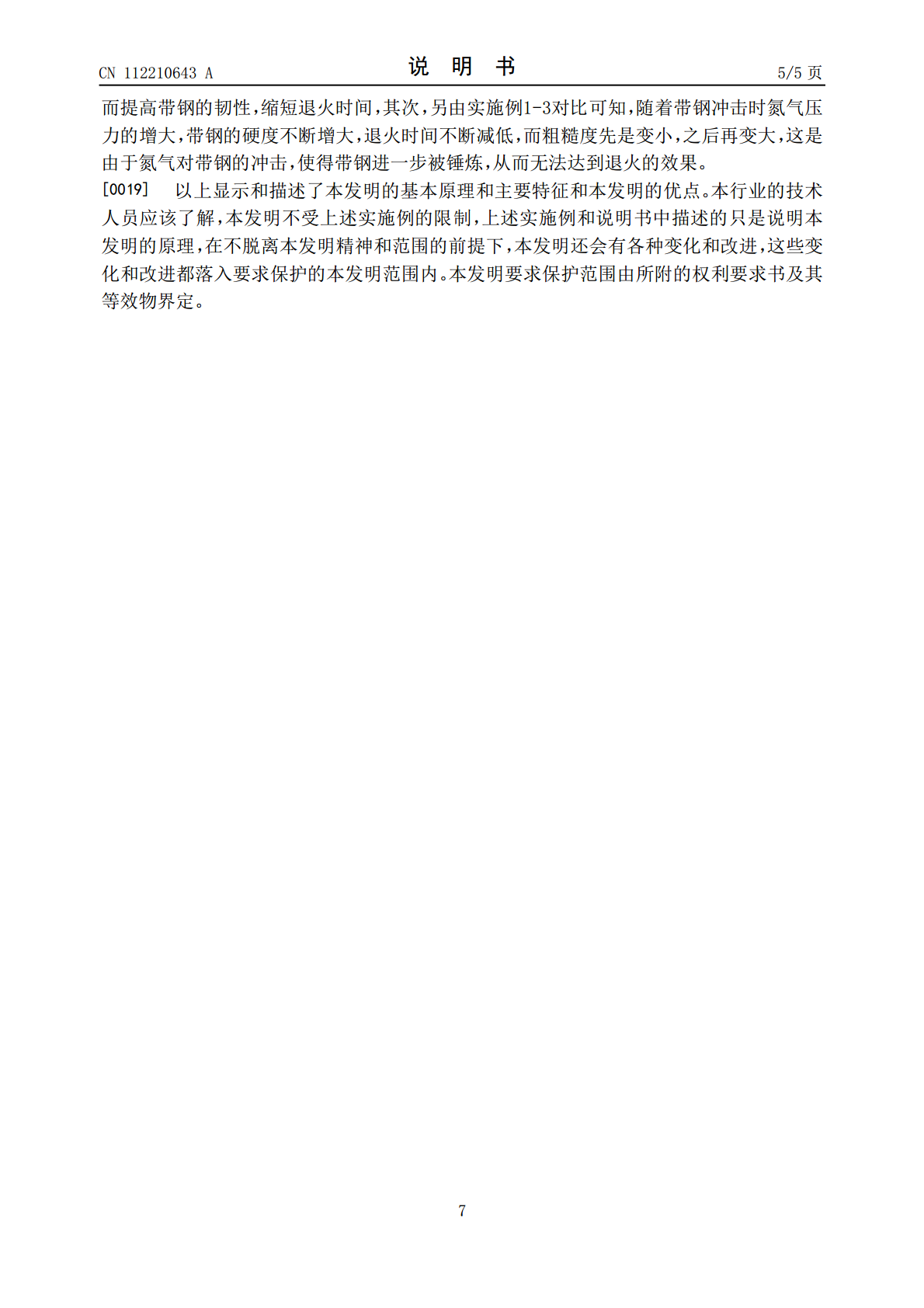

本发明公开了一种冷轧带钢退火工艺,包括以下步骤:将待退火的带钢送入到退火炉中密封,密封后,升温至700‑750℃,并由氮气冲击带钢,并向退火炉中输送氢气;退火时先将退火炉内温度升高至700‑720℃,保持氢气的持续吹扫,待退火炉内温度降低至600‑650℃时,保温1‑2h;待退火炉内温度降低至500‑520℃时,保温30‑35min。本发明所述的一种冷轧带钢退火工艺,一是通过在密封前向退火炉中通入氮气,能够提前制造无氧环境,避免带钢退火时与氧气发生反应,从而提高带钢的质量;二是通过在温度保持时,使用氮气对

一种冷轧带钢的冷轧退火方法.pdf

本发明公开了一种冷轧带钢的冷轧退火方法,包括以下步骤:S1、选用带钢,将带钢加工至厚度为2.0mm‑3.5mm,随后将带钢放置在输送机构上,输送机构朝向预热炉的进口处,带钢被送入预热炉中进行预热,处理;S2、带钢加热,将预热后的带钢传输至加热炉中进行,并且温度的升温速度根据加热带钢需求进行改变;S3、带钢保温,加热后的带钢进入均衡炉内保温,保温时间为12h‑15h;S4、带钢冷却,带钢在保温后出炉进行热线酸洗,酸洗采用专用酸洗线进行连续酸洗,并且同时进行电解。冷轧带钢的尾粘问题得到彻底解决,成品的一级品率

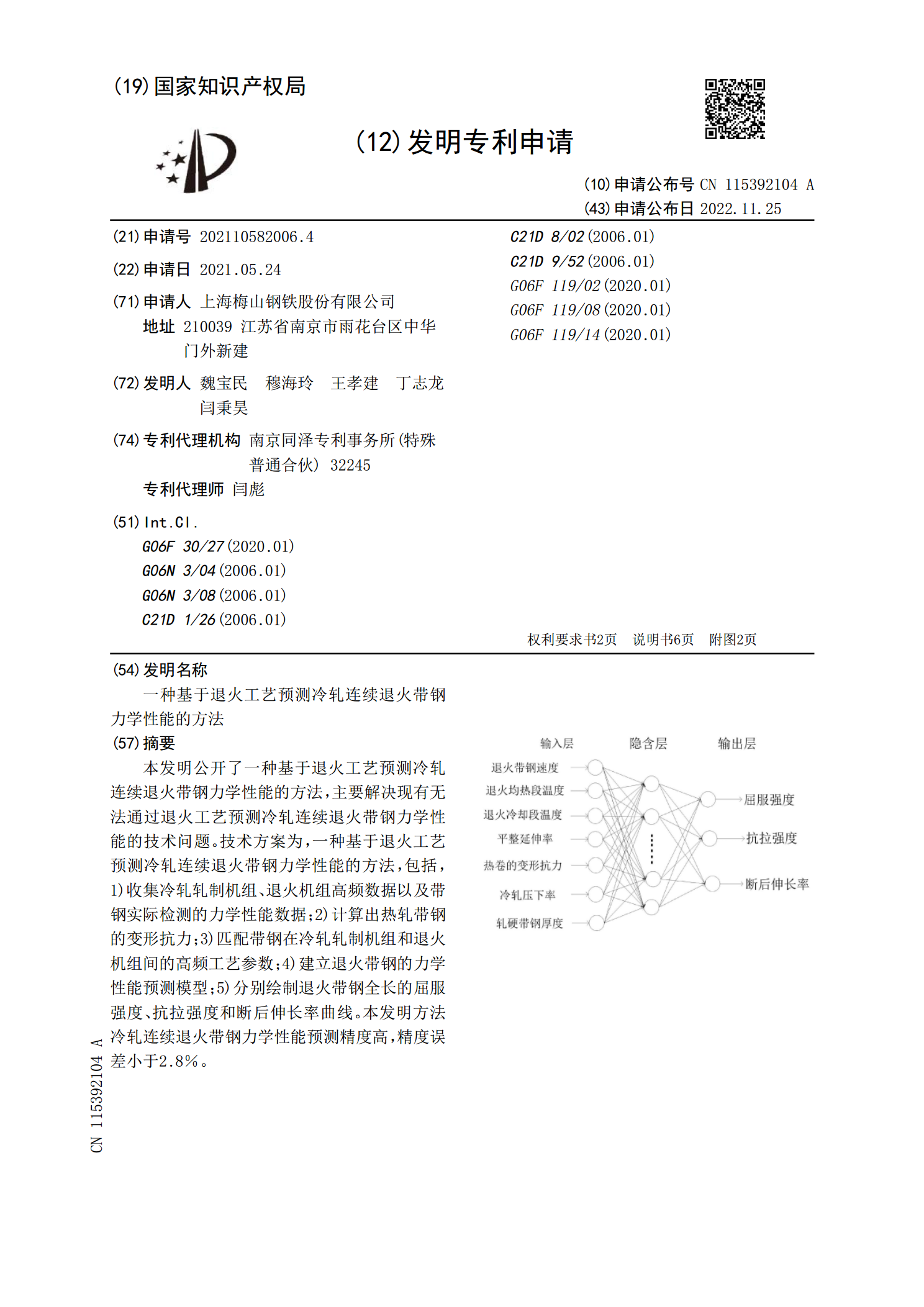

一种基于退火工艺预测冷轧连续退火带钢力学性能的方法.pdf

本发明公开了一种基于退火工艺预测冷轧连续退火带钢力学性能的方法,主要解决现有无法通过退火工艺预测冷轧连续退火带钢力学性能的技术问题。技术方案为,一种基于退火工艺预测冷轧连续退火带钢力学性能的方法,包括,1)收集冷轧轧制机组、退火机组高频数据以及带钢实际检测的力学性能数据;2)计算出热轧带钢的变形抗力;3)匹配带钢在冷轧轧制机组和退火机组间的高频工艺参数;4)建立退火带钢的力学性能预测模型;5)分别绘制退火带钢全长的屈服强度、抗拉强度和断后伸长率曲线。本发明方法冷轧连续退火带钢力学性能预测精度高,精度误差小

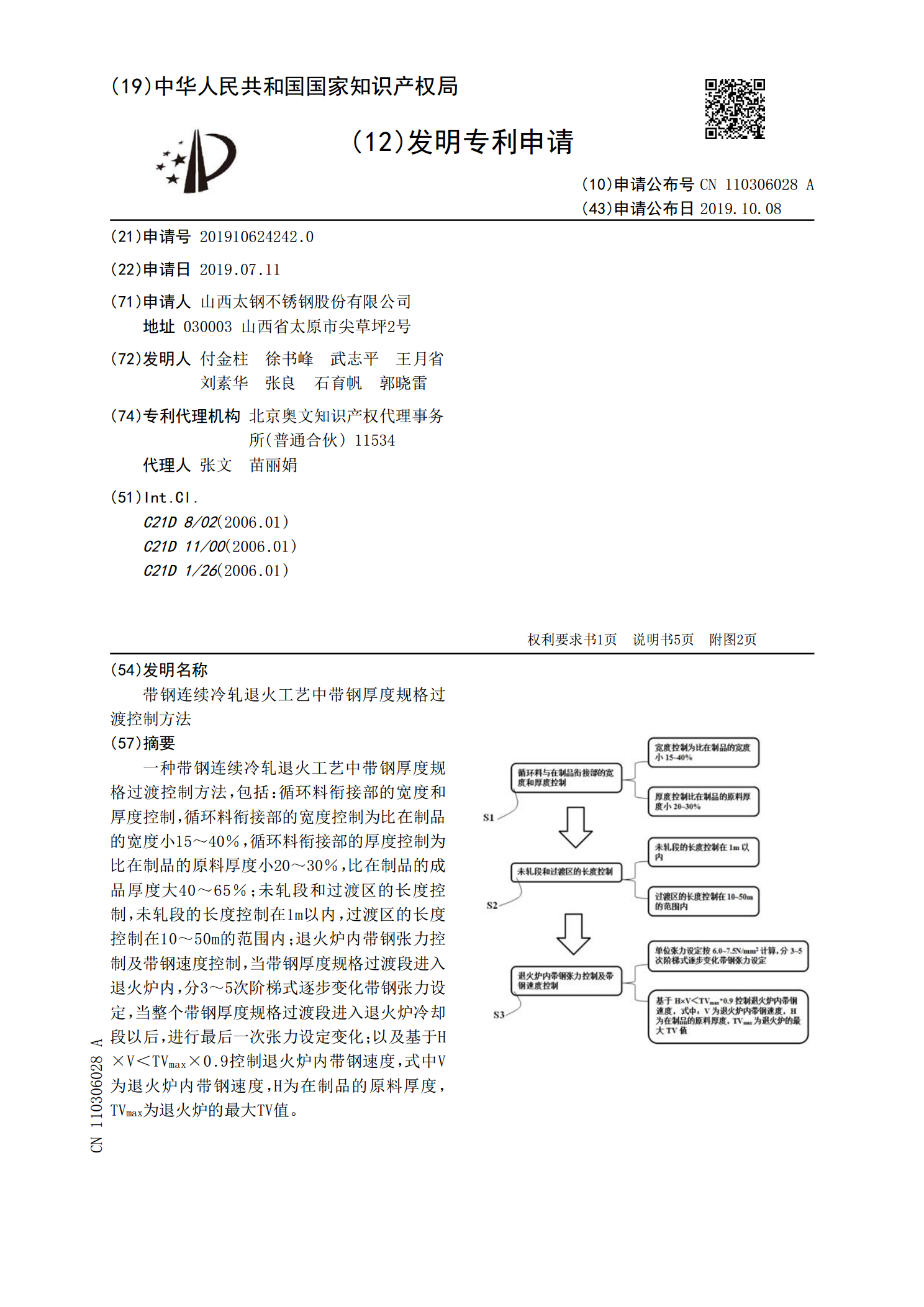

带钢连续冷轧退火工艺中带钢厚度规格过渡控制方法.pdf

一种带钢连续冷轧退火工艺中带钢厚度规格过渡控制方法,包括:循环料衔接部的宽度和厚度控制,循环料衔接部的宽度控制为比在制品的宽度小15~40%,循环料衔接部的厚度控制为比在制品的原料厚度小20~30%,比在制品的成品厚度大40~65%;未轧段和过渡区的长度控制,未轧段的长度控制在1m以内,过渡区的长度控制在10~50m的范围内;退火炉内带钢张力控制及带钢速度控制,当带钢厚度规格过渡段进入退火炉内,分3~5次阶梯式逐步变化带钢张力设定,当整个带钢厚度规格过渡段进入退火炉冷却段以后,进行最后一次张力设定变化;以

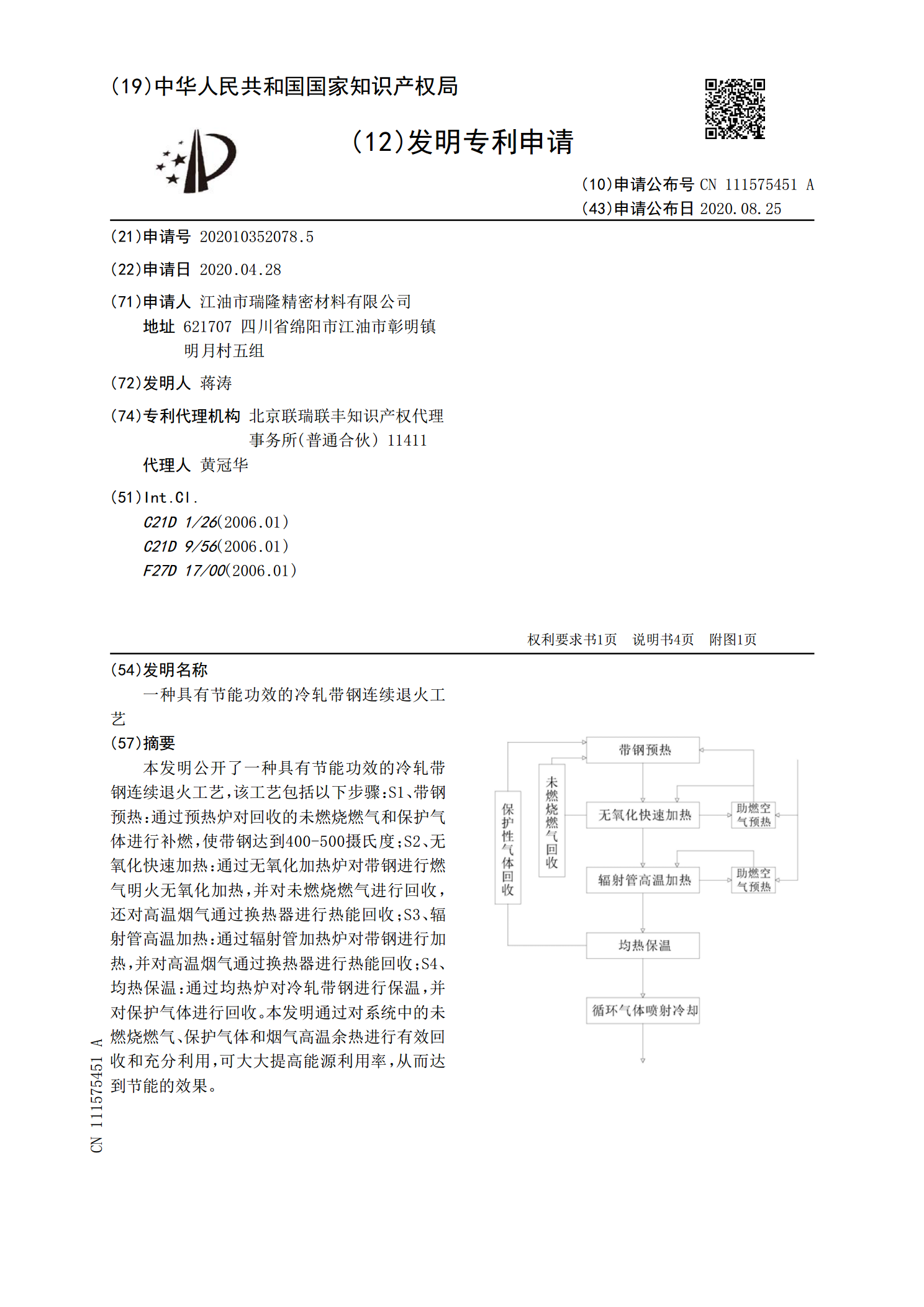

一种具有节能功效的冷轧带钢连续退火工艺.pdf

本发明公开了一种具有节能功效的冷轧带钢连续退火工艺,该工艺包括以下步骤:S1、带钢预热:通过预热炉对回收的未燃烧燃气和保护气体进行补燃,使带钢达到400‑500摄氏度;S2、无氧化快速加热:通过无氧化加热炉对带钢进行燃气明火无氧化加热,并对未燃烧燃气进行回收,还对高温烟气通过换热器进行热能回收;S3、辐射管高温加热:通过辐射管加热炉对带钢进行加热,并对高温烟气通过换热器进行热能回收;S4、均热保温:通过均热炉对冷轧带钢进行保温,并对保护气体进行回收。本发明通过对系统中的未燃烧燃气、保护气体和烟气高温余热进