一种铸造料舟生产用便于清理的脱蜡釜.pdf

绮兰****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铸造料舟生产用便于清理的脱蜡釜.pdf

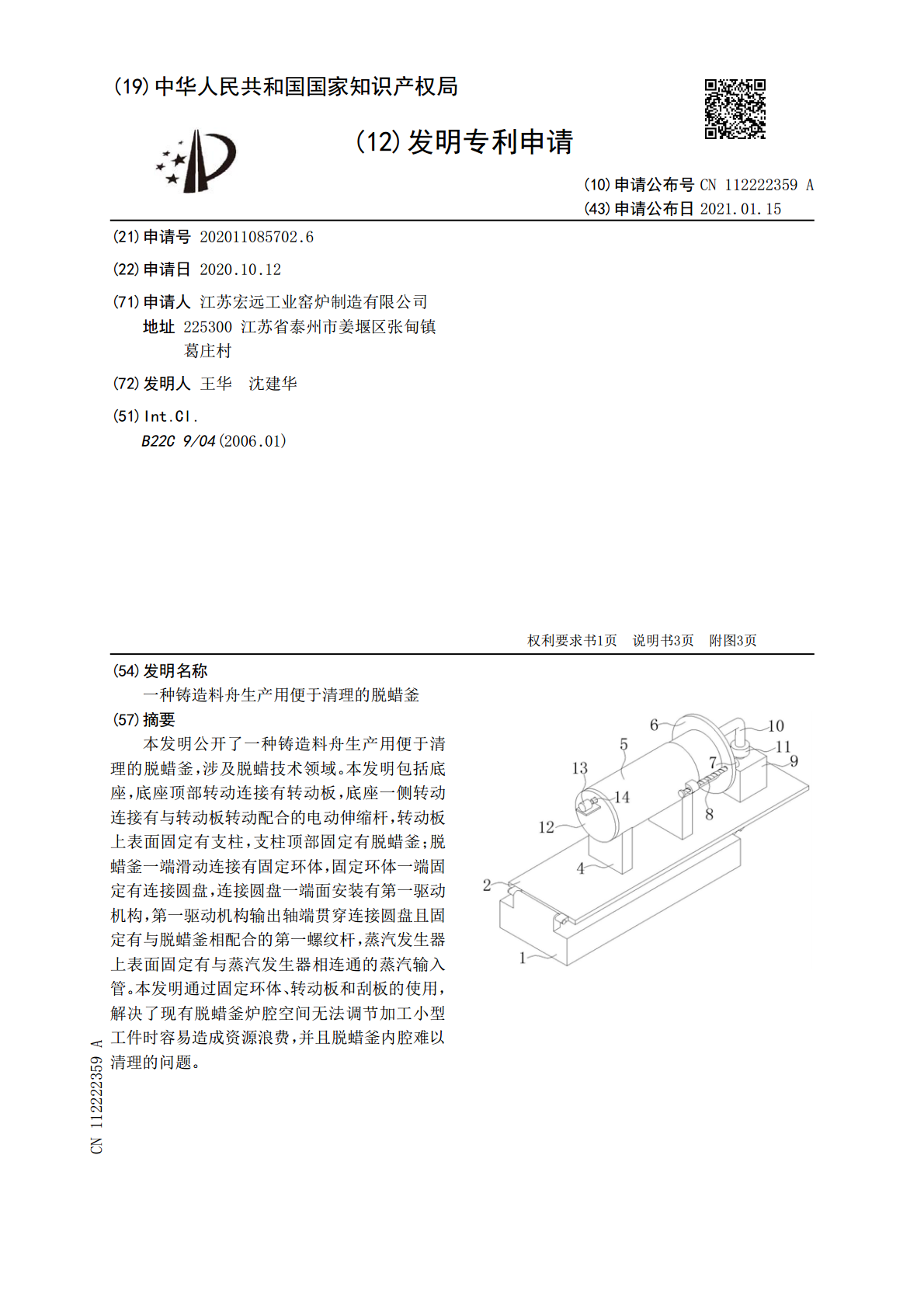

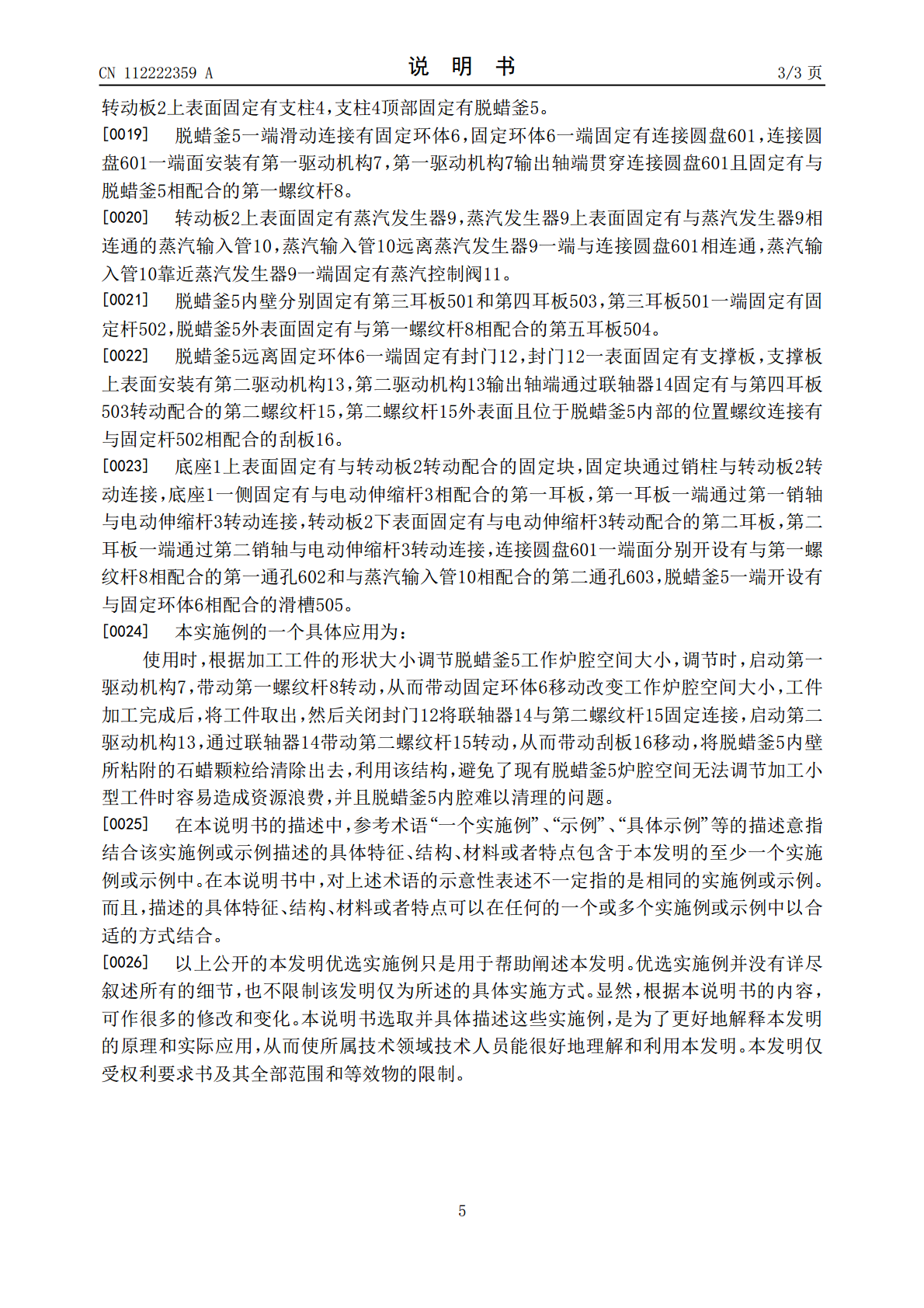

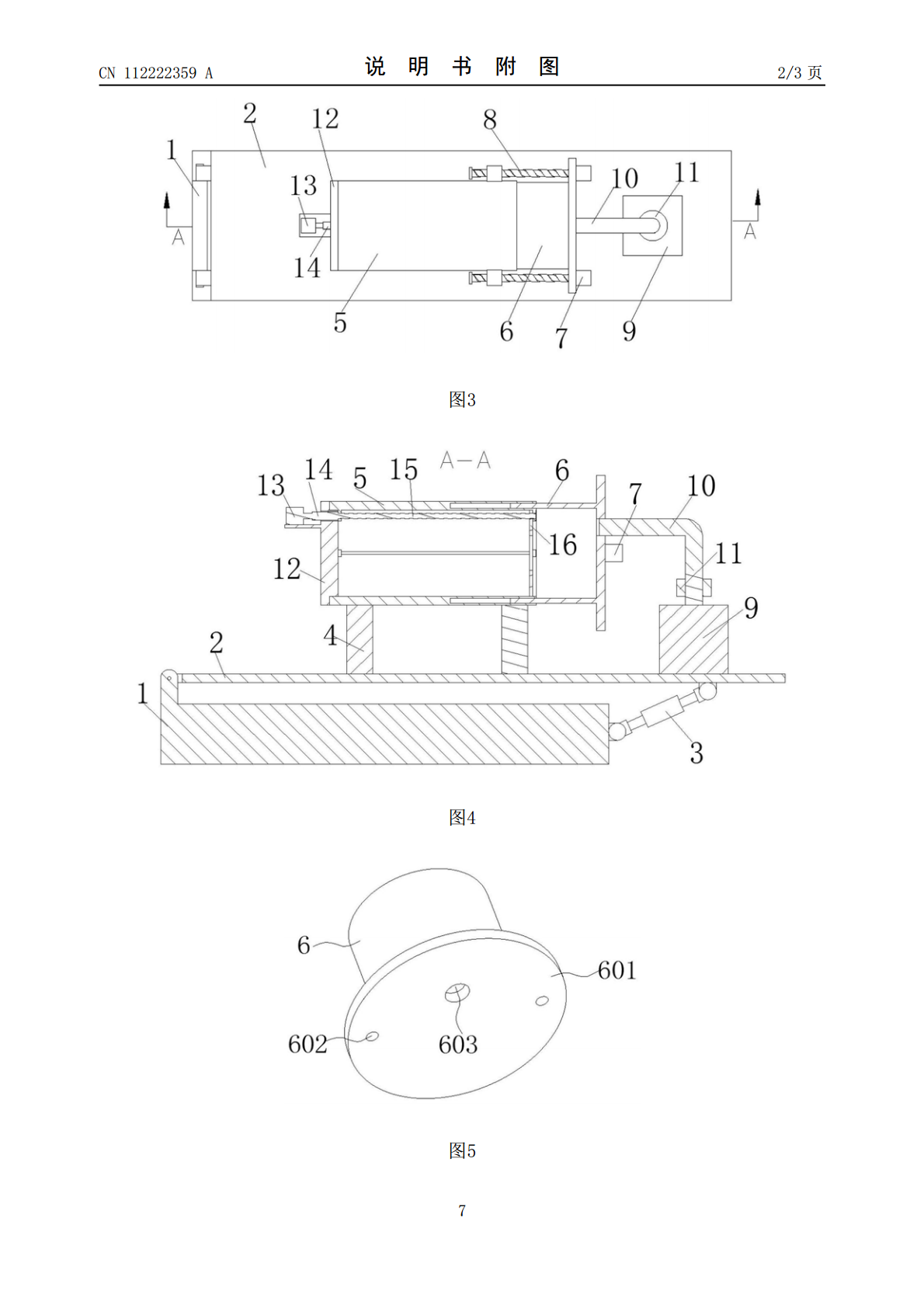

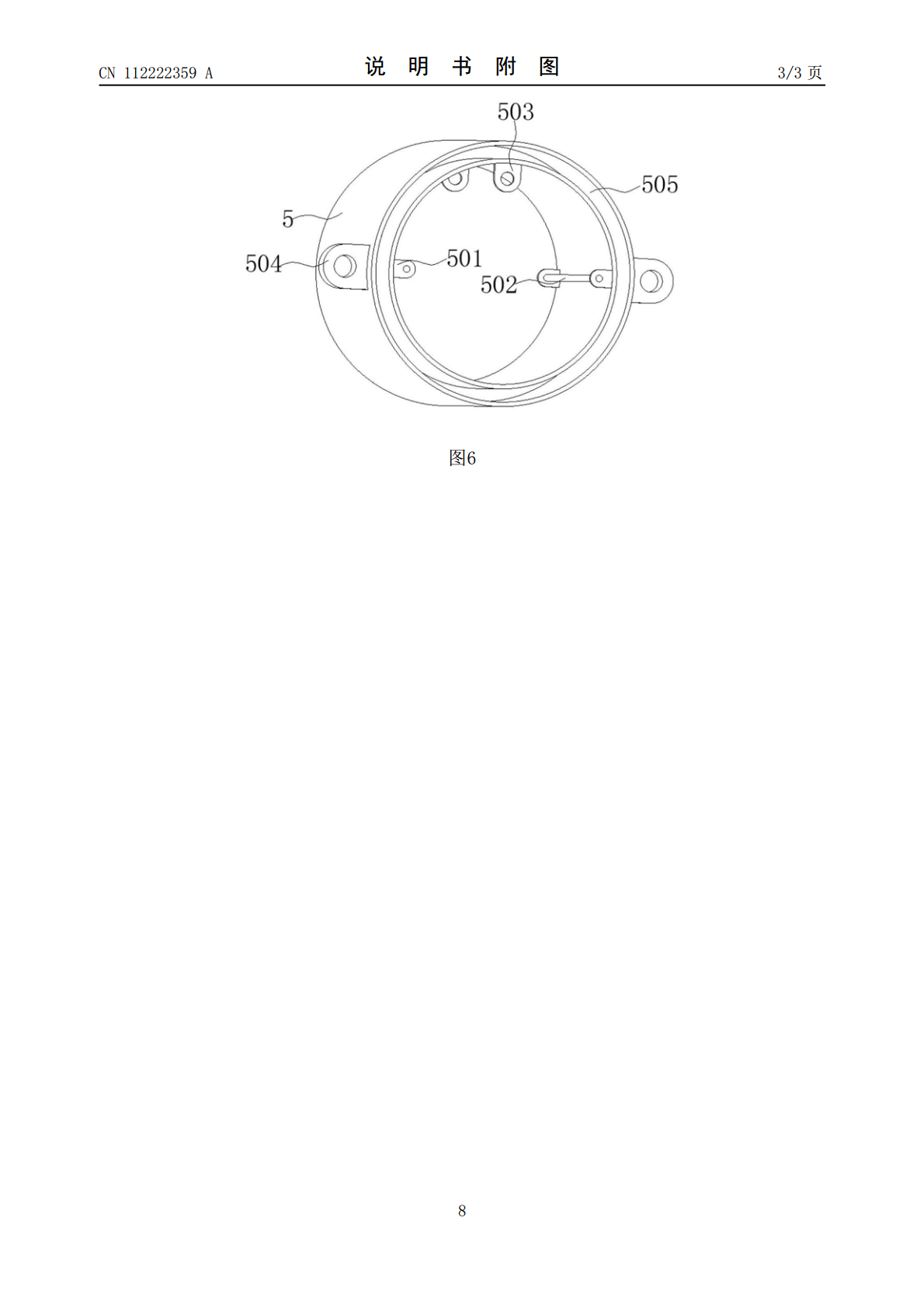

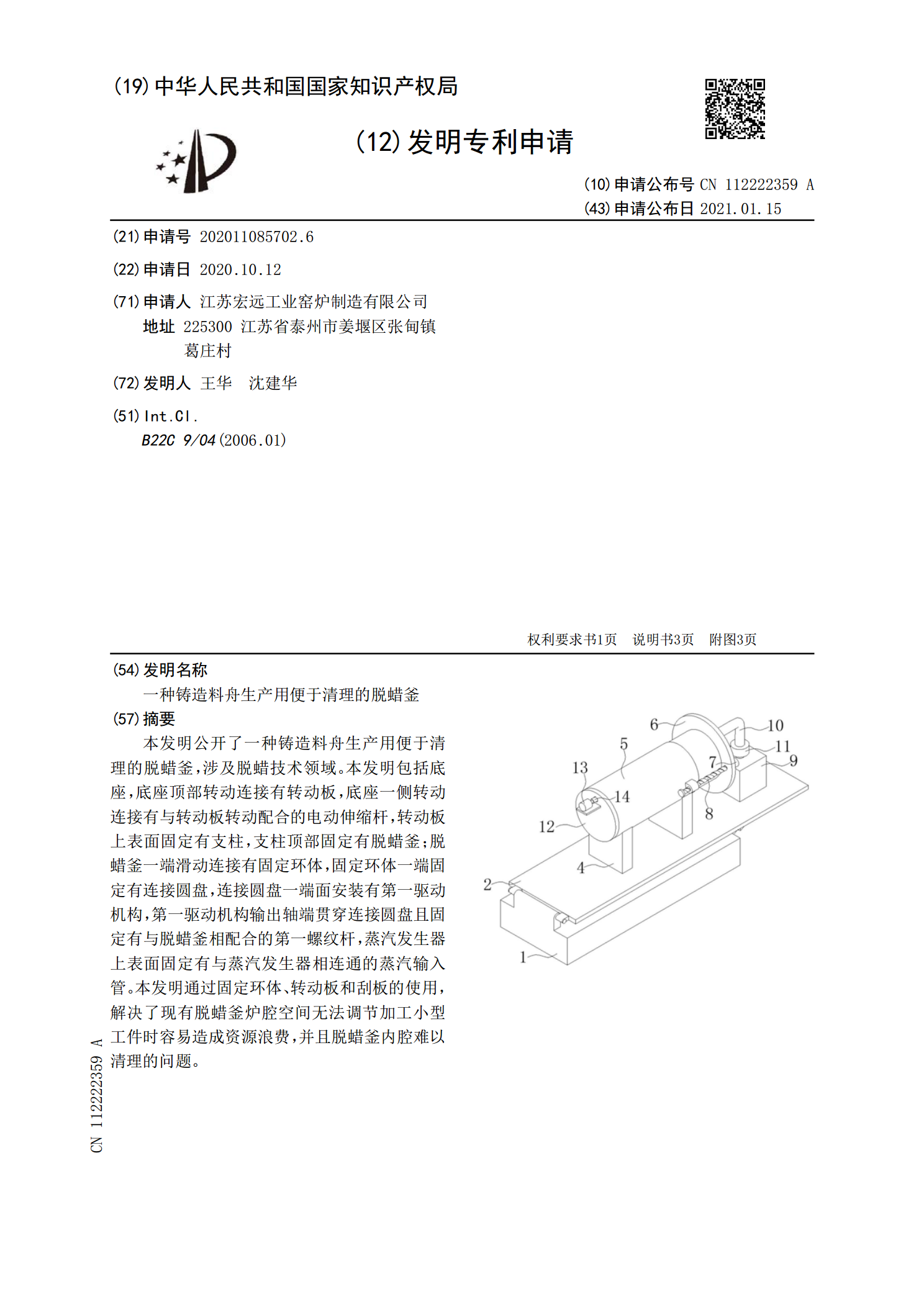

本发明公开了一种铸造料舟生产用便于清理的脱蜡釜,涉及脱蜡技术领域。本发明包括底座,底座顶部转动连接有转动板,底座一侧转动连接有与转动板转动配合的电动伸缩杆,转动板上表面固定有支柱,支柱顶部固定有脱蜡釜;脱蜡釜一端滑动连接有固定环体,固定环体一端固定有连接圆盘,连接圆盘一端面安装有第一驱动机构,第一驱动机构输出轴端贯穿连接圆盘且固定有与脱蜡釜相配合的第一螺纹杆,蒸汽发生器上表面固定有与蒸汽发生器相连通的蒸汽输入管。本发明通过固定环体、转动板和刮板的使用,解决了现有脱蜡釜炉腔空间无法调节加工小型工件时容易造成

一种方便清理的料舟生产用脱蜡釜.pdf

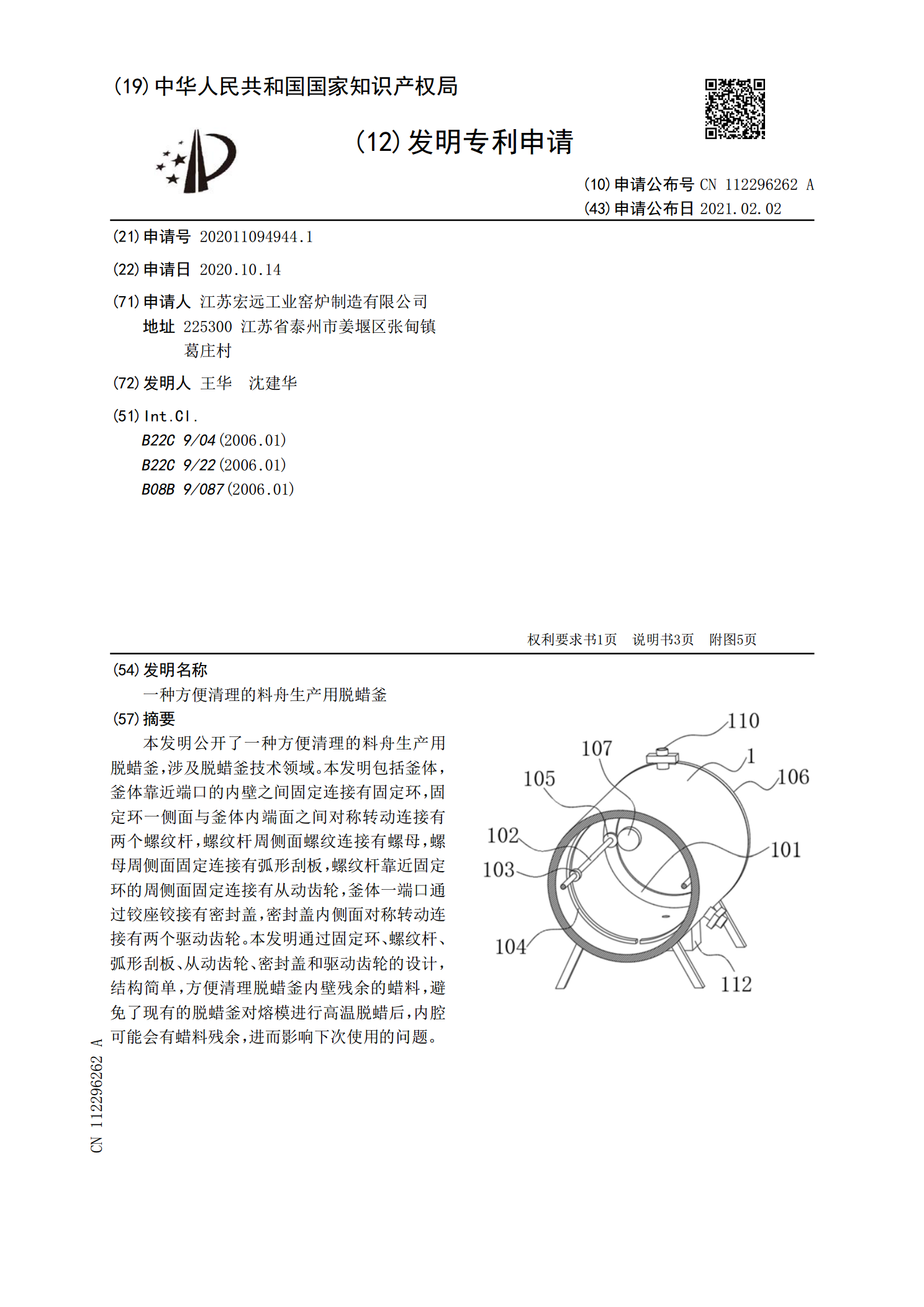

本发明公开了一种方便清理的料舟生产用脱蜡釜,涉及脱蜡釜技术领域。本发明包括釜体,釜体靠近端口的内壁之间固定连接有固定环,固定环一侧面与釜体内端面之间对称转动连接有两个螺纹杆,螺纹杆周侧面螺纹连接有螺母,螺母周侧面固定连接有弧形刮板,螺纹杆靠近固定环的周侧面固定连接有从动齿轮,釜体一端口通过铰座铰接有密封盖,密封盖内侧面对称转动连接有两个驱动齿轮。本发明通过固定环、螺纹杆、弧形刮板、从动齿轮、密封盖和驱动齿轮的设计,结构简单,方便清理脱蜡釜内壁残余的蜡料,避免了现有的脱蜡釜对熔模进行高温脱蜡后,内腔可能会有

一种料舟生产制造用便于清理的模壳脱蜡装置.pdf

本发明公开了一种料舟生产制造用便于清理的模壳脱蜡装置,涉及脱蜡装置技术领域。本发明包括高温脱蜡罐;环形滑道内部滑动配合有若干滑块,滑块一侧面固定连接有支撑块;脱蜡载物台外周侧面固定连接有第一齿形结构;第一齿形结构周侧面啮合有齿盘;转动柱周侧面固定连接有若干连杆;第一刮杆一侧面与高温脱蜡罐内周侧面相贴合;第二刮杆一侧面与蜡液收集斗内周侧面相贴合。本发明通过环形滑道、齿盘、第一刮杆、第二刮杆、第二齿形结构、内齿柱和蜡液收集斗的设计,可加快高温脱蜡罐内壁和蜡液收集斗内壁上蜡液的收集,便于反应釜内部蜡质的清理,结

一种用于料舟生产的自动干燥式脱蜡釜.pdf

本发明公开了一种用于料舟生产的自动干燥式脱蜡釜,涉及脱蜡釜技术领域。本发明包括基体,基体内顶部滑动配合有两个的加热条,两个加热条的相对外侧均通过连接块固定有折行刮板;基体的内底部开有两个对称的集水槽,基体的前端设有两个与集水槽内底部连通的排水管,排水管上设有阀门;基体的内底部固定有托板,托板的下方固定有相对设置的干燥箱和一排抽风机,一排抽风机均通过导风管与干燥箱连通。本发明通过两个相对设置的折行刮板刮除基体内壁的水分,通过加热条底基体内壁加热,加速了水分排出,降低了蜡的含水量;通过抽风机抽取基体内的气流并

一种基于料舟生产中脱蜡釜的快速排水结构.pdf

本发明公开了一种基于料舟生产中脱蜡釜的快速排水结构,涉及脱蜡釜技术领域。本发明包括基体,基体内壁间隔开设有导水槽;基体内壁滑动配合有两相对设设置的刮槽,刮槽的内顶部固定有刮刃,刮刃的顶端面间隔固定有导水条,导水条的周侧面与导水槽内壁滑动配合;基体的内底部开有两个对称的集水槽,基体的前端设有两个出水管,出水管与集水槽的内底部连通;基体的后端底部固定有冷风机,冷风机的冷风管伸入基体的内底部。本发明通过冷风机往基体内通入冷气体,加速基体内热水汽的冷凝,便于脱蜡釜内水分的排出,通过两个相对设置的刮槽刮除基体内壁的