一种铝镁合金薄壁舱段制造变形的校形方法.pdf

文宣****66

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝镁合金薄壁舱段制造变形的校形方法.pdf

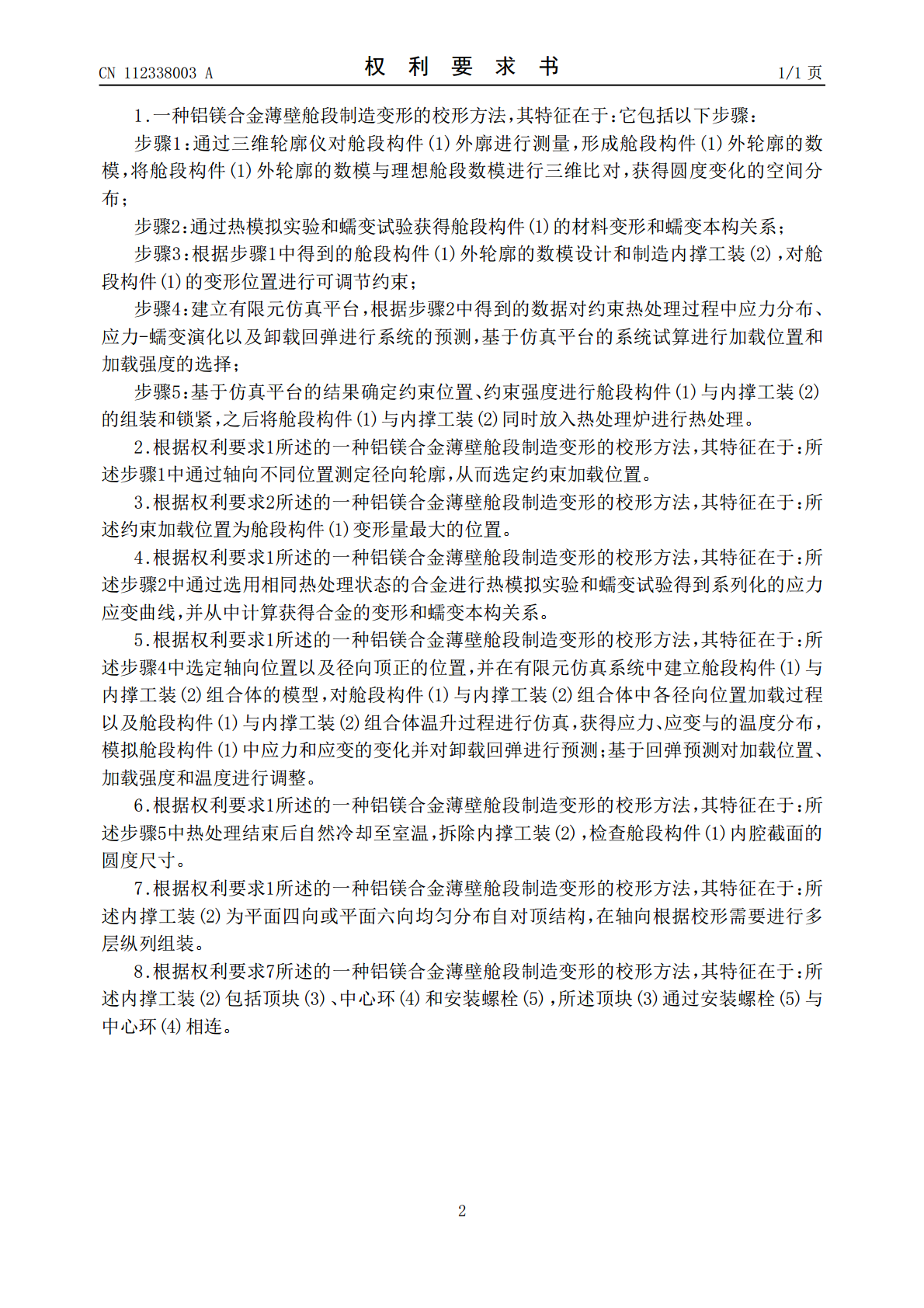

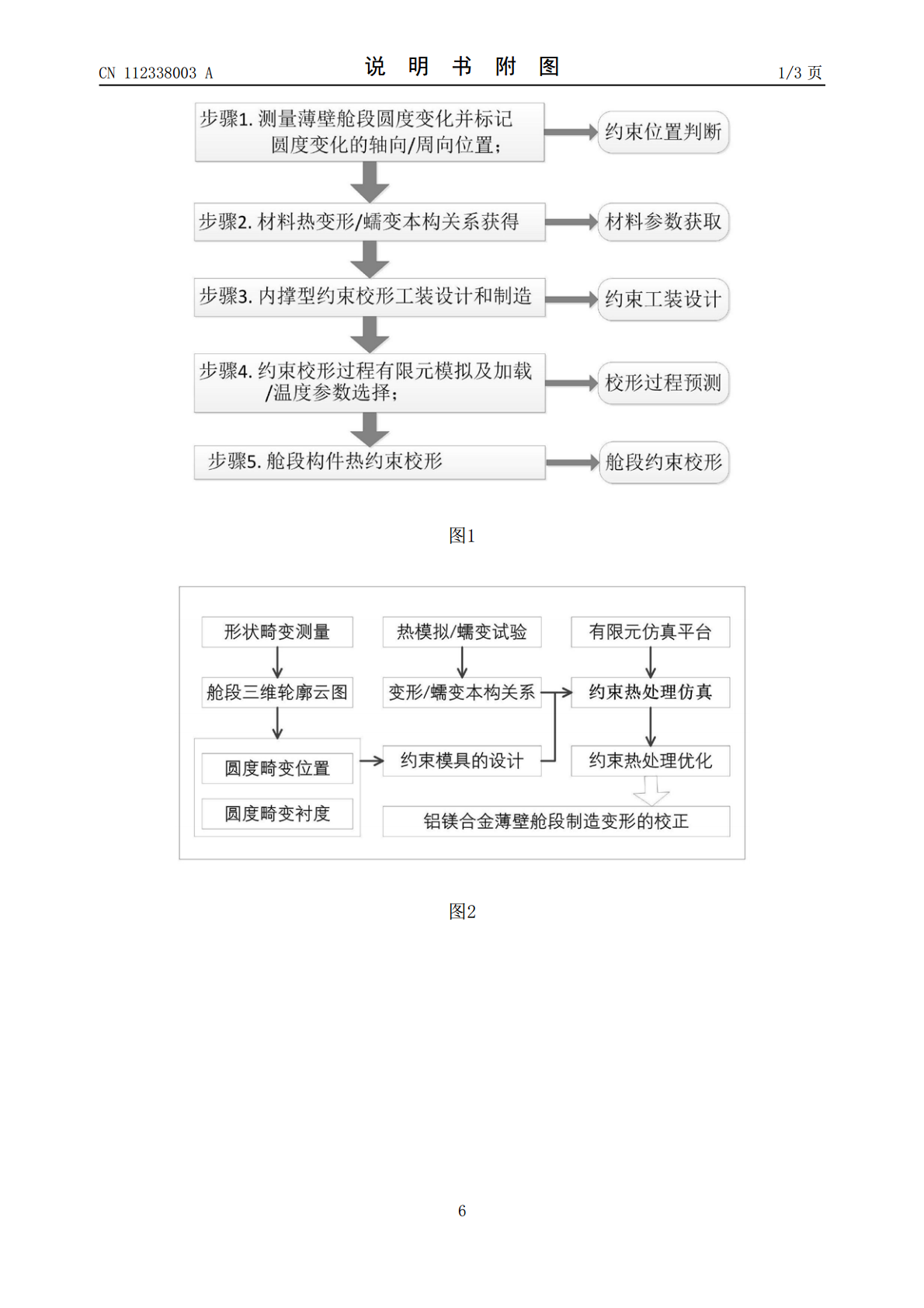

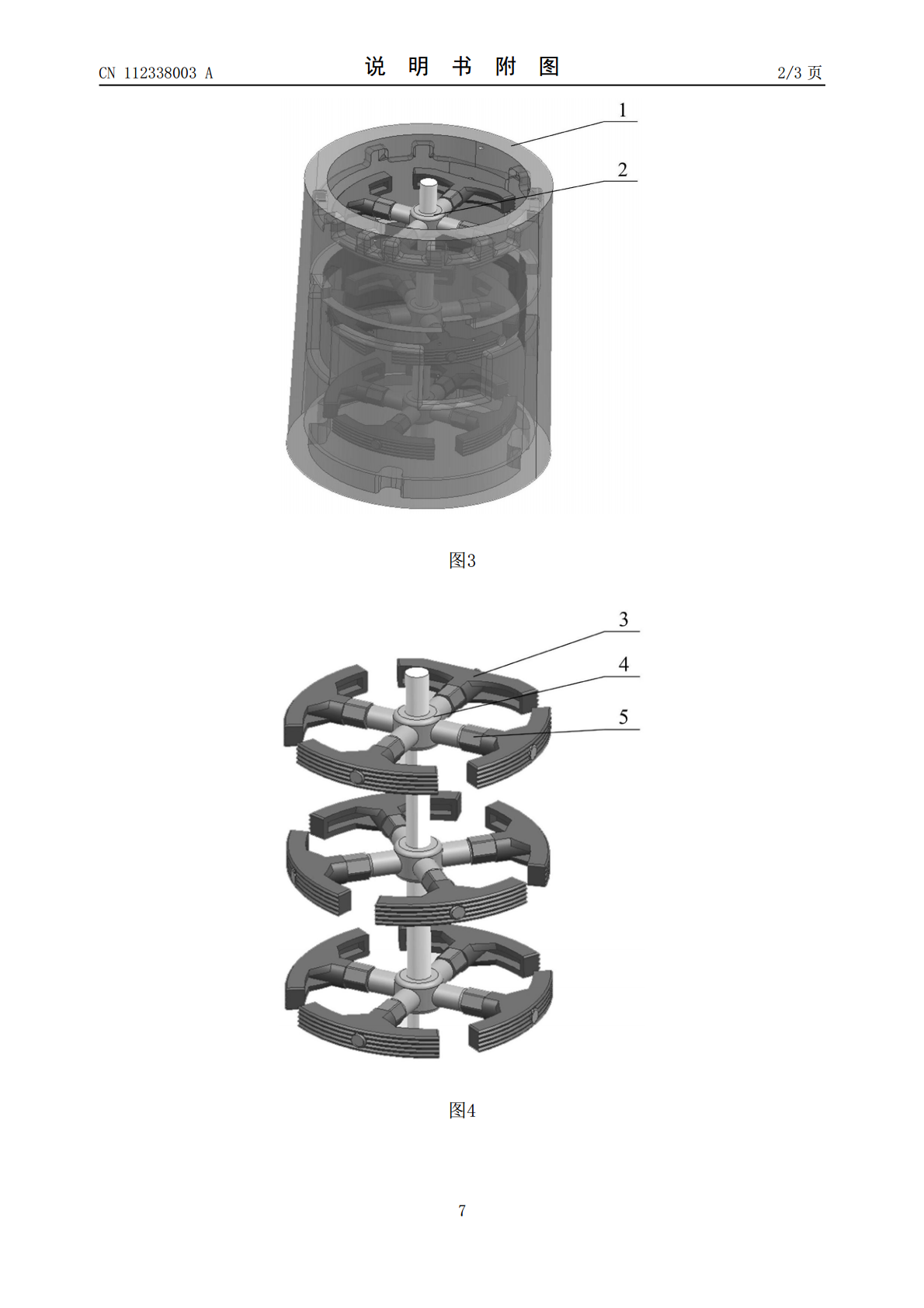

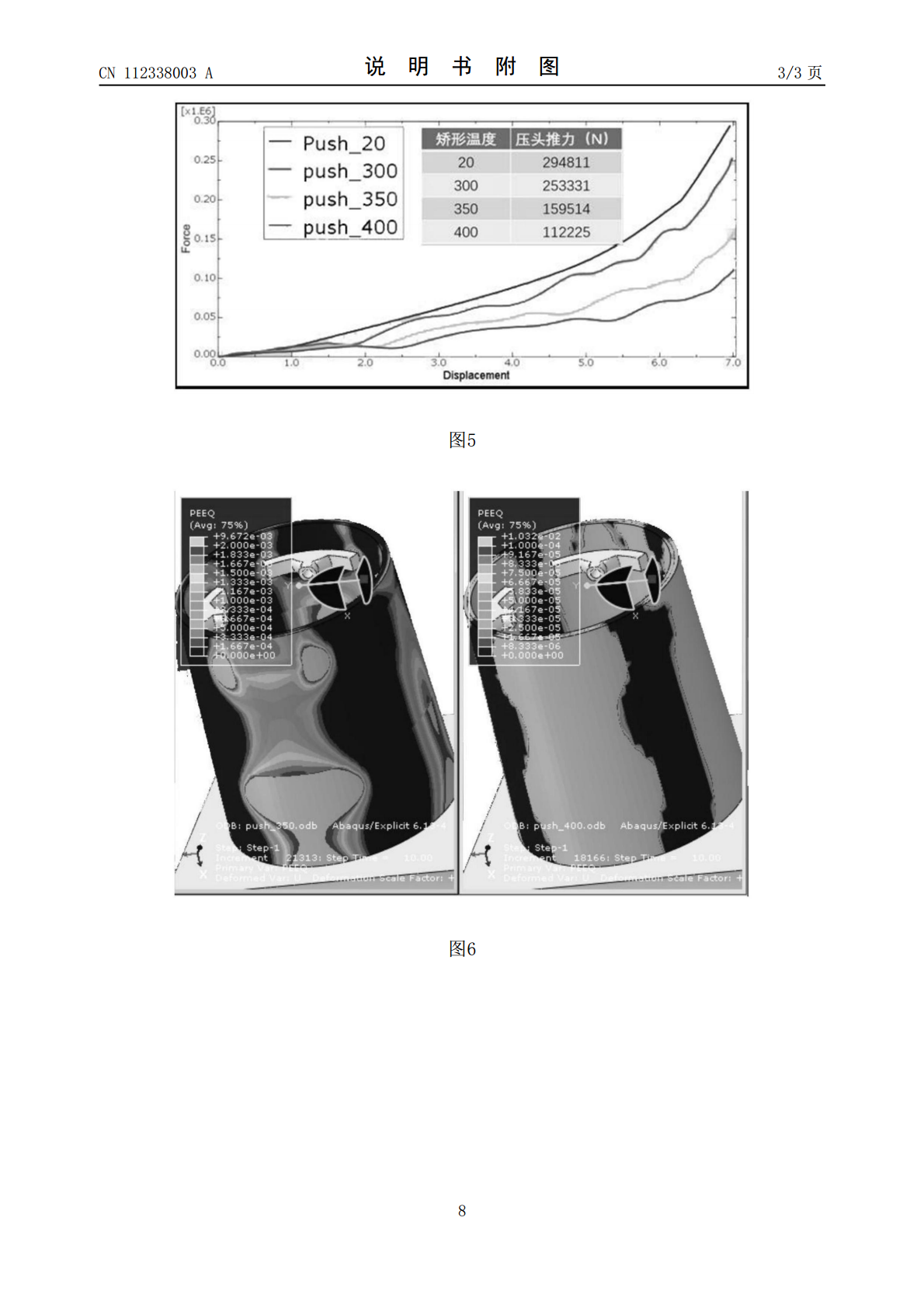

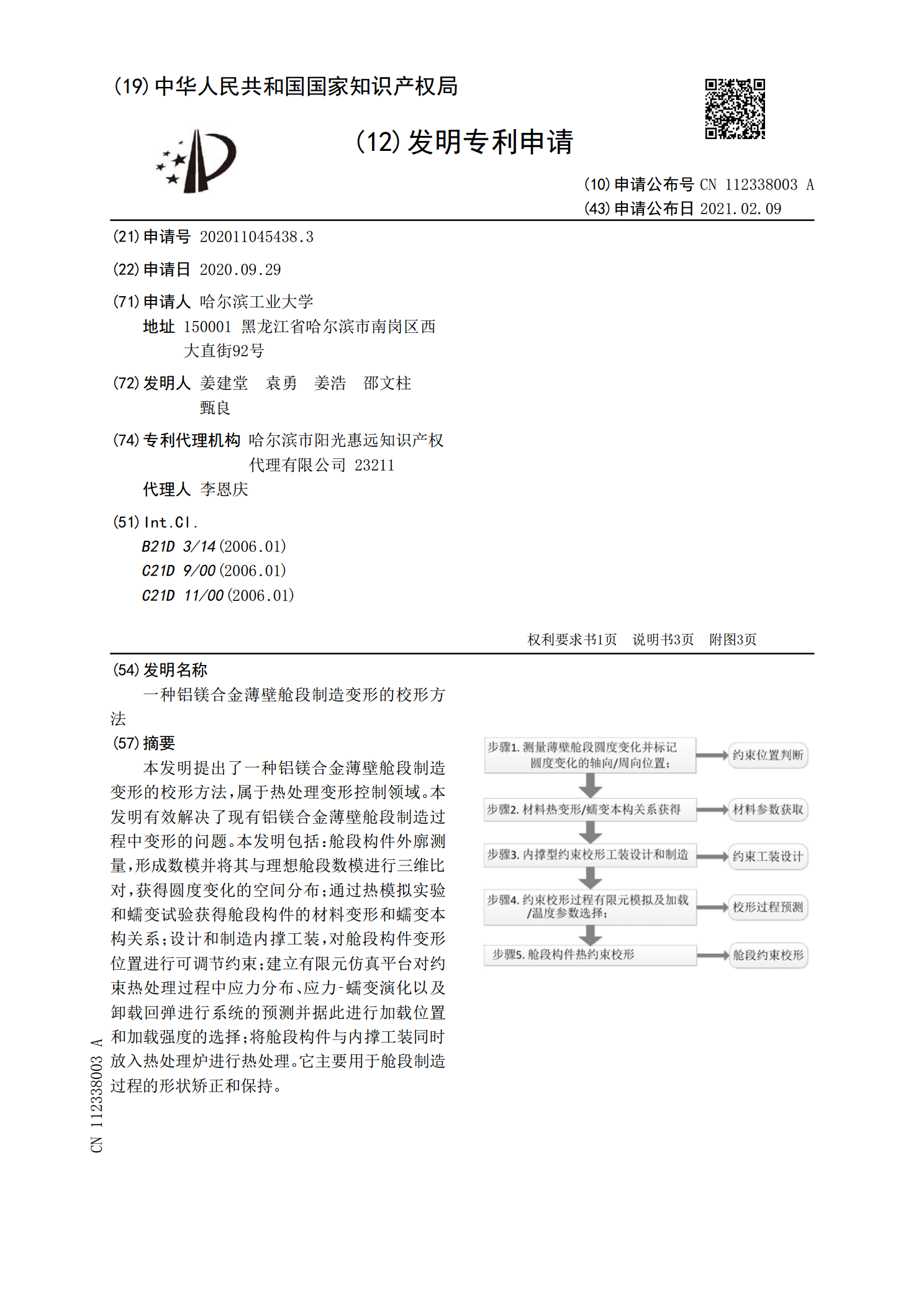

本发明提出了一种铝镁合金薄壁舱段制造变形的校形方法,属于热处理变形控制领域。本发明有效解决了现有铝镁合金薄壁舱段制造过程中变形的问题。本发明包括:舱段构件外廓测量,形成数模并将其与理想舱段数模进行三维比对,获得圆度变化的空间分布;通过热模拟实验和蠕变试验获得舱段构件的材料变形和蠕变本构关系;设计和制造内撑工装,对舱段构件变形位置进行可调节约束;建立有限元仿真平台对约束热处理过程中应力分布、应力‑蠕变演化以及卸载回弹进行系统的预测并据此进行加载位置和加载强度的选择;将舱段构件与内撑工装同时放入热处理炉进行热

一种大型薄壁舱段壳体加工方法及夹具.pdf

本发明涉及一种大型薄壁舱段壳体加工方法,包括如下步骤:铸造壳体时在壳体外形上预留基准凸台,粗加工划线基准,找平壳体前后端面,进行粗加工;根据上述第一步的加工基准,粗加工外形内腔,加工完成后进行时效处理,检测壳体的时效处理前、后形位公差变形量;根据壳体变形规律分析壳体异形端各部分余量,判断是否需要借量,完成半精加工壳体的外形和内腔,加工完成后进行时效处理;检测壳体第四步中时效处理前、后形位公差的变形量,进一步摸索壳体变形规律,完成壳体的精加工;终检壳体所有尺寸,合格后入库。本发明还涉及一种基于上述方法使用的

一种非对称结构薄壁舱段加工方法.pdf

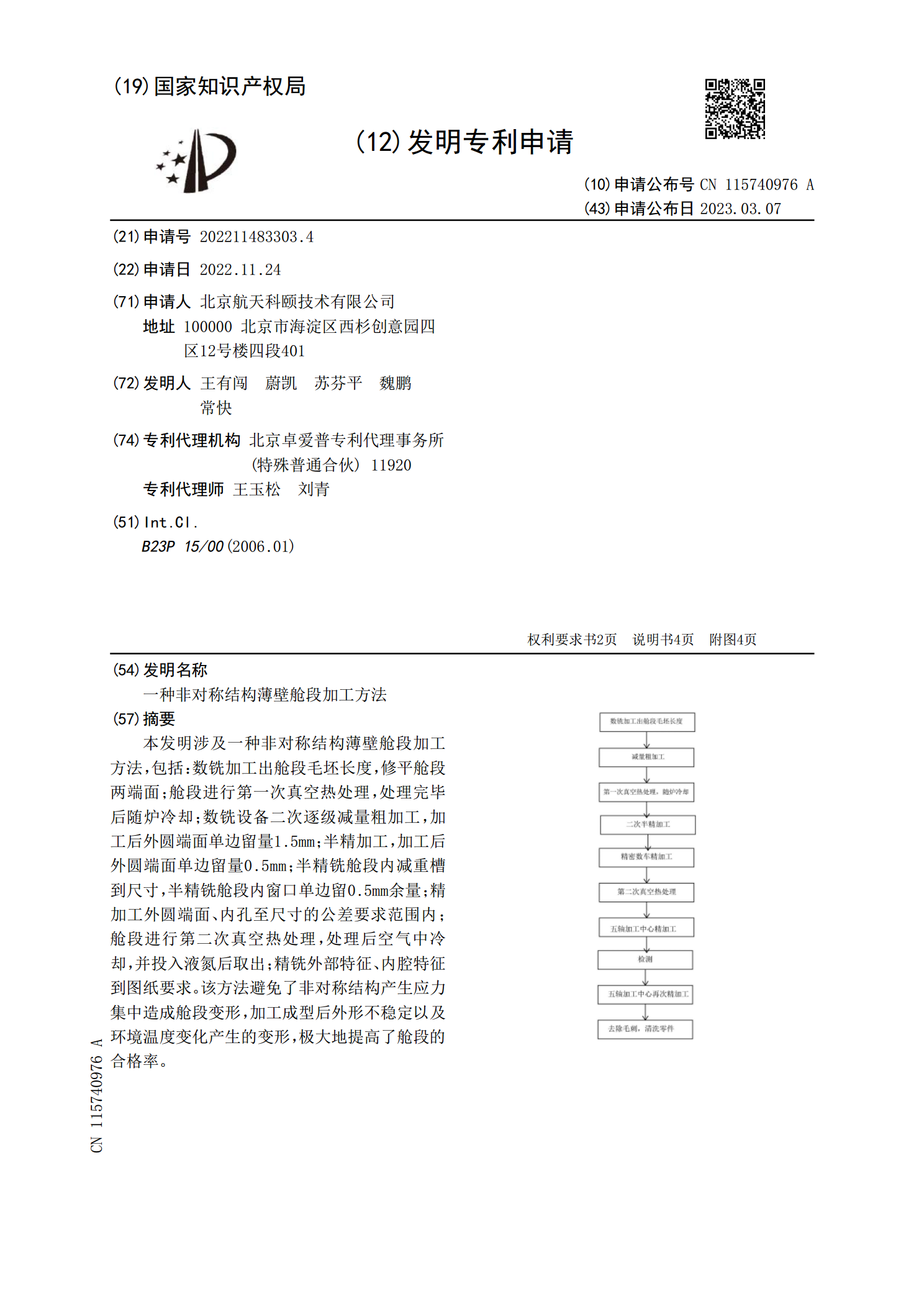

本发明涉及一种非对称结构薄壁舱段加工方法,包括:数铣加工出舱段毛坯长度,修平舱段两端面;舱段进行第一次真空热处理,处理完毕后随炉冷却;数铣设备二次逐级减量粗加工,加工后外圆端面单边留量1.5mm;半精加工,加工后外圆端面单边留量0.5mm;半精铣舱段内减重槽到尺寸,半精铣舱段内窗口单边留0.5mm余量;精加工外圆端面、内孔至尺寸的公差要求范围内;舱段进行第二次真空热处理,处理后空气中冷却,并投入液氮后取出;精铣外部特征、内腔特征到图纸要求。该方法避免了非对称结构产生应力集中造成舱段变形,加工成型后外形不稳

薄壁带进气道结构铸造铝合金舱段热处理变形控制方法.pdf

本发明公开了一种薄壁带进气道结构铸造铝合金舱段热处理变形控制方法,包括如下步骤:第一步安装工装:在工件上安装前后堵盘;第二步入炉处理;第三步炉内升温热处理:选择入炉温度小于300℃,以80℃/h的速度升至530℃,保温0.2h,以0.5℃/min的升温速度升至540℃;第四步固溶处理;第五步校形处理,校正工件大圆的椭圆度,再校正进气道的位置偏移;第六步时效处理。本发明采用低温入炉,分阶段加热的升温工艺,减小了壁厚悬殊较大的复杂构件升温产生的热应力,减小了变形的产生。采用前端和后端安装堵盘的方法,相对于专用

一种大型铝合金舱段件校形工装及方法.pdf

本发明涉及一种大型铝合金舱段件校形工装及方法,属于机械加工技术领域,解决了目前冷校形或热校形方法不能解决大型铝合金舱段件局部变形的问题。一种大型铝合金舱段件校形工装,包括舱段内壁支撑组件和舱段外壁支撑组件;舱段内壁支撑组件包括至少一个第一支撑工装,第一支撑工装置于舱段筒体内部,用于支撑所述大型铝合金舱段件的内部空间;舱段外壁支撑组件包括至少一个第二支撑工装和至少一个第三支撑工装;第二支撑工装置于舱段筒体外部,用于支撑铝合金舱段件内凹区域外形面;第三支撑工装套设于铝合金舱段件的外形面。本发明的工装及方法,提