一种超细球形钴粉的制备方法.pdf

努力****星驰

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种超细球形钴粉的制备方法.pdf

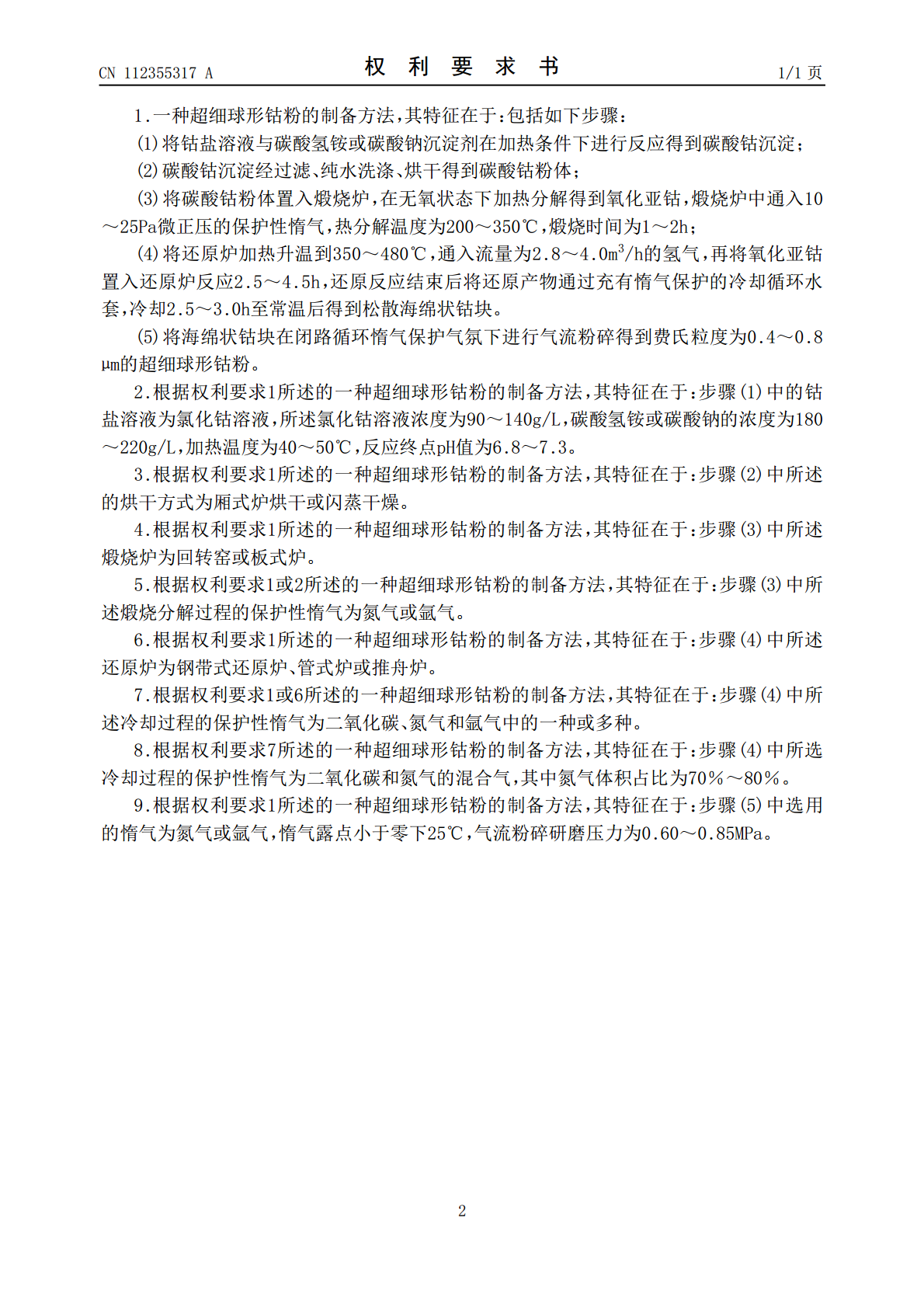

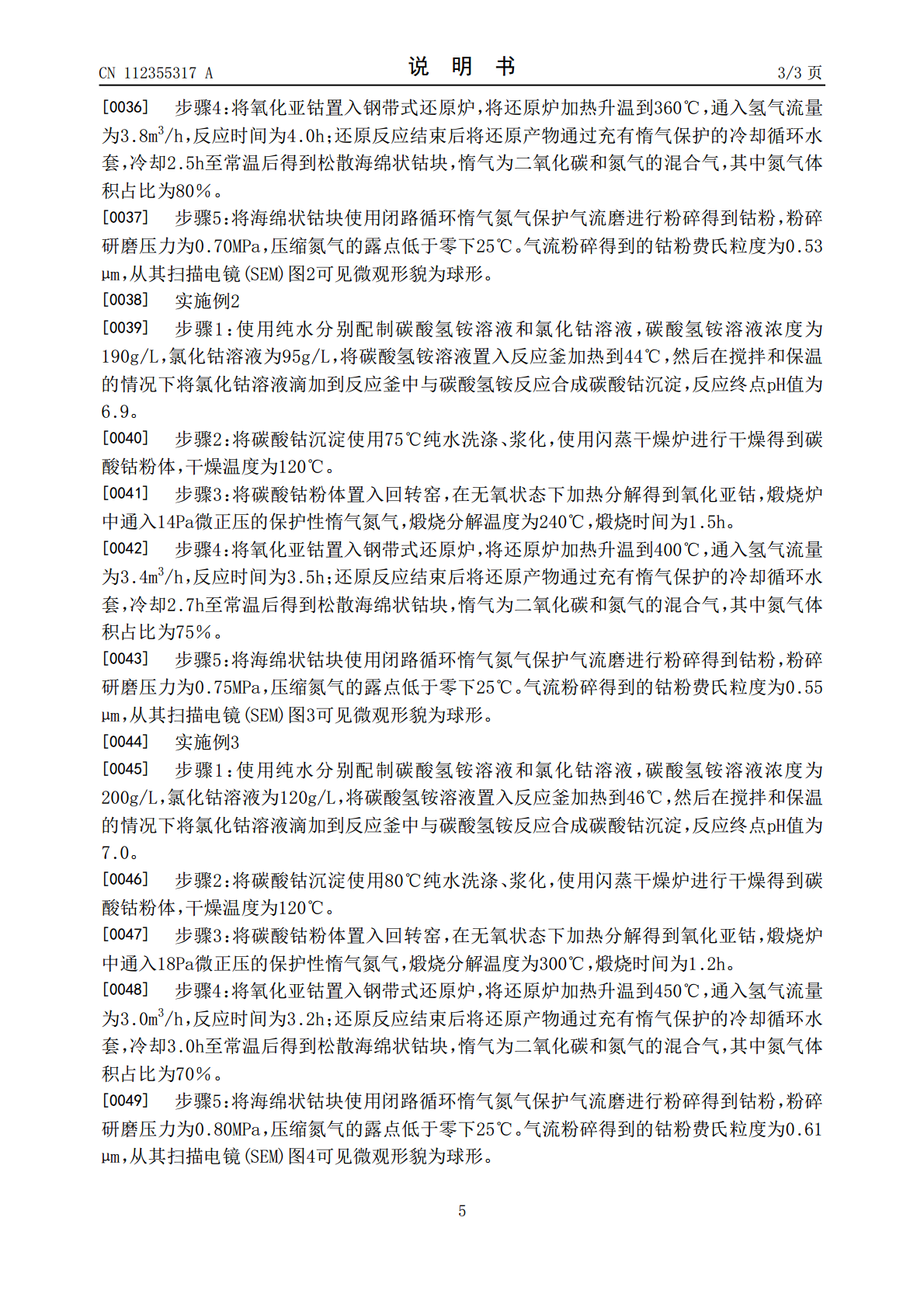

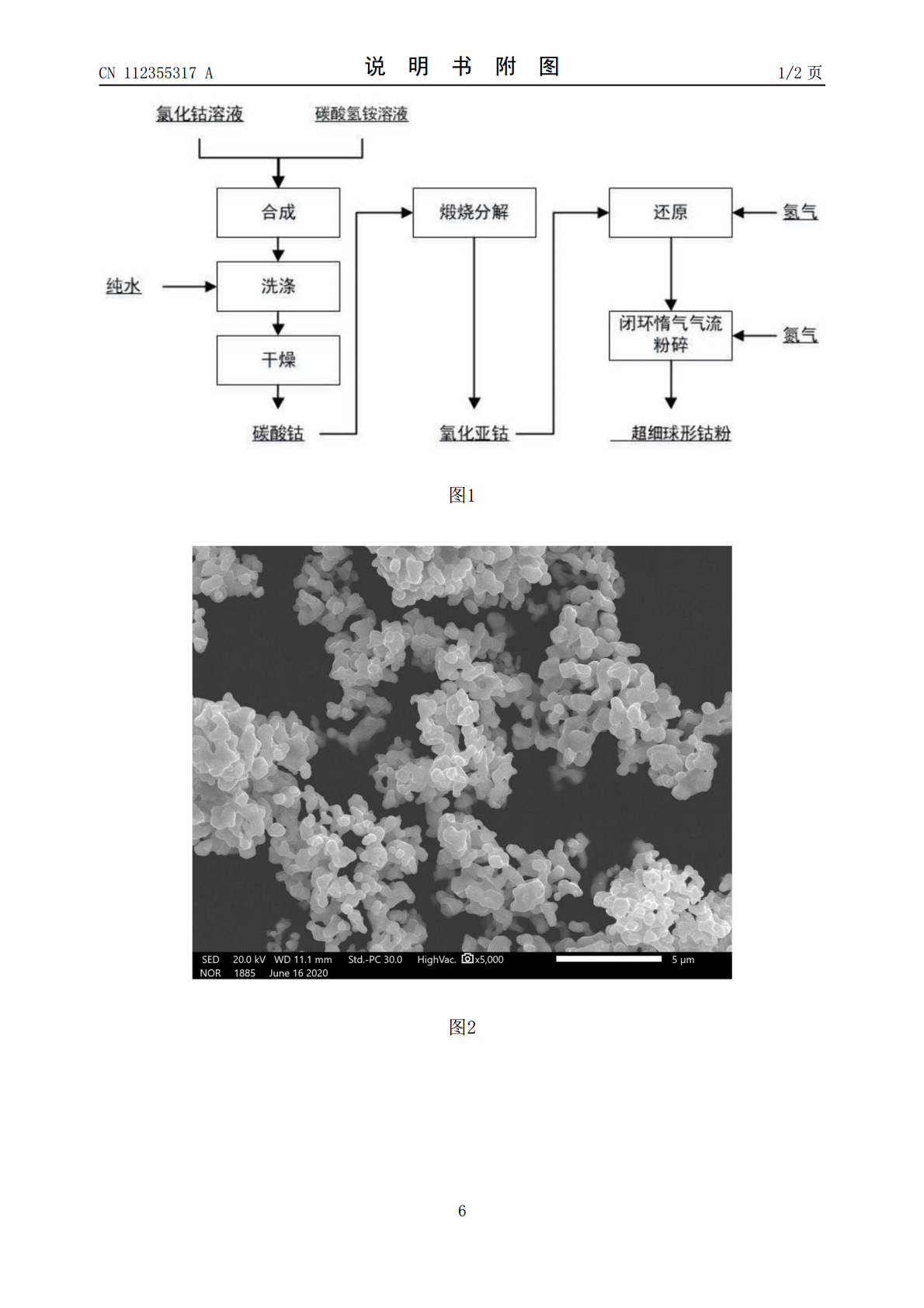

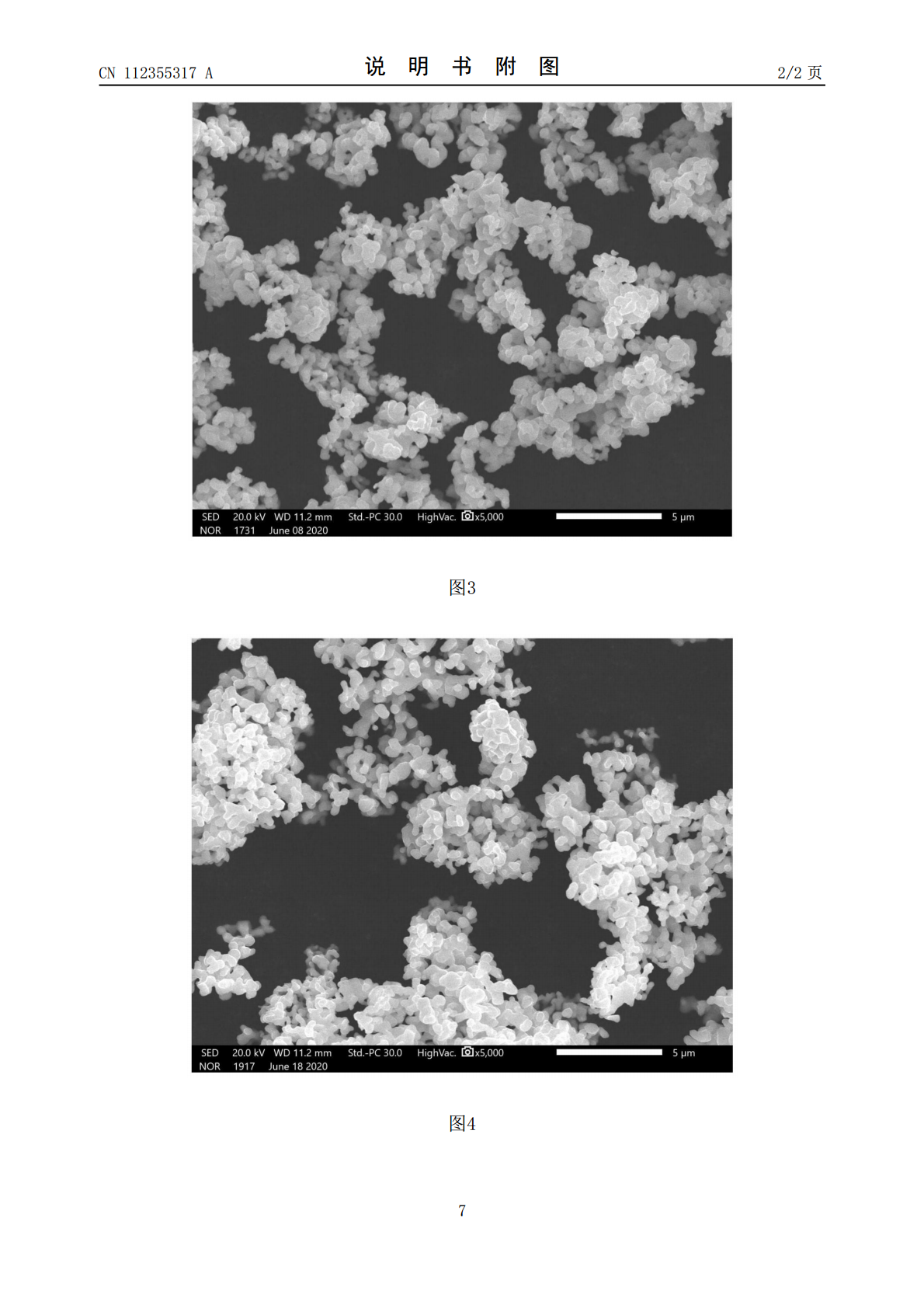

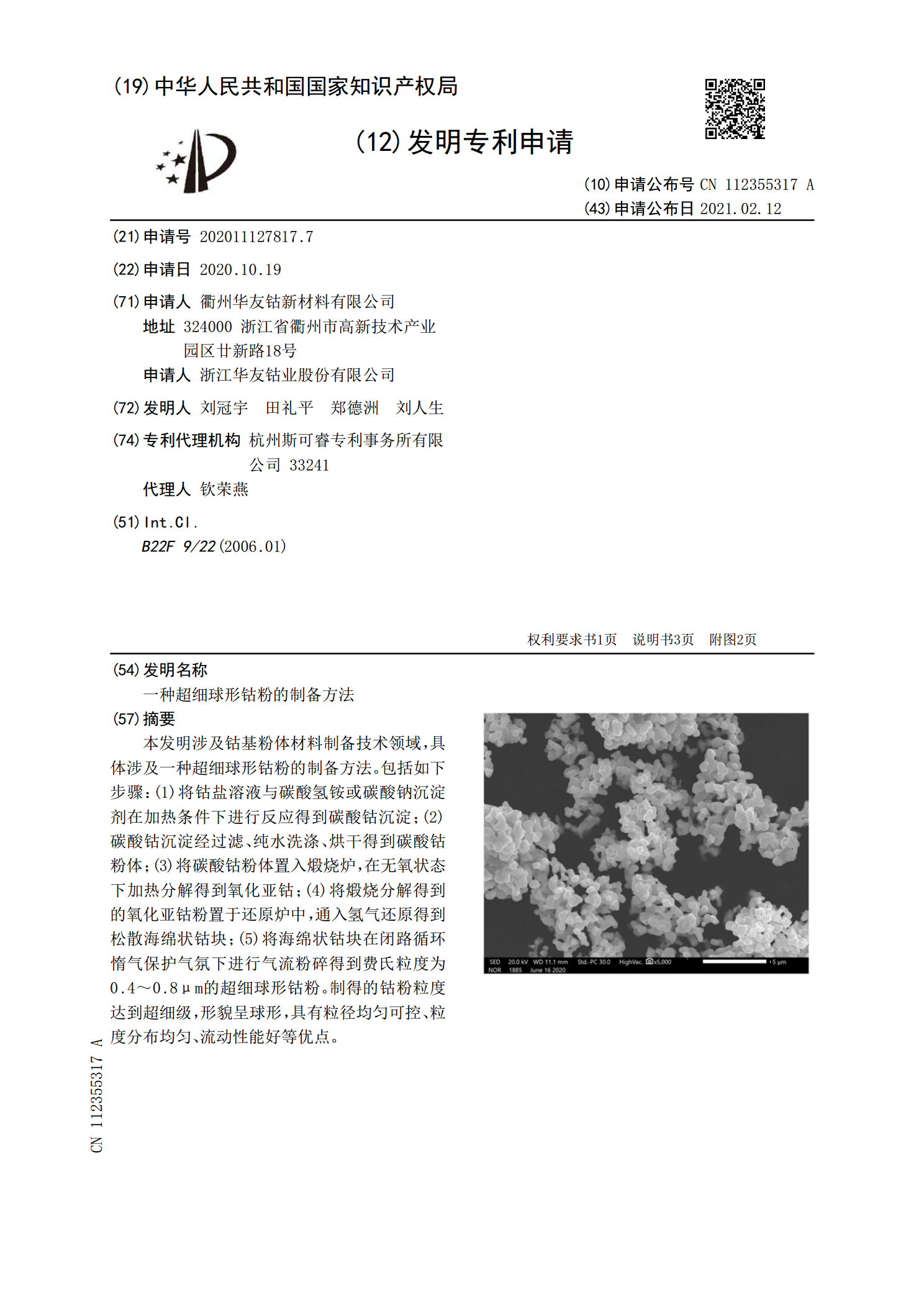

本发明涉及钴基粉体材料制备技术领域,具体涉及一种超细球形钴粉的制备方法。包括如下步骤:(1)将钴盐溶液与碳酸氢铵或碳酸钠沉淀剂在加热条件下进行反应得到碳酸钴沉淀;(2)碳酸钴沉淀经过滤、纯水洗涤、烘干得到碳酸钴粉体;(3)将碳酸钴粉体置入煅烧炉,在无氧状态下加热分解得到氧化亚钴;(4)将煅烧分解得到的氧化亚钴粉置于还原炉中,通入氢气还原得到松散海绵状钴块;(5)将海绵状钴块在闭路循环惰气保护气氛下进行气流粉碎得到费氏粒度为0.4~0.8μm的超细球形钴粉。制得的钴粉粒度达到超细级,形貌呈球形,具有粒径均匀

一种低氧超细球形钴粉的制备方法.pdf

本发明公开一种低氧超细球形钴粉的制备方法,具体步骤如下:(1)以前驱体碳酸钴作为原料,使用钢带式还原炉通入氢气进行还原,还原温度为350~400℃,还原时间5~6小时,原料在钢带上的铺料厚度为2.5~3.0cm,氢气流量为8~10m3/h;(2)然后将还原后得到的块状海绵钴使用二氧化碳充气保护,再使用氮气密闭循环气流粉碎机进行破碎分级得到粉末状钴粉;(3)最后再将粉末状钴粉进行混料合批,得到成品低氧超细球形钴粉。本发明生产出的低氧超细球形钴粉费氏粒度更细,钴粉费氏粒度在0.50~0.70μm之间,微观形貌

高压合成球形碳酸钴粉以及超细球形钴粉制备研究.docx

高压合成球形碳酸钴粉以及超细球形钴粉制备研究高压合成球形碳酸钴粉以及超细球形钴粉制备研究摘要:球形钴粉在材料科学领域中具有广泛的应用,然而传统的制备方法存在着粒径不均匀、形貌不规则等问题。本文采用高压合成法结合球磨法,成功制备了球形碳酸钴粉和超细球形钴粉。通过调节高压条件和球磨时间,得到了不同粒径和形貌的样品。通过X射线衍射、扫描电镜等测试手段对样品进行了表征。实验结果表明,合适的高压条件和球磨时间可以有效地控制样品的粒径和形貌。这种制备方法具有简单、高效和可控性强的优点,可为球形钴粉的制备提供新的思路。

一种超细钴粉的制备方法.pdf

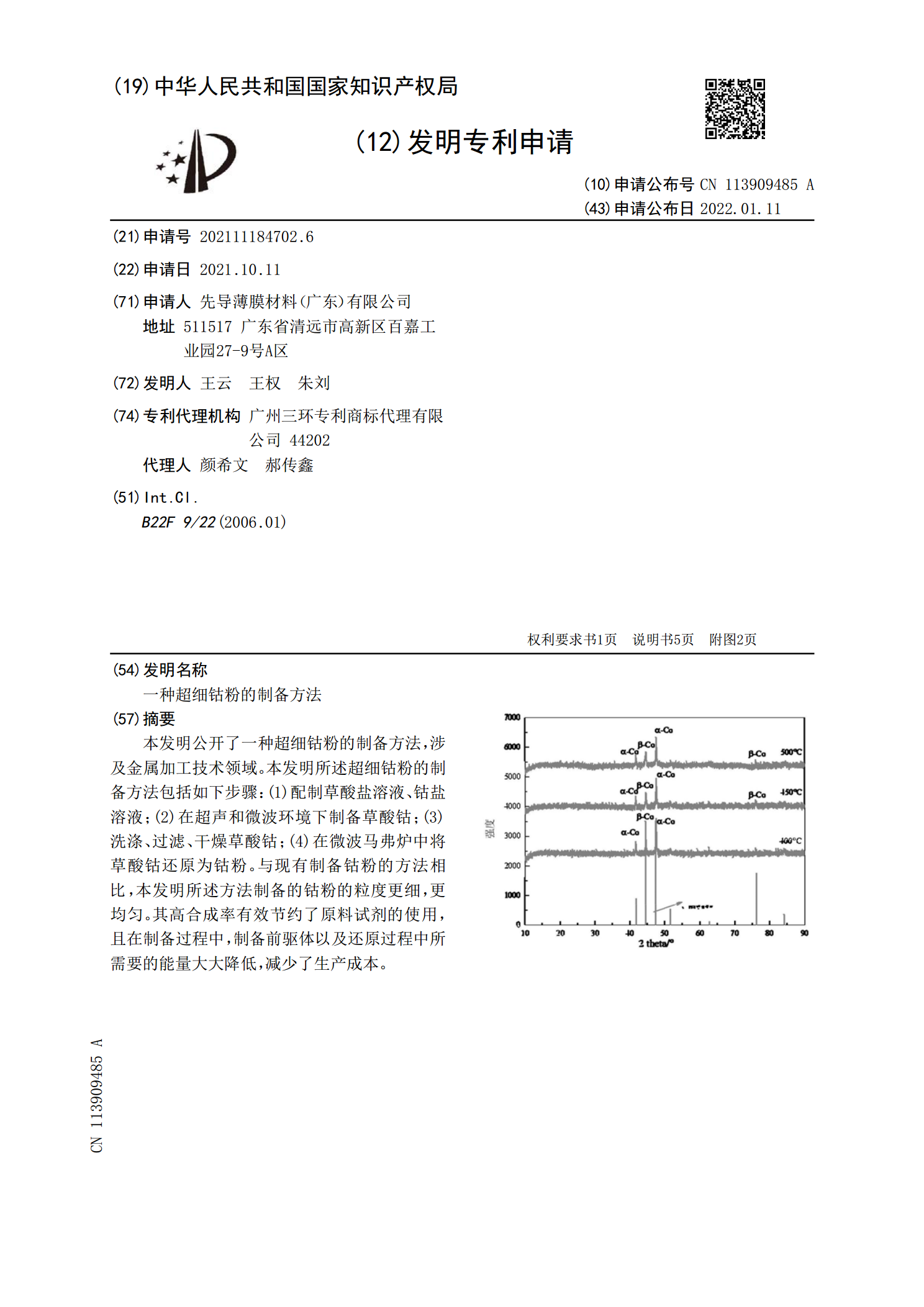

本发明公开了一种超细钴粉的制备方法,涉及金属加工技术领域。本发明所述超细钴粉的制备方法包括如下步骤:(1)配制草酸盐溶液、钴盐溶液;(2)在超声和微波环境下制备草酸钴;(3)洗涤、过滤、干燥草酸钴;(4)在微波马弗炉中将草酸钴还原为钴粉。与现有制备钴粉的方法相比,本发明所述方法制备的钴粉的粒度更细,更均匀。其高合成率有效节约了原料试剂的使用,且在制备过程中,制备前驱体以及还原过程中所需要的能量大大降低,减少了生产成本。

一种超细钴粉的制备方法.pdf

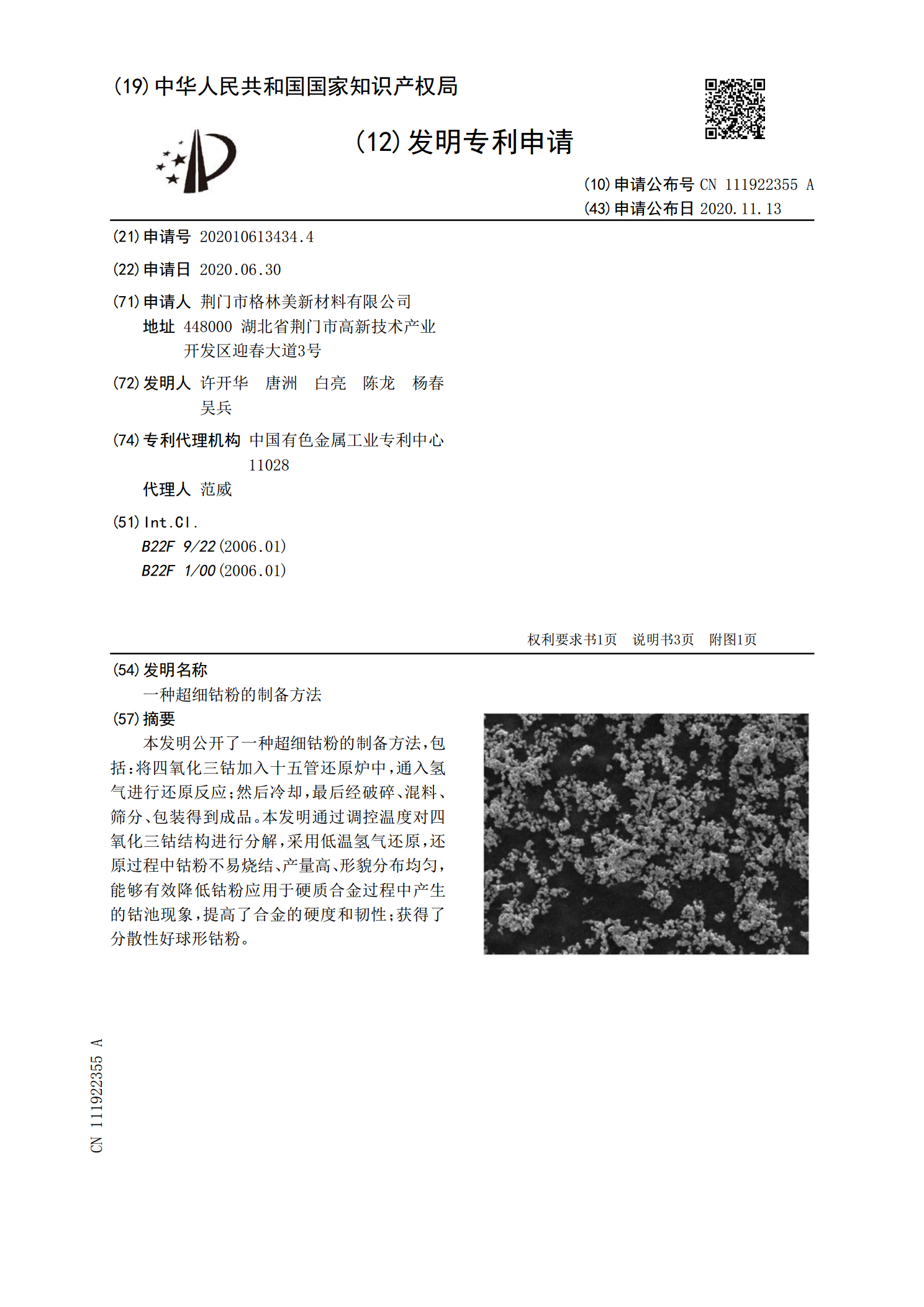

本发明公开了一种超细钴粉的制备方法,包括:将四氧化三钴加入十五管还原炉中,通入氢气进行还原反应;然后冷却,最后经破碎、混料、筛分、包装得到成品。本发明通过调控温度对四氧化三钴结构进行分解,采用低温氢气还原,还原过程中钴粉不易烧结、产量高、形貌分布均匀,能够有效降低钴粉应用于硬质合金过程中产生的钴池现象,提高了合金的硬度和韧性;获得了分散性好球形钴粉。